Изобретение относится к технологии пигментов, а именно к способу получения окиси цинкаS используемой в различных отраслях лакокрасочной промышленности.

Целью изобретения является првьше ние белизны окиси цинка, получаемой из серно-кислых производственных растворов .

Пример, 100 мл раствора суль фата цинка,полученного после выще ла- чивания цинксодержащих пьшевозгонов с содержанием 12 -мае, % цинка, 0,08 мас,% железа и Oj,06 мас.% марганца, нейтрализуют 15%-ным раство- ром углеаммонийньк солей (УАС) до рН 3,6,

Затем для очистки полученного раствора от железа и марганца готовят суспензию смеси 3,26 г хлорной из- вести, coдepжaп eй 11,6% активного хлора, 2,10 г УАС (стехиометрическое количество по отношению к гипохлори- ту кальция, содержащемуся в хлорной извести) и 7,5 мл воды при 20-25 с„ Свежеприготовленную суспензию приливают к нейтрализованному раствору сульфата цинка при интенсивном перемешивании при 20-25 С. Затем равномерно в течение 30 мин повышают температуру смеси до 90-100 С и выдерживают 30 мин для разрушения гипохлори тов. После этого реакционную массу охлаждают до 60-70 С и фильтруют. Полученный фильтрат приливают в тече ние 30 мин к 1150 мл 15%-ного раствора УАС и образовавшуюся суспензию перемешивают в течение 30 мин Затем

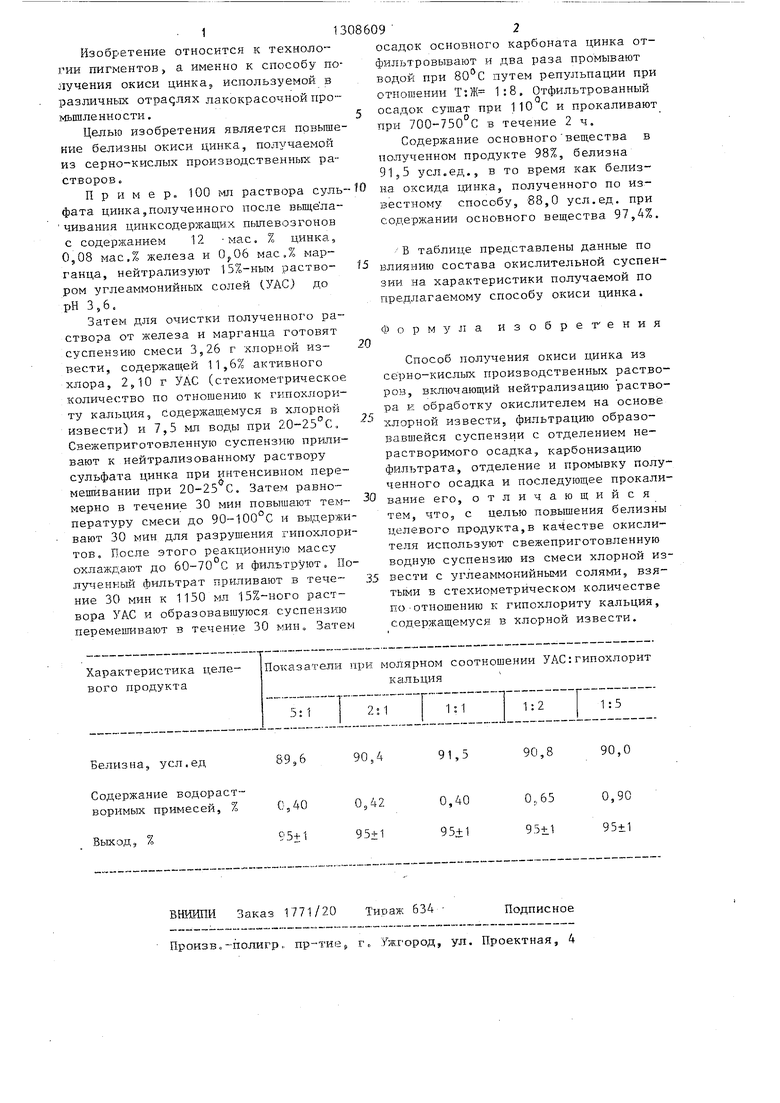

Белизна, усл.ед

89,6

Содержание водораст-

5

0 , 5

0

осадок основного карбоната цинка отфильтровывают и два раза промывают водой при 80°С путем репульпации при отношении Т°.Ж 1:8. Отфильтрованный осадок сушат при 110 С и прокаливают тфи 700-750 С в течение 2 ч.

Содержание основного вещества в гюлученном продукте 98%, белизна 91,5 усл.ед., в то время как белизна оксида цинка, полученного по известному способу, 88,0 усл.ед. при содержании основного вещества 97,4%.

В таблице представлены данные по влиянию состава окислительной суспензии на характеристики получаемой по предлагаемому способу окиси цинка.

Формула изобретения

Способ получения окиси цинка из серно-кисль х производственных растворов, включающий нейтрализацию раствора к обработку окислителем на основе хлорной извести, фильтрацию образовавшейся суспензии с отделением нерастворимого осадка, карбонизацию фильтрата, отделение и промывку полу ченного осадка и последующее прокаливание его, отличающийся тем, что, с целью повышения белизны целевого продукта,в качестве окислителя используют свежеприготовленную водную суспензию из смеси хлорной извести с углеаммонийными солями, взятыми в стехиометрическом количестве по-отношению к гипохлориту кальция, содержащемуся в хлорной извести.

90,4

91,5

90,

90,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окиси цинка | 1980 |

|

SU880986A1 |

| Способ получения оксида цинка | 1989 |

|

SU1721020A1 |

| СПОСОБ ОПРЕДЕЛЕПИЯ СОДЕРЖАНИЯ ПОДВИЖНОГО АЗОТА В ПОЧВЕННЫХ ВЫТЯЖКАХ | 1970 |

|

SU268740A1 |

| Способ получения мононитробензойных кислот | 1972 |

|

SU455094A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-ХЛОРИДНОГО ПЛАВА, ЯВЛЯЮЩЕГОСЯ ОТХОДОМ ОЧИСТКИ ТЕТРАХЛОРИДА ТИТАНА | 2007 |

|

RU2340688C1 |

| СПОСОБ УДАЛЕНИЯ ХЛОРА И ФТОРА ИЗ ПЫЛЕВИДНЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2317344C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ТРАВИЛЬНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СУЛЬФАТЫ И ХЛОРИДЫ ЖЕЛЕЗА (II) | 2010 |

|

RU2428522C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГИДРОЛИЗА ДЛЯ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2669845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КОАГУЛЯНТА | 2010 |

|

RU2424195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КОАГУЛЯНТА ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2018 |

|

RU2702572C1 |

Изобретение относится к технологии пигментов и позволяет повысить белизну окиси цинк а:, получаемой из серно-кислых производственных растворов. 100 мл раствора сульфата цинка, полученного после выщелачивания цинксодержащих пылевозгонов, нейтрализуют 15%-ным раствором углеаммонийных солей (УАС) до рН 3,6. К полученному раствору приливают свежеприготовленную суспензию смеси 3,26 г хлорной извести, 2,10 г УАС (стехи- ометрическое количество по отношению к гипохлориту кальция, содержащемуся в хлорной извести) и 7,5 мл воды. Затем равномерно повьщ1ают температуру смеси до 90-100°С и выдерживают 30 мин.После этого реакционную массу охлаждают и фильтруют. Полученный фильтрат приливают к 1150 мл раствора УАС, перемешивают и осадок основного карбоната цинка отфильтровывают и промывают. Отфильтрованный осадок сушат при 110 С и прокаливают при 700-750 С в течение 2 ч. Содержание основного вещества в полученном продукте 98%, белизна 91,5 усл;ед., в то время как белизна оксида цинка, полученного по -известному способу, 88 усл.ед. при содержании основного вещества 97,4%. 1 табл. (S S (Л 00 00 05 со

| Способ получения окиси цинка | 1974 |

|

SU513008A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки сточных вод | 1980 |

|

SU880996A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-07—Публикация

1985-03-25—Подача