Изобретение относится к устройствам для захвата и последующего эмалирования наружной поверхности цилиндрических изделий, npeHNfy4ecTBeHHo посуды, и может быть использовано в 5 гибких производственны системах (ГПС) при производстве посуды.

Цель изобретения - расширение номенклатуры обрабатываемых изделий и JQ повышение производительности труда.

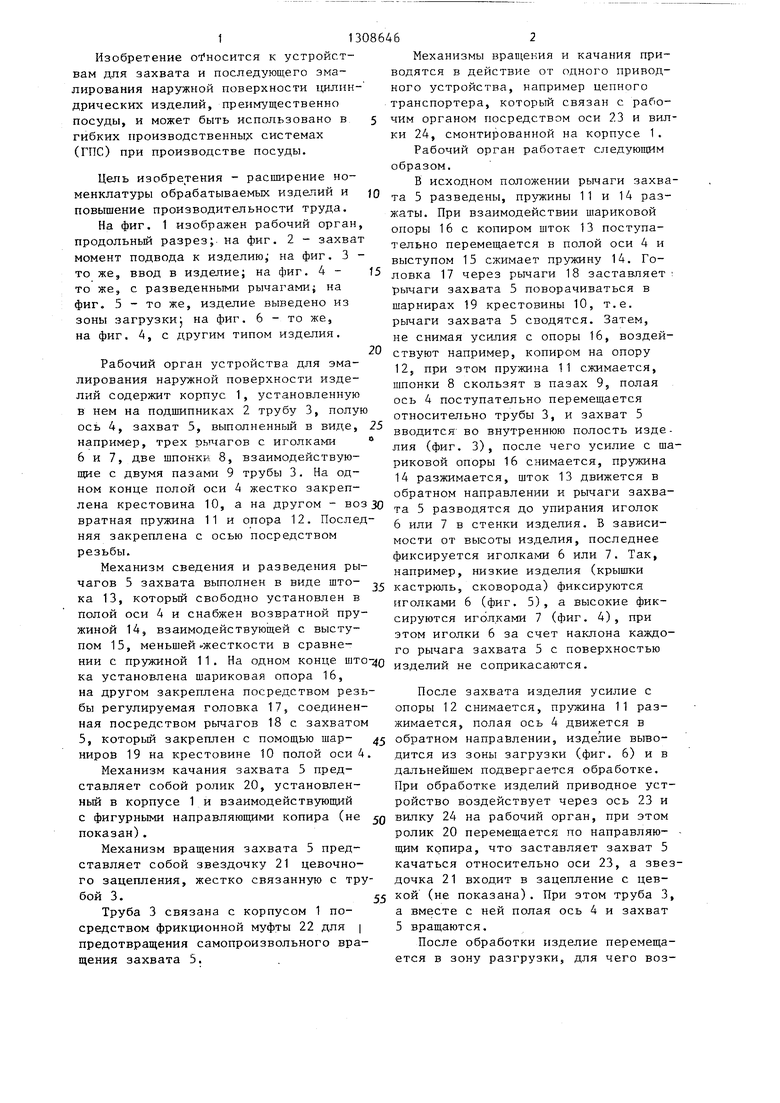

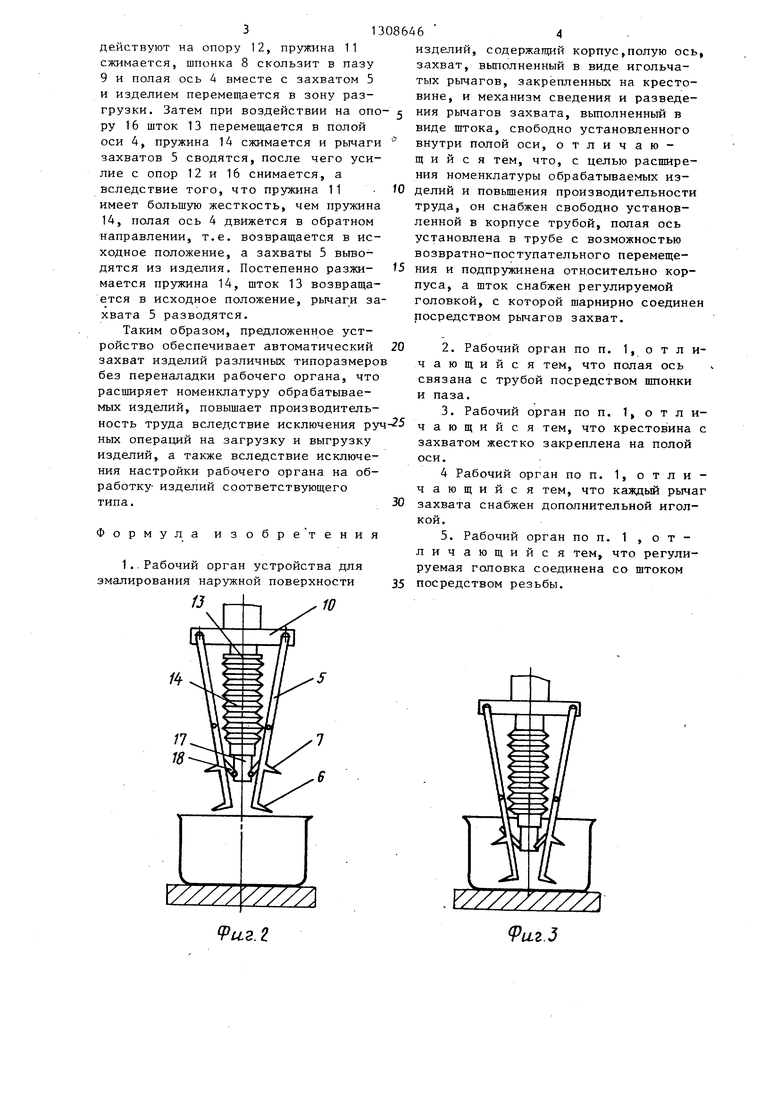

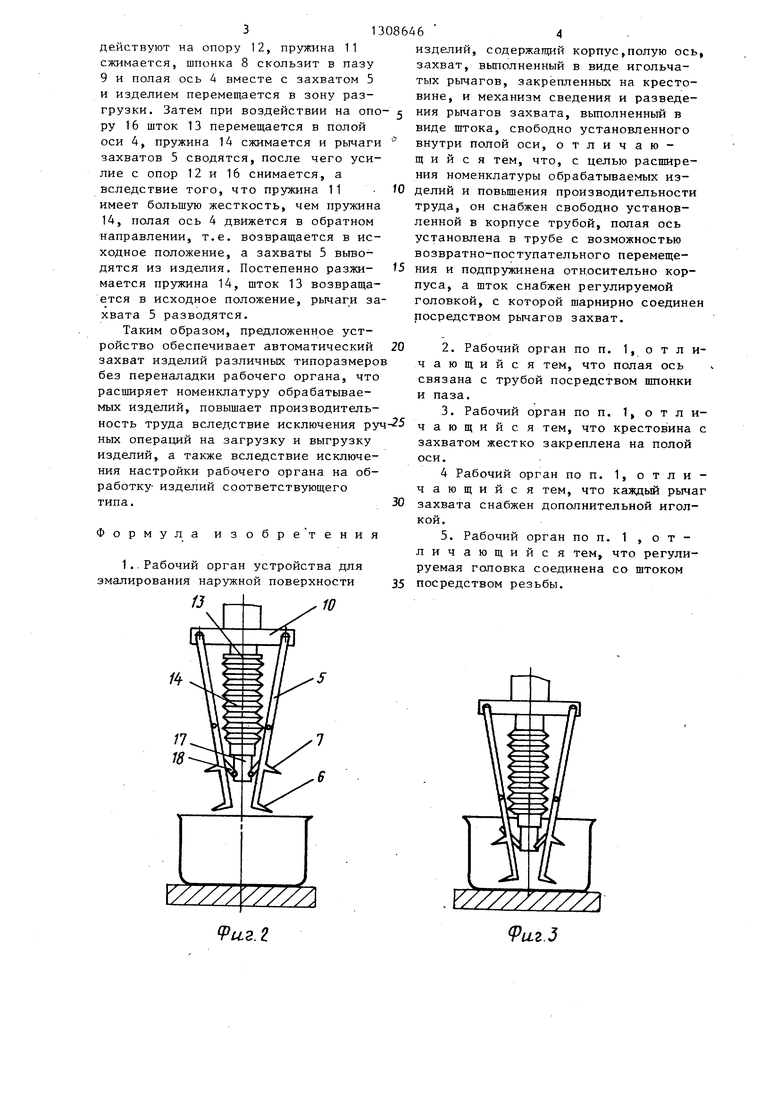

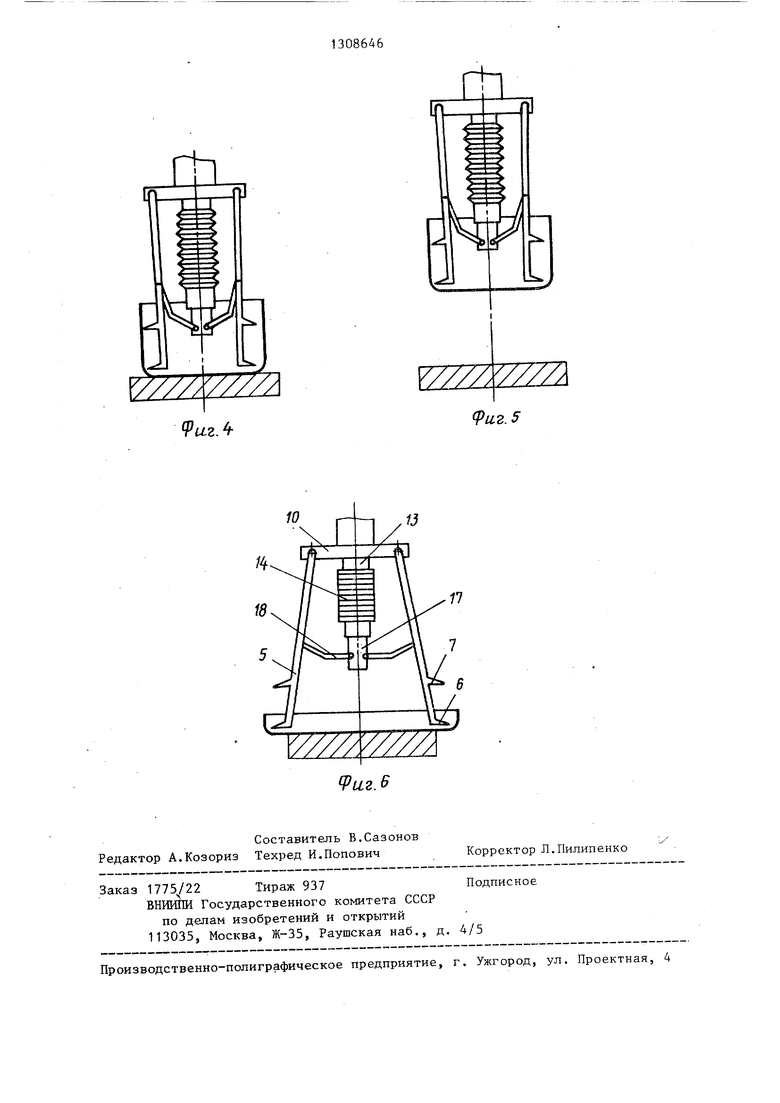

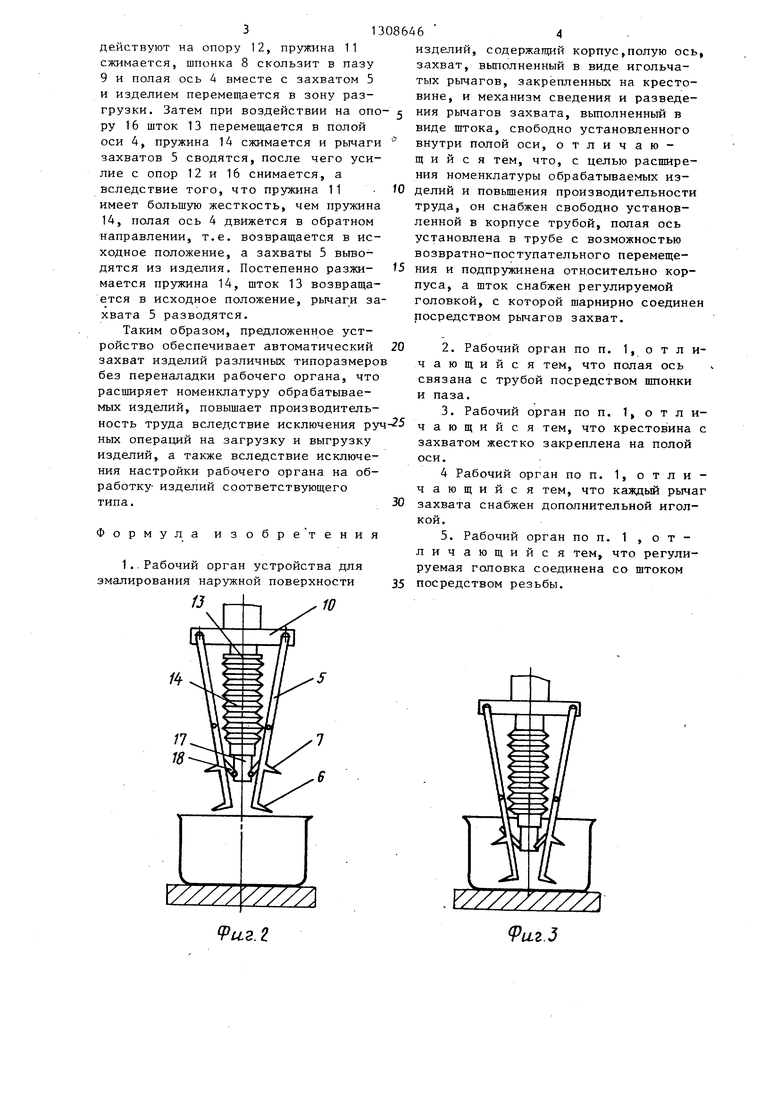

На фиг. 1 изображен рабочий орган, продольный разрез; на фиг. 2 - захват момент подвода к изделиюj на фиг. 3 - то же, ввод в изделие; на фиг. 4 - 15 то же, с разведенными рычагами; на фиг, 5 - то же, изделие выведено из зоны загрузки; на фиг. 6 - то же, на фиг. А, с другим типом изделия.

20

Рабочий орган устройства для эмалирования наружной поверхности изделий содержит корпус 1, установленную в нем на подшипниках 2 трубу 3, полую ось 4, захват 5, выполненный в виде, 25 например, трех рычагов с иголками 6 и 7, две шпонки 8, взаимодействующие с двумя пазами 9 трубы 3. На одном конце полой оси 4 жестко закреплена крестовина 10, а на другом - возЗО вратная пружина 11 и опора 12. Последняя закреплена с осью посредством резьбы.

Механизм сведения и разведения рычагов 5 захвата выполнен в виде што- с ка 13, который свободно установлен в полой оси 4 и снабжен возвратной пружиной 14, взаимодействующей с выступом 15, меньшей .жесткости в сравнении с пружиной 11. На одном конце ка установлена шариковая опора 16, на другом закреплена посредством резьбы регулируемая головка 17, соединенная посредством рычагов 18 с захватом 5, который закреплен с помощью шар- ниров 19 на крестовине 10 полой оси 4.

Механизм качания захвата 5 представляет собой ролик 20, установленный в корпусе 1 и взаимодействующий с фигурными направляющими копира (не 50 показан).

Механизм вращения захвата 5 представляет собой звездочку 21 цевочного зацепления, жестко связанную с трубой 3.55

Труба 3 связана с корпусом 1 посредством фрикционной муфты 22 для | предотвращения самопроизвольного вращения захвата 5.

Механизмы врап1екия и качания приводятся в действие от одного приводного устройства, например цепного транспортера, который связан с рабочим органом посредством оси 23 и вилки 24, смонтированной на корпусе 1.

Рабочий орган работает следующим образом.

В исходном положении рычаги захвата 5 разведены, пружины 11 и 14 разжаты. При взаимодействии шариковой опоры 16 с копиром шток 13 поступательно перемещается в полой оси 4 и выступом 15 сжимает пружину 14. Головка 17 через рычаги 18 заставляет рычаги захвата 5 поворачиваться в шарнирах 19 крестовины 10, т.е. рычаги захвата 5 сводятся. Затем, не снимая уси.пия с опоры 16, воздействуют например, копиром на опору 12, при этом пружина 11 сжимается, шпонки 8 скользят в пазах 9, полая ось 4 поступательно перемещается относительно трубы 3, и захват 5 вводится во внутреннюю полость изделия (фиг. 3), после чего усилие с шариковой опоры 16 снимается, пружина 14 разжимается, шток 13 движется в обратном направлении и рычаги захвата 5 разводятся до упирания иголок 6 или 7 в стенки изделия. В зависимости от высоты изделия, последнее фиксируется иголками 6 или 7. Так, например, низкие изделия (крышки кастрюль, сковорода) фиксируются иголками 6 (фиг. 5), а высокие фиксируются иголками 7 (фиг. 4), при этом иголки 6 за счет наклона каждого рычага захвата 5 с поверхностью изделий не соприкасаются.

После захвата изделия усилие с опоры 12 снимается, пружина 11 разжимается, полая ось 4 движется в обратном направлении, изделие выводится из зоны загрузки (фиг. 6) и в дальнейшем подвергается обработке. При обработке изделий приводное устройство воздействует через ось 23 и вилку 24 на рабочий орган, при этом ролик 20 перемещается по направляю- щим копира, что заставляет захват 5 качаться относительно оси 23, а звездочка 21 входит в зацепление с цевкой (не показана). При этом труба 3, а вместе с ней полая ось 4 и захват 5 вращаются.

После обработки изделие перемещается в зону разгрузки, для чего воздействуют на опору 12, пружина 11 сжимается, шпонка 8 скользит в пазу 9 и полая ось 4 вместе с захватом 5 и изделием перемещается в зону разгрузки. Затем при воздействии на опо ру 16 шток 13 перемещается в полой оси 4, пружина 14 сжимается и рычаги захватов 5 сводятся, после чего усилие с опор 12 и 16 снимается, а вследствие того, что пружина 11 имеет большую жесткость, чем пружина 14, полая ось 4 движется в обратном направлении, т.е. возвращается в исходное положение, а захваты 5 выводятся из изделия. Постепенно разжи- мается пружина 14, шток 13 возвращается в исходное положение, рычаги захвата 5 разводятся.

Таким образом, предложенное устройство обеспечивает автоматический захват изделий различных типоразмеро без переналадки рабочего органа, что расширяет номенклатуру обрабатываемых изделий, повышает производительность труда вследствие исключения ру ных операций на загрузку и выгрузку изделий, а также вследствие исключения настройки рабочего органа на обработку- изделий соответствующего типа.

Формула изобре тения

1..Рабочий орган устройства для эмалирования наружной поверхности

изделий, содержащий корпус,полую ось, захват, вьтолненный в виде игольчатых рычагов, закрепленных на крестовине, и механизм сведения и разведения рычагов захвата, вьтолненный в виде штока, свободно установленного внутри полой оси, отличающийся тем, что, с целью расширения номенклатуры обрабатьгеаемых изделий и повьшения производительности труда, он снабжен свободно установленной в корпусе трубой, полая ось установлена в трубе с возможностью возвратно-поступательного перемещения и подпружинена относительно корпуса, а шток снабжен регулируемой головкой, с которой шарнирно соединен посредством рычагов захват.

2.Рабочий орган по п. 1, о т л и- чающийся тем, что полая ось связана с трубой посредством шпонки

и паза.

3.Рабочий орган по п. 1, отличающийся тем, что крестовина с захватом жестко закреплена на полой оси.

4 Рабочий орган по п. 1, отличающийся тем, что каждый рычаг захвата снабжен дополнительной иголкой.

5. Рабочий орган по п. 1

отличающийся тем, что регулируемая головка соединена со штоком посредством резьбы.

13

Y////yY/

9и.г.2

////////7Л Риг.

Риг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка механического эмалировщика | 1982 |

|

SU1041602A1 |

| Рабочий орган эмалировочной машины | 1977 |

|

SU643550A1 |

| Головка механического эмалировщика | 1977 |

|

SU661044A1 |

| Головка механического эмалировщика | 1976 |

|

SU707991A1 |

| Устройство для эмалирования изделий | 1986 |

|

SU1353838A1 |

| Полуавтомат для эмалирования изделий | 1979 |

|

SU885350A1 |

| СЕЯЛКА ДЛЯ ПОСЕВА СЕМЯН СЛОЖНЫХ ТРАВОСМЕСЕЙ | 1994 |

|

RU2080762C1 |

| КУЛЬТИВАТОР | 1995 |

|

RU2090025C1 |

| Устройство для транспортирования изделий между позициями | 1988 |

|

SU1587077A1 |

| МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ МАШИНЫ ДЛЯ СВАРКИ ТРУБ | 2012 |

|

RU2481933C1 |

Изобретение касается эмачирова- ния изделий, преимущественно посуды, и может быть использовано в гибких производственных системах. Цель изобретения - расширение номенклатуры обрабатываемых изделий и повышение производительности труда. Рабочий орган содержит корпус 1, установленную в нем трубу 3, полую ось 4 (ПО), захват 5 (3) механизм сведения и раз.6 7 ведения захвата 5. Полая ось 4 установлена в трубе 3 с возможностью возвратно-поступательного перемещения и связана с ней посредством шпонки 8 и паза 9. На одном конце ПО установлены пружина 11 и опора 12, а на другом - крестовина 10. На крестовине 10 шарнирно закреплен захват 5, выполненный в виде рычагов с иголками 6 и 7. Механизм сведения и разведения рычагов вьтолнен в виде штока 13, свободно установленного в ПО. Шток снабжен пружиной 14, взаимодействующей с выступом 15. На одном конце штока установлена опора 16, на другом закреплена посредством резьбы регулируемая головка 17. Головка 17 соединена посредством рычагов 18 с захватом 5.Под воздействием на опору 12 npysaiHa 11 сжимается, ПО перемещается в трубе 3, сведенные захваты подводятся к изделиям в зону загрузки. Предлагаемая конструкция позволяет автоматизировать процесс обработки изделий различных типоразмеров без переналадки рабочего органа. 4 з.п. ф-лы, 6 ил. (О (Л со о 00 а 4 О5 «о . W

/4

Vuz.G

Составитель В.Сазонов Редактор А.Козориэ Техред И.Попович

Тираж 937

Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, , Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Л.Пилипенко

| Головка механического эмалировщика | 1976 |

|

SU707991A1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Лысьвенский металлургический завод, 1981. | |||

Авторы

Даты

1987-05-07—Публикация

1986-12-16—Подача