(54) ПОЛУАВТОМАТ ДЛЯ ЭМАЛИРОВАНИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Эмалировочный полуавтомат с технологической адаптацией | 1987 |

|

SU1491911A1 |

| Устройство регулирования системы облива эмалировочной машины | 1980 |

|

SU910844A1 |

| Многопозиционное устройство для эмалирования посуды | 1977 |

|

SU742487A1 |

| Рабочий орган эмалировочной машины | 1982 |

|

SU1036804A1 |

| Эмалировочный полуавтомат | 1991 |

|

SU1799400A3 |

| Эмалировочный автомат | 1961 |

|

SU148319A1 |

| Многопозиционное устройство для эмалирования посуды | 1983 |

|

SU1109474A1 |

| Эмалировочный автомат | 1976 |

|

SU615151A1 |

| Устройство для эмалирования изделий | 1990 |

|

SU1798381A1 |

| Устройство для эмалирования изделий | 1977 |

|

SU737501A1 |

1

Изобретение относится к конструкции, машин, применяемых при эмалировании изделий, в частности для нанесения эмалевого шликера, преимущественно на посуду.

Известно трехпозиционное многошпиндельное устройство для эмалирования изделий 1.

Обливочная система данного полуавтомата не обеспечивает постоянной циркуляции шликера в ванне, что вызывает оседание фриты на дно ванны. При эмалировании изделий с накладными деталями, например кастрюли с ручками, шликер накапливается в местах соединения накладных деталей с корпусом, что ведет к ухудшению качества покрытия и увеличению расхода шликера. Полуавтомат сложен по конструкции и недостаточно надежен в работе.

Наиболее близким к предлагаемому по техническому решению является эмалировочный автомат, содержащий механизм вращательных колебаний изделия, механизм поворотов рабочих органов, систему регулирования частоты, амплитуды и продолжительности возвратных колебаний изделиП,траектории движения изделий, сменные захваты рабочих органов 2,

Недостатки автомата заключаются в сложности конструкции, множестве кинематических связей, что осложняет регулировку и переналадку,отсутствии возможности совмещенного встряхивакщего и возвратно-вращательного движения изделия,что ограничивает габариты и форму обрабатываемых изделий и исключает возможность об10работки отдельных видов посуды, как чайник, ковш и др. Из-за использования печей с подвесными конвейерами для сушки и обжига изделий автоматическая разгрузка изделий теряет

15 эффективность.

Цель изобретения - расширение технологических возможностей, номенклатуры обрабатываемых изделий, повышение надежности работы полуав20томата и повышение качества покрытия изделий.

Для достижения поставленной цели в полуавтомате для эмалирования изделий, содержащем блоки с рабочими

25 органами, силовые механизмы,блоки зажима изделий, систему облива изделий и программно-управляющую установку, рабочий орган снабжен механизмами совмещенных возвратно-вра30 щательных движений блока зажима изделий вокруг оси вращения изделия и встряхивающего движения блока зажима изделия в плоскости, перпендикулярной оси вращения изделия,причем механизмы связаны с программноуправляющей установкой электрическими и пневматическими связями через электропневмораспределители и дроссели с обратными клапанами.

Силовые механизмы зажима, наклона блока зажима и встряхивающего движения выполнены в виде пневмоцилиндра с реечной передачей, подпружиненных опор и опорной планки, а силовой механизм возвратно-вращательного движения выполнен в виде пневмоиилиндра реечной передачи и амортизатора,расположенного на конце рейки.

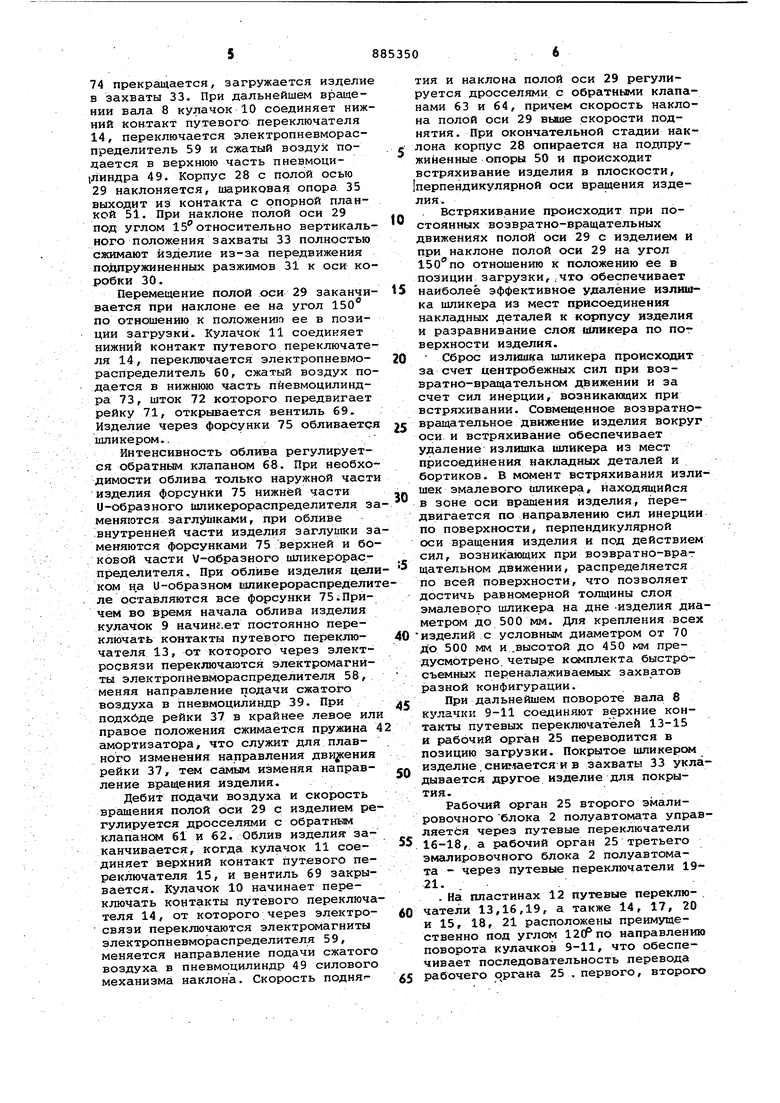

Система облива снабжена и- образным шликерораспределителем, внполненньм в виде изогнутой .трубы с отверстиями, в которых установлены форсунки или заглуыки.

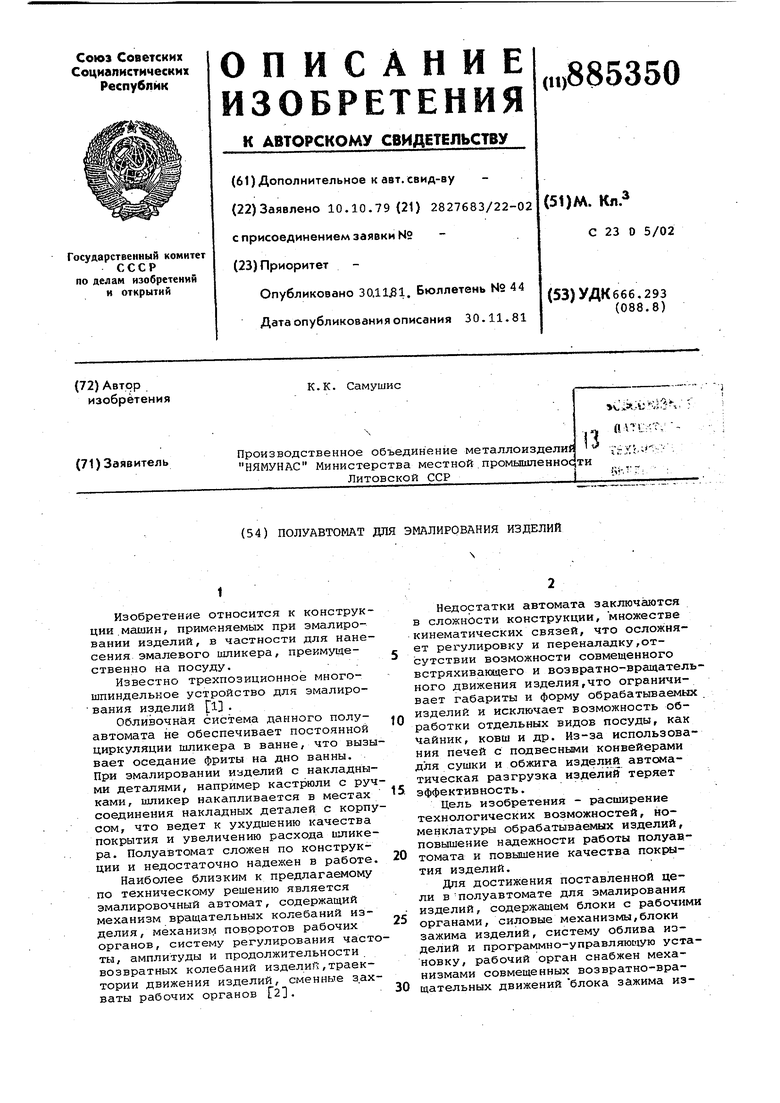

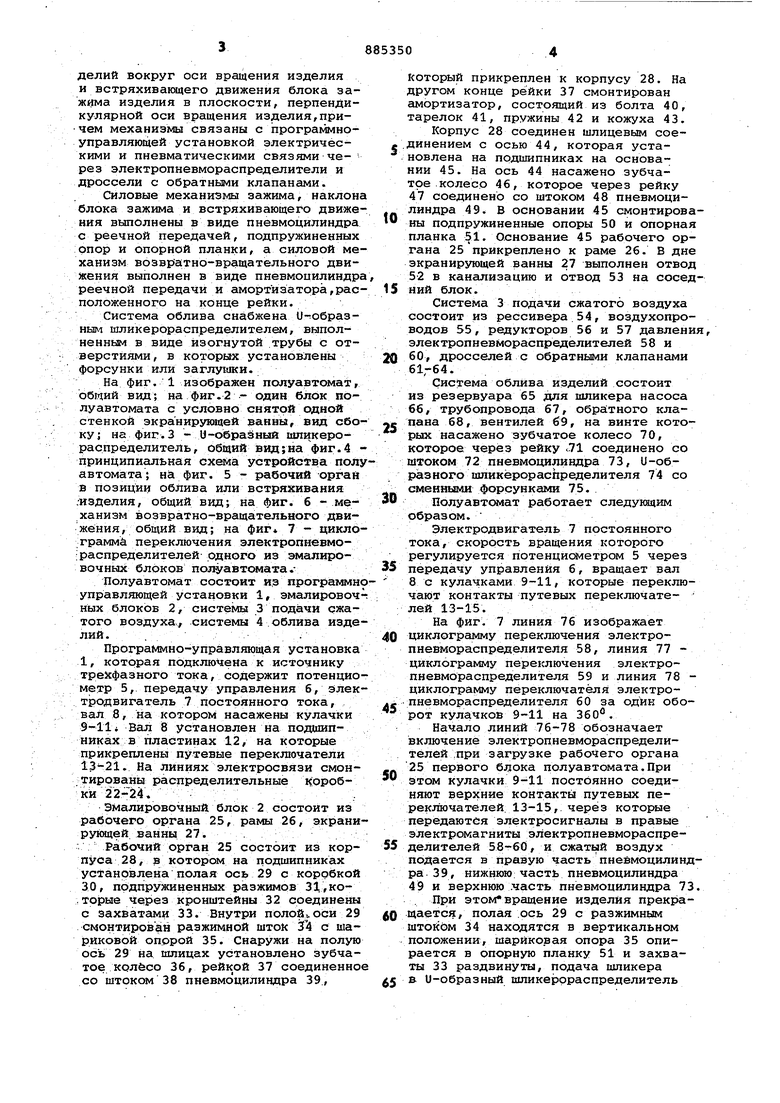

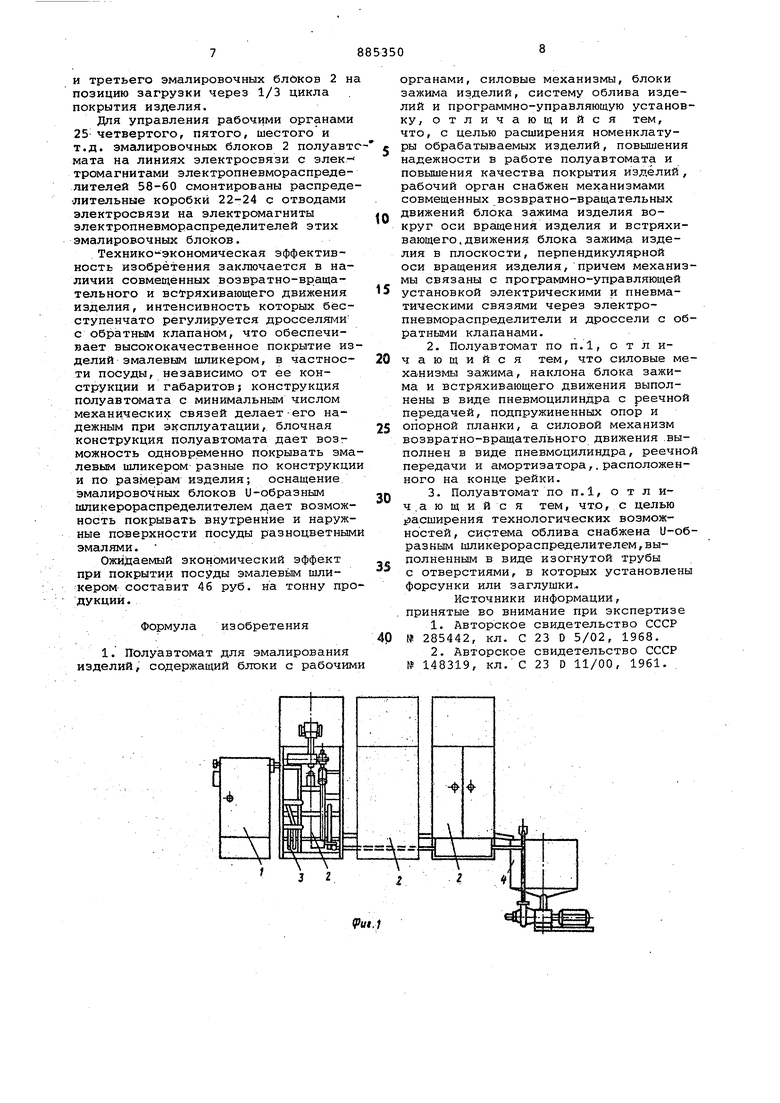

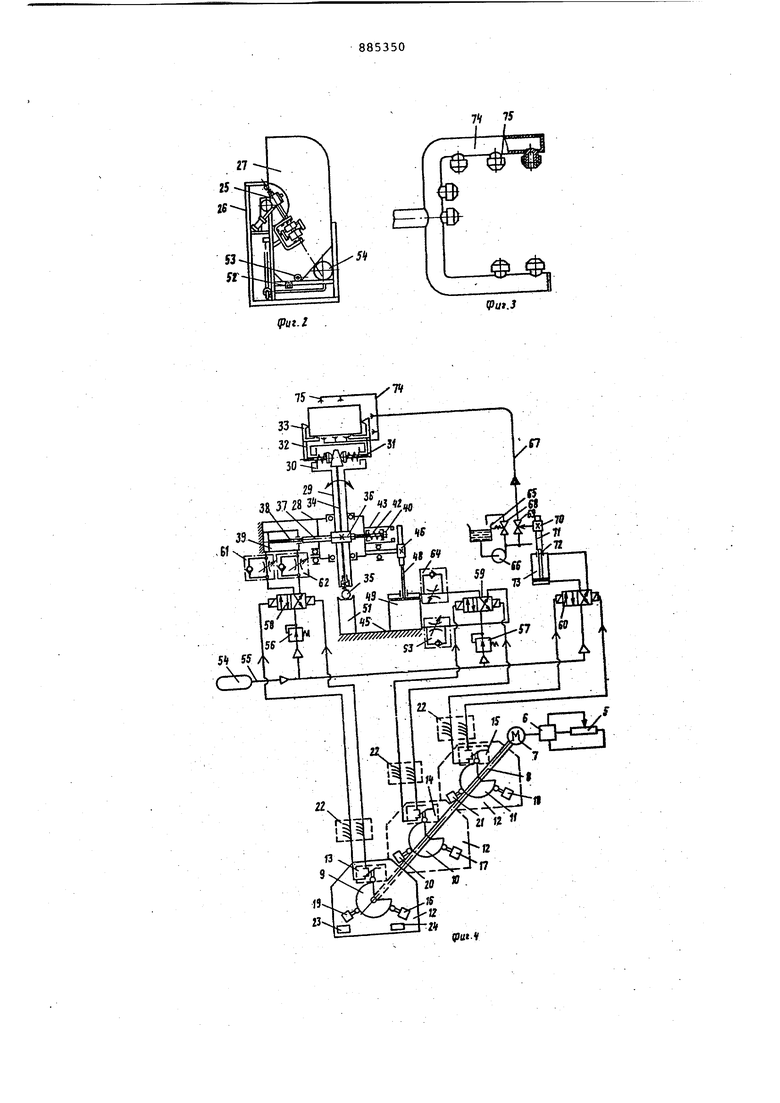

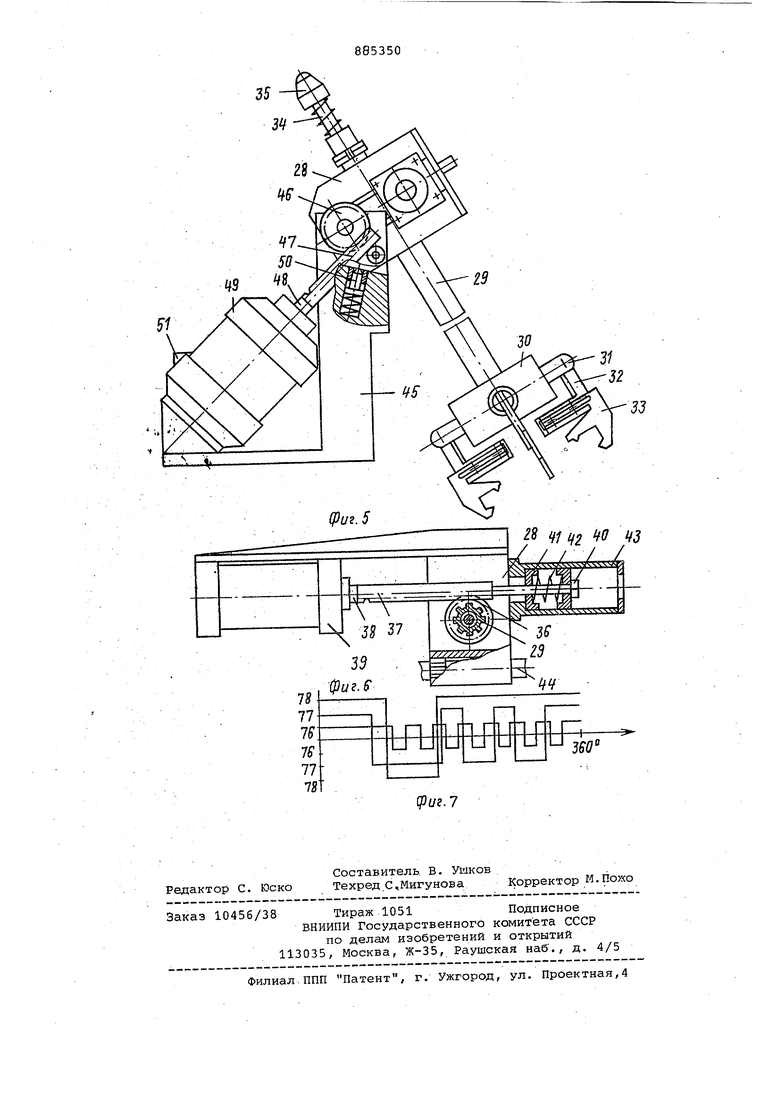

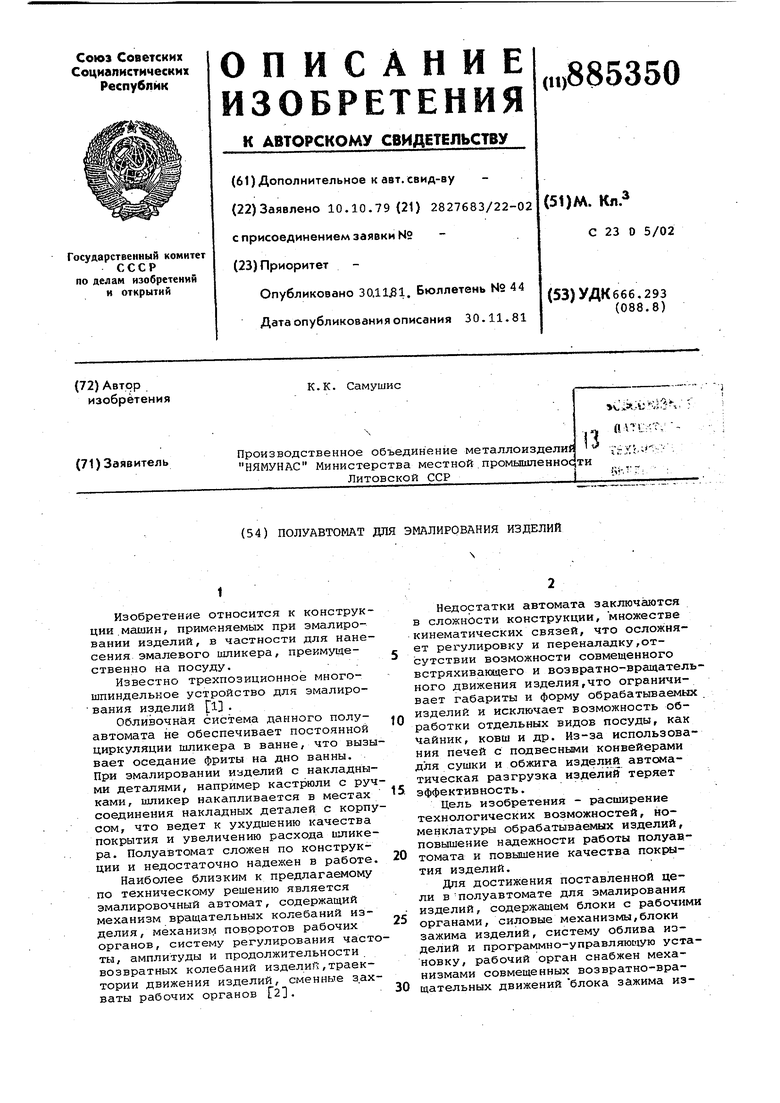

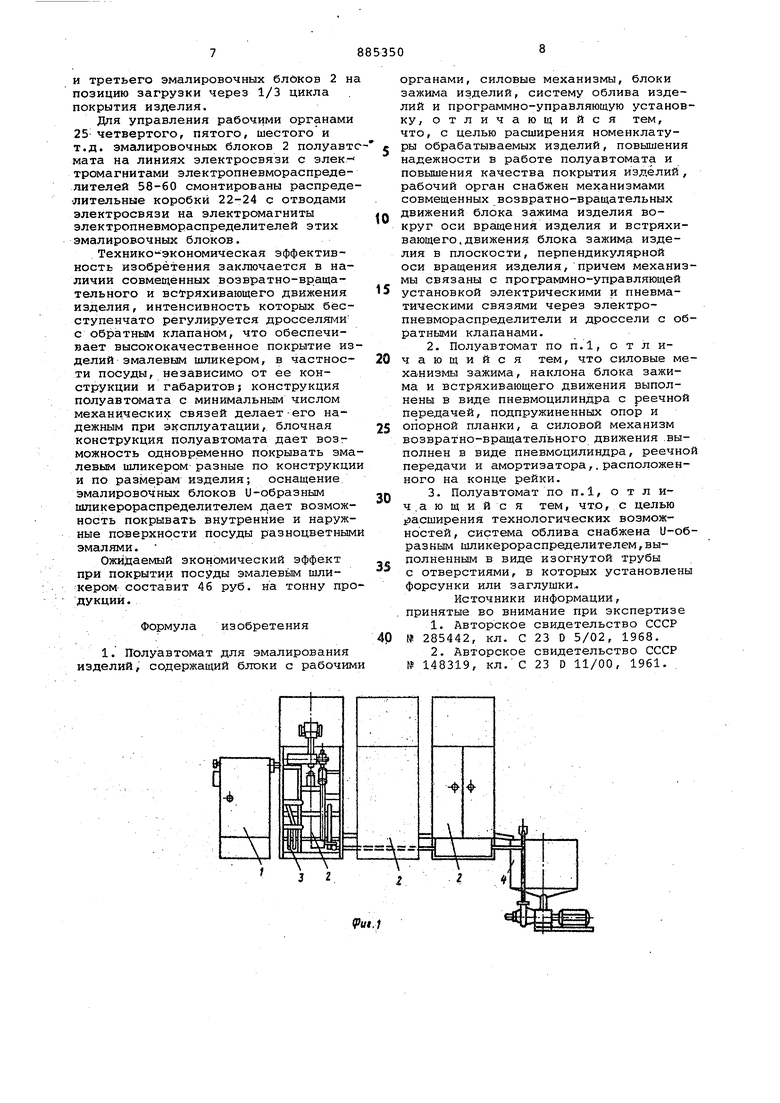

На фиг. 1 изображен полуавтомат, общий вид; на фиг.2 - один блок полуавтомата с условно снятой одной стенкой экранирздащей ванны, вид сбоку j на фиг.З - и-образный шликерораспределитель, общий вид;на фиг.4 принципиальная схема устройства полуавтомата ; на фиг. 5 - рабочий орган в позиции облива или встряхивания .-изделия, общий вид; на фиг. 6 - механизм возвратно-вращательного движения, общий вид; на фиг 7 - циклограмма переключения электропневмо: распределителей одного из эмалировочных блоков полуавтомата.Полуавтомат состоит и,з программноуправляющей установки 1, эмалировоч ных блоков 2, системы 3 подачи сжатого воздуха, системы 4 облива изделий. ..

Программно-управляющая установка 1, которая подключена к источнику трехфазного тока, содержит потенциометр 5, передачу управления б, электродвигатель 7 постоянного тока, вал 8, на котором насажены кулачки 9-11 Вал 8 установлен на подшипниках в пластинах 12, на которые прикреплены путевые переключатели 13-21. На линиях электросвязи смонтирсэван1ы распределительные к:оробкйi22-.4.;-: - ; : ;: , ; ,

эмалировочный блок 2 состоит из рабочего органа 25, рамы 26, экраннрукнцей ванны 27. .

Рабочий орган 25 состоит из корпуса 28, в котором на подшипниках установлена полая ось 29 с коробкой 30, подпружиненных разжимов 31,кото1рые через кронштейны 32 соединены с захватами 33. Внутри полой ..оси 29 смонтирован разжимной шток 34 с шариковой опорой 35. Снаружи на полую ось 29 на шлицах установлено зубчатое колесо 36, рейкой 37 соединенное со штоком 38 пневмоцилиндра 39,

который прикреплен к корпусу 28, На другом конце рейки 37 смонтирован амортизатор, состоящий из болта 40, тарелок 41, пружины 42 и кожуха 43.

Корпус 28 соединен шлицевым сое.динением с осью 44, которая установлена на подшипниках на основании 45. На ось 44 насажено зубчатое колесо 46, которое через рейку 47 соединено со штоком 48 пневмоцилиндра 49. В основании 45 смонтированы подпружиненные опоры 50 и опорная планка 51. Основание 45 рабочего органа 25 прикреплено к раме 26. В дне экранирующей ванны 27 выполнен отвод 5-2 в канализацию и отвод 53 на соседний блок.

Система 3 подачи сжатого воздуха состоит из рессивера.54, воздухопроводов 55, редукторов 56 и 57 давлени электропневмораспределителей 58 и 60, дросселей с обратными клапанами 61Г-64.

Система облива изделий состоит из резервуара 65 для шликера насоса 66, трубопровода 67, обратного клапана 68, вентилей 69, на винте которых насажено зубчатое колесо 70, которое через рейку 71 соединено со штоком 72 пневмоцилиндра 73, U-образного шликёрораспределителя 74 со сменными форсунками 75.

Полуавтомат работает следукнцим образом.

Электродвигатель 7 постоянного тока, скорость вращения которого регулируется потенциометром 5 через передачу управления 6, вращает вал 8 с кулачками 9-11, которые переключак1Т контакты путевых переключателей 13-15.

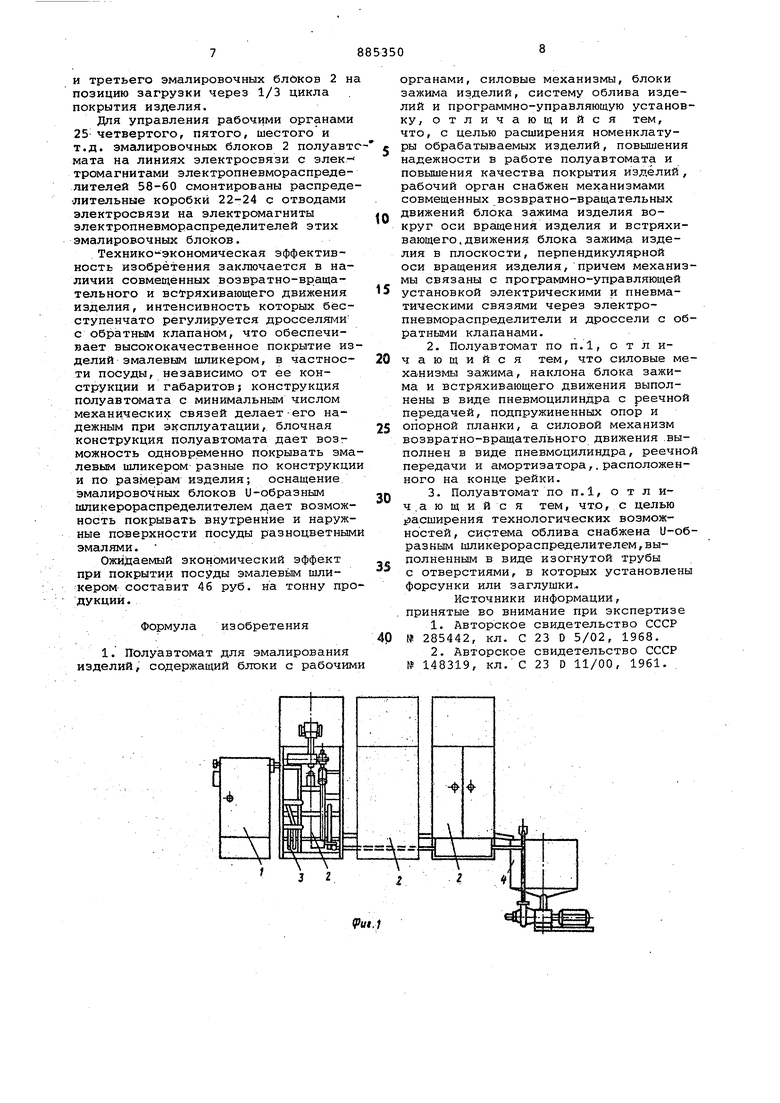

На фиг. 7 линия 76 изображает циклограмму переключения электропневмораспределителя 58, линия 77 циклограмму переключения электропневмораспределителя 59 и линия 78 циклограмму переключателя электропневмораспределителя 60 за один оборот кулачков 9-11 на 360.

Начало линий 76-78 обозначает включение электропневмораспределителей при загрузке рабочего органа 25 первого блока полуавтомата.При этом кулачки 9-11 постоянно соединяют верхние контакты путевых переключателей. 13-15,. через которые передаются электросигналы в правые электромагниты электропневмораспределителей 58-60, и сжатый воздух подается в правую часть пнеёмоцилиндра 39, НИЖНЮЮ: часть пневмоцилиндра 49 и верхнюю .часть пневмоцилиндра 73

При этом вращение изделия прекращается, полая ось 29 с разжимным штоком 34 находятся в вертикальном положении, шариковая опора 35 опирается в опорную планку 51 и захваты 33 раздвину ид, подача шликера в и-образный шликеррраспределитель

74 прекращается, загружается изделие в захваты 33, При дальнейшем вращении вала 8 кулачок 10 соединяет нижний контакт путевого переключателя 14, переключается электропневморасределитель 59 и сжатый воздух поается в верхнюю часть пневмоцииндра 49. Корпус 28 с полой осью 29 наклоняется, шариковая опора 35 выходит из контакта с опорной планкой 51. При наклоне полой оси 29 под углом 15 относительно вертикального положения захваты 33 полностью сжимают изделие из-за передвижения подпружиненных разжимов 31 к оси коробки 30.

Перемещение полой оси 29 заканчивается при наклоне ее на угол 150 по отношению к положению ее в позиции загрузки. Кулачок 11 соединяет нижний контакт путевого переключателя 14, переключается электропневмораспределитель 60, сжатый воздух подается в нижнюю часть пневмоцилиндра 73, шток 72 которого передвигает рейку 71, открывается вентиль 69. Изделие через форсунки 75 обливается шликером..Интенсивность облива регулируется обратным клапаном 68. При необходимости облива только наружной части изделия форсунки 75 нижней части и-образного шликерораспределителя заменяются заглушками, при обливе внутренней части изделия заглушки заменяются форсунками 75 верхней и боковой части V-образного шликерораспределителя , При облйве изделия целиком н.а и-образном шликерораспределите ле оставляются все форсунки 75;Причем во время начала облива изделия кулачок 9 начинг.ет постоянно переклк чать контакты путевого переключателя 13, от которого через электросвязи переключается электромагниты электропневмораспределителя 58, меняя направление подачи сжатого воздуха в пневмоцилиндр 39. При подхбде рейки 37 в крайнее левое или правое положения сжимается пружина 42 амортизатора, что служит для плавного изменения направления дви сения рейки 37, тем Сс1мым изменяя направление вращения изделия.

Дебит подачи воздуха и скорость вращения полой оси 29 с изделием регулируется дросселями с обратным клапаном 61 и 62. Облив изделия заканчивается , когда кулачок 11 соединяет верхний контакт путевого переключателя 15, и вентиль 69 закрывается:. Кулачок 10 начинает переключать контакты путевого переключателя 14, от которого через электросвязи переключаются электромагниты электропневмораспределителя 59, меняется направление подачи сжатого воздуха в пневмсэцилиндр 49 силового механизма наклона. Скорость подня-тия и наклона полой оси 29 регулируется дросселями с обратными клапанами 63 и 64, причем скорость наклона полой оси 29 вьвве скорости поднятия. При окончательной стадии нак лона корпус 28 опирается на подпружиненные опоры 50 и происходит встряхивание изделия в плоскости, (Перпендикулярной оси вращения изделия.

Встряхивание происходит при поoстоянных возвратно-вращательных движениях полой оси 29 с изделием и при наклоне полой оси 29 на угол отношению к положению ее в позиции загрузки,.что обеспечивает

5 наиболее эффективное удаление излишка шликера из мест присоединения накладных деталей к корпусу изделия и разравнивание слоя шликера по поверхности изделия.

0

Сброс излиш1|са шликера происходит за счет центробежных сил при возвратно-вращательном движении и за счет сил инерции, возникающих при встряхивании. Совмещенное возвратновращательное движение изделия вокруг

5 оси и встряхивание обеспечивает удаление излишка Шликера из мест присоединения накладных деталей и бортиков. В момент встряхивания излишек эмалевого шликерд, находящийся

0 в зоне оси вращения изделия, передвигается по направлению сил инерции по поверхности, перпендикулярной оси вращения изделия и под действием сил, возникшощих при возвратно-врат

5 щательнрм движении, распределяется по всей поверхности, что позволяет достичь равнсмерной толщины слоя эмалевого шликера на дне -изделия диаметром до 500 мм. Для крепления всех

0 изделий с условным диаметром от 70 до 500 мм и .высотой до 450 мм предусмотрено, четыре комплекта быстросъемных переналаживаемых захватов разной конфигурации.

При дальнейшем повороте вала 8

5 кулачки 9-11 соединяют верхние контакты путевых переключателей 13-15 и рабочий орган 25 переводится в позицию загрузки. Покрытое шликером изделие.снимается и в захваты 33 укла0дывается другое изделие для покрытия.

Рабочий орган 25 второго эмалировочного блока 2 полуавтомата управляетбя через путевые переключатели

5 16-18, а рабочий орган 25 третьего эмалировочного блока 2 полуавтомата - через путевые переключатели 1921.

. На пластинах 12 путевые переключатели 13,16,19, а также 14, 17, 20

0 и 15, 18, 21 расположены преимущественно под углом 120Рпо направлению поворота кулачков 9-11, что обеспе чивает последовательность перевода рабочего органа 25 , первого, второго

5

и третьего эмалировочных бликов 2 на позицию загрузки через 1/3 цикла покрытия изделия.

Для управления рабочими органами 25-четвертого, пятого, шестого и т.д. эмалировочных блоков 2 полуавтомата на линиях электросвязи с электромагнитами электропневмораспределителей 58-60 смонтированы распределительные коробки 22-24 с отводами электросвязи на электромагниты электропневмораспределителей этих эмалировочных блоков.

Технико экономическая эффективность изобретения заключается в наличии совмещенных возвратно-вращательного и всйряхивающего движения изделия, интенсивность которых бесступенчато регулируется дросселями с обратным клапаном, что обеспечивает высококачественное покрытие изделий эмалевым шликером, в частности посуды, независимо от ее конструкции и габаритов; конструкция полуавтомата с минимальным числом механических связей делает-его надежным при эксплуатации, блочная конструкция полуавтомата дает возможность одновременно покрывать эмалевым шликером разные по конструкции и по размерам изделия; оснащение эмалировочных блоков и-образным ишикерораспределителем дает возможность покрывать внутренние и наружные поверхности посуды разноцветными эмалями.

Ожидаемый экономический эффект при покрытии посуды эмалевьм шликером составит 46 руб. на тонну продукции.

Формула изобретения

органами, силовые механизмы, блоки зажима изделий, систему облива изделий и программно-управляющую установку, отличающийся тем, что, с целью расширения номенклатуры обрабатываемых изделий, повышения надежности в работе полуавтомата и повышения качества покрытия изделий , рабочий орган снабжен механизмами совмещенных возвратно-вращательных движений блока зажима изделия вокруг оси вращения изделия и встряхивающего, движения блока зажима изделия в плоскости, перпендикулярной оси вращения изделия, причем механизмы связаны с программно-управляющей установкой электрическими и пневматическими связями через электропневмораспределители и дроссели с обратными клапанами.

с отверстиями, в которых установлены форсунки или заглушки..

Источники информации, . принятые во внимание при экспертизе

7V 7У

at.3

75

,61

f7

pu

Авторы

Даты

1981-11-30—Публикация

1979-10-10—Подача