Изобретение относится к устройствам для прокатки полосового материала с помощью прокатной клети с двуг-{я рабочими и двумя опорными валками, причем по крайней мере один из опор- ных валков выполнен в виде валка с регулируемым прогибом и имеет опирающуюся в станину клети траверсу и вращающуюся вокруг нее и опирающуюся на нее посредством гидростатических опорных элементов цилиндрическую о-бо- лочку. , ,

Целью изобретения является измерение расстояния между внутренней по- верхностью цилиндрической оболочки и определенной точкой катушек траверсы или станины, повышение точности регулирования толщины и качества прокатываемой полосы.

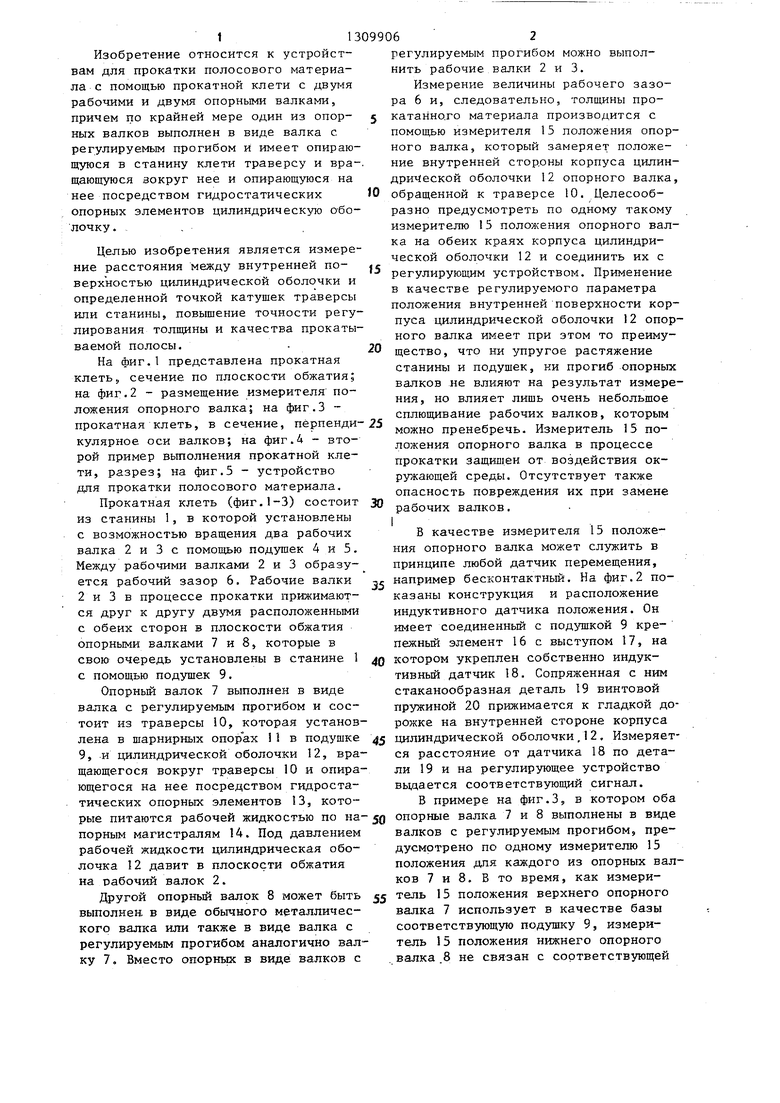

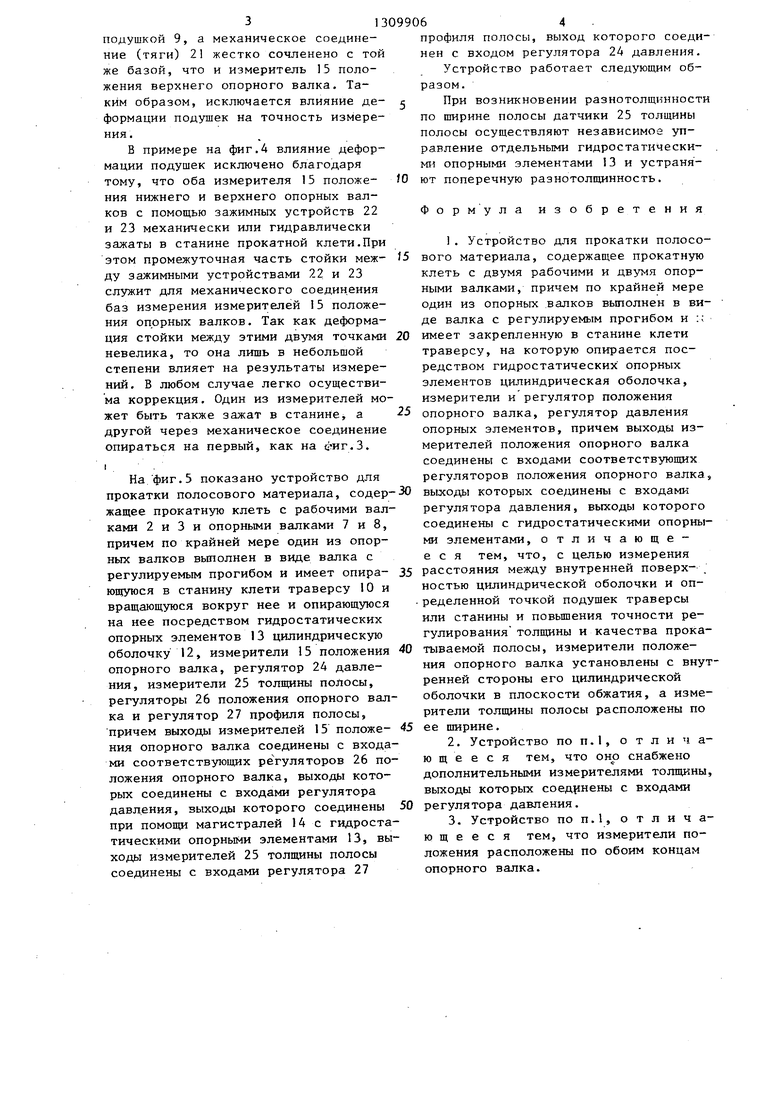

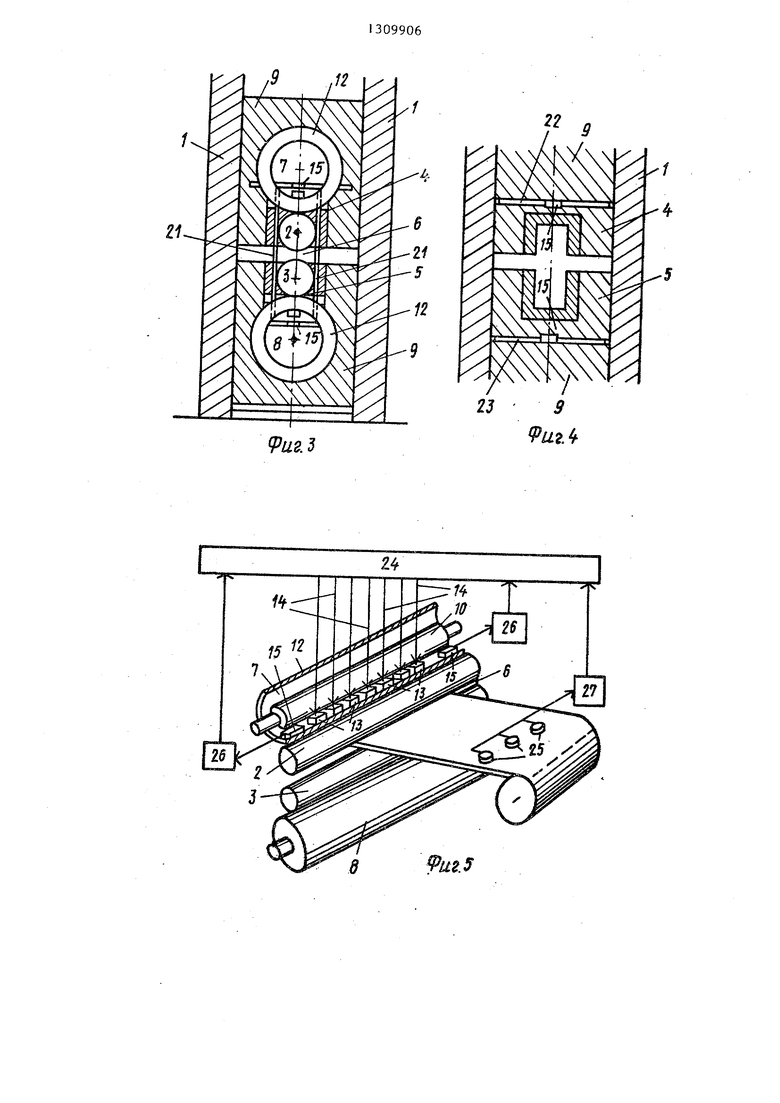

На фиг.1 представлена прокатная клеть,, сечение по плоскости обжатия; на фиг.2 - размещение измерителя положения опорного валка; на фиг.З прокатная клеть, в сечение, пёрпенди кулярное оси валков; на - второй пример вьшолнения прокатной клети, разрез; на фиг.5 - устройство для прокатки полосового материала.

Прокатная клеть (фиг.1-3) состоит из станины 1, в которой установлены с возможностью вращения два рабочих валка 2 и 3 с помощью подушек 4 и 5. Между рабочими валками 2 и 3 образуется рабочий зазор 6. Рабочие валки 2 и 3 в процессе прокатки прижимаются друг к другу двумя расположенными с обеих сторон в плоскости обжатия опорными валками 7 и 8, которые в свою очередь установлены в станине 1 с помощью подушек 9.

Опорньй валок 7 выполнен в виде валка с регулируемым прогибом и состоит из траверсы Ю, которая установлена в щарнирных опор ах 1 в подушке 9, и цилиндрической оболочки 12, вращающегося вокруг траверсы 10 и опирающегося на нее посредством гидростатических опорных элементов 13, которые питаются рабочей жидкостью по на порным магистралям 14. Под давлением рабочей жидкости цилиндрическая оболочка I2 давит в плоскости обжатия на рабочий валок 2.

Другой опорный валок 8 может быть выполнен, в виде обычного металлического валка или также в виде валка с регулируемь м прогибам аналогично валку 7, Вместо опорньк в виде валков с

0

5 O

5

О

5 Q

5

5

0

регулируемым прогибом можно выполнить рабочие валки 2 и 3.

Измерение величинь рабочего зазора 6 и, следовательно, толщины про- катанно.го материала производится с помощью измерителя 15 положения опорного валка, который замеряет положа- ние внутренней стороны корпуса цилиндрической оболочки 12 опорного валка, обращенной к траверсе 10. Целесообразно предусмотреть по одному такому измерителю 15 положения опорного валка на обеих краях корпуса цилиндрической оболочки 12 и соединить их с регулирующим устройством. Применение в качестве регулируемого параметра положения внутренней поверхности корпуса цилиндрической оболочки 12 опорного валка имеет при этом то преимущество, что ни упругое растяжение станины и подущек, ни прогиб опорных валков не влияют на результат измерения, но влияет лищь очень небольшое сплющивание рабочих валков, которым можно пренебречь. Измеритель 15 положения опорного валка в процессе прокатки защитен от воздействия окружающей среды. Отсутствует также опасность повреждения их при замене рабочих валков.

В качестве измерителя 15 положения опорного валка может служить в принципе любой датчик перемещения, например бесконтактный. На фиг.2 показаны конструкция и расположение индуктивного датчика положения. Он имеет соединенный с подушкой 9 крепежный элемент 16 с выступом 17, на котором укреплен собственно индуктивный датчик 18. Сопряженная с ним стаканообразная деталь 19 винтовой пружиной 20 прижимается к гладкой дорожке на внутренней стороне корпуса цилиндрической оболочки,12. Измеряется расстояние от датчика 18 по детали 19 и на регулирующее устройство выдается соответствующий сигнал.

В примере на фиг.З, в котором оба опорные валка 7 и В выполнены в виде валков с регулируемым прогибом, предусмотрено по одному измерителю 15 положения дпя каждого из опорных валков 7 и 8. В то время, как измеритель 15 положения верхнего опорного валка 7 использует в качестве базы соответствующую подушку 9, измеритель 15 положения нижнего опорного валка .8 не связан с соответствующей

подушкой 9, а механическое соединение (тяги) 21 жестко сочленено с той же базой, что и измеритель 15 положения верхнего опорного валка. Таким образом, исключается влияние де- формации подушек на точность измерения.

В примере на фиг,4 влияние деформации подушек исключено благодаря тому, что оба измерителя 15 положе- ния нижнего и верхнего опорных валков с помощью зажимных устройств 22 и 23 механически или гидравлически зажаты в станине прокатной клети.При этом промежуточная часть стойки меж- ду зажимными устройствами 22 и 23 служит для механического соединения баз измерения измерителей 15 положения опорных валков. Так как деформация стойки между этими двумя точками невелика, то она лишь в небольшой степени влияет на результаты измерений. В любом случае легко осуществима коррекция. Один из измерителей может быть также зажат в станине, а другой через механическое соединение опираться на первый, как на {; иг.3.

I .

На фиг.5 показано устройство для прокатки полосового материала, содер жащее прокатную клеть с рабочими валками 2 и 3 и опорными валками 7 и 8, причем по крайней мере один из опорных валков вьшолнен в виде валка с регулируемым прогибом и имеет опира- ющуюся в станину клети траверсу 10 и вращающуюся вокруг нее и опирающуюся на нее посредством гидростатических опорных элементов 13 цилиндрическую оболочку 12, измерители 15 положения опорного валка, регулятор 24 давления, измерители 25 толщины полосы, регуляторы 26 положения опорного валка и регулятор 27 профиля полосы, причем выходы измерителей 15 положе- ния опорного валка соединены с входами соответствующих peVyлятopoв 26 положения опорного валка, выходы которых соединены с входами регулятора давления, выходы которого соединены при помощи магистралей 14 с гидростатическими опорными элементами 13, выходы измерителей 25 толщины полосы соединены с входами регулятора 27

профиля полосы, выход которого соединен с входом регулятора 24 давления.

Устройство работает следующим образом.

При возникновении разнотолщинност по ширине полосы датчики 25 толщины полосы осуществляют независимое управление отдельными гидростатическими опорными элементами 13 и устраняют поперечную разнотолщинность.

Фор м у ла изобретения

1.Устройство для прокатки полосового материала, содержащее прокатную клеть с двумя рабочими и двумя опорными валками, причем по крайней мере один из опорных валков выполнен в виде валка с регулируемым прогибом и :; имеет закрепленную в станине клети траверсу, на которую опирается посредством гидростатических опорных элементов цилиндрическая оболочка, измерители и регулятор положения опорного валка, регулятор давления опорных элементов, причем выходы измерителей положения опорного валка соединены с входами соответствующих регуляторов положения опорного валка выходы которых соединены с входами регулятора давления, выходы которого соединены с гидростатическими опорными элементами, о тличающее с я тем, что, с целью измерения расстояния между внутренней поверх- . ностью цилиндрической оболочки и определенной точкой подушек траверсы или станины и повышения точности регулирования толщины и качества прокатываемой полосы, измерители положения опорного валка установлены с внутренней стороны его цилиндрической оболочки в плоскости обжатия, а измерители толщины полосы расположены по ее щирине.

2.Устройство по п.1, о т л и ч а- ю щ е е с я тем, что оно снабжено дополнительными измерителями толщины выходы которых соединены с входами регулятора давления.

3.Устройство по П.1, отличающееся тем, что измерители положения расположены по обоим концам опорного валка.

12

9 1

Pus.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления прокатным станом | 1982 |

|

SU1080732A3 |

| Составной прокатный валок с регулируемым прогибом | 1984 |

|

SU1329607A3 |

| Валок с регулируемым прогибом | 1981 |

|

SU1056881A3 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ, ВОЛОКНИСТЫХ ПЛИТ ИЛИ ТОМУ ПОДОБНЫХ | 1994 |

|

RU2067930C1 |

| Прокатная клеть | 1974 |

|

SU599865A1 |

| Гидростатическая опора | 1983 |

|

SU1279518A3 |

| Опорный элемент | 1979 |

|

SU1118294A3 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ, ВОЛОКНИСТЫХ ПЛИТ ИЛИ ТОМУ ПОДОБНЫХ | 1994 |

|

RU2066634C1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

Изобретение относится к автоматическому регулированию поперечной разнотолщинности при прокатке металлических полос. Цель изобретения - повышение точности регулирования толщины и качества прокатываемых полос. Сущность изобретения заключается в том, что на выходе полосы из прокатной клети по пшрине полосы установлен ряд измерителей толщины, выходы которых соединены с входами регулятора полосы, вькод которого соединен с входом регулятора давления. Устройство содержит также два измерителя положения опорного валка, выполненного в виде валка с регулируемым прогибом и содержащего закрепленную в станине клети- траверсу, на которую опирается посредством гидростатических опорных элементов цилиндрическая оболочка, выходы измерителей положения опорного валка соединены с входами соответствующих регуляторов положения опорного валка, выходы которых соединены с соответствующими входами регулятора давления, выходы которого соединены с входами гидростатических опорных элементов. Измерители положения опорного валка установлены с внутренней стороны его цилиндрической оболочки по обеим ее концам в плоскости обжатия с возможностью измерения расстояния между внутренней поверхностью цилиндрической оболочки и определенной точкой подзгшек или траверсы. 2 з.п. ф-лы, 5 ил. с € Сл:) о со со ы

9uB.

%.J

| Патент США № 4222255, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-07—Публикация

1983-03-14—Подача