Изобрете1;ие относится к химической технологии, в частности к получению ультра- фильтрационных мембран из регенерированной н,елл1оло;ш.

Цель изобретения -- повышение нро- изводительности мембран после сун1ки.

Пример /. 6 г сульфатной целлюлозы растворяют в смеси 75 г диметилформа- мида и 10,2 г оксида азота (IV). К раствору нри непрерывном перемешивании добавляют 8,8 г пиридина (3,5 моль на 1 моль целлюлозы) и продолжают перемешивать раствор в течение 1 ч. Раствор фильтруют, деаэрируют, наносят н виде топкой пленки (300--350 мкм) па п.олированпую поверхность и погружают в воду с температурой О°С. После отделения сформованной нленки от НОД.ЛОЖКИ ее переносят в омы- ляющую ванну - воду при 20°С с рН 3. При этом гид,,рофобпая пленка азотистокис- лого эфира целлюлозы через 20--30 с омы- ляется и становится гибкой и эластичной. После отмывки нолученной мембраны от остаточного растворителя ее погружают на 5-10 мин в 5%-пый раетвор глицерина и высушивают в зафиксировапном состоянии нри . Опре.деление характеристик мембран в этом и последуюших примерах осун1ествляют па мембранном фильтре ФМ02-200 при 0,1 МПа и 25°С. В качестве веществ-калибраптов используют 0,3 - /о-ные водные растворы полиэтиленгли- колей с молекулярной массой 6000 иь40000.

11роизводитслы1ость полученной мембраны составляет 26-36 , а задерживающая способность по отношепию к ПЭГ- 40000 и ПЭГ-6000-100 и ЭУО/о соответственно. Производительность мембраны, нолучеп- пой омылением в воде с рН 1, составляет 10-15 л/м ч нри той же задерживающей способности.

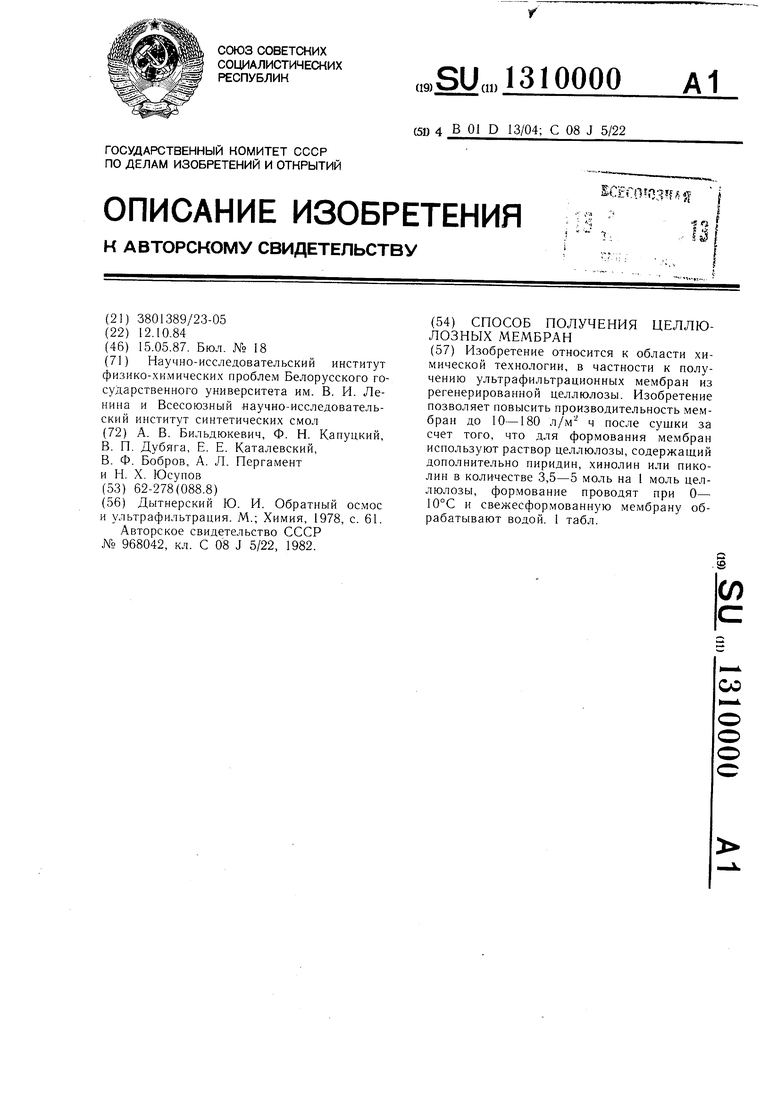

Аналогичным образом получают мембраны из 6%-пых растворов, приготовленных растворением целлюлозы в смеси ДМФА и оксида азога, при использовании 3,.7 моль .Л /З. и содержащий 5 моль пиридина па 1 моль целлюлозы.

Характеристики получеппых мембрап приведены в таблице.

ВНИИПИЗаказ 1685/4Тираж 657Подписное

Г1р(л1зподственно-по,1играфическос предприятие, г. Ужгород, ул. Проектная. 4

5

0

5

0

5

0

5

0

Пример 2. 7 г сульфатной целлюлозы растворяют в смеси 60.5 г ДМФ.А и 11,9 г оксида азота (IV) (3 моль на 1 моль целлюлозы). К раствору добавляют 20,5 г пиридина и Г1еремен ивают в течение 2 ч. Раствор фильтруют и после удаления воздуха осаждают в виде пленки в воду при 10°С. После отделения сформованной мембраны от подложки ее погружают в омы- ляюшую ванну с рН 14, отмывают водой и высушивают нри 80°С.

Производительность мембраны составила 10-15 задерживаюш.ая способность по отношению к ПЭГ-40000 и ПЭГ-6000--- 100 и 98% соответственно.

Пример 3. 6 г целлюлозы растворяют в 68,5 г димети/1сульфоксида и 10,8 г оксида азота (IV). К раствору при перемешивании добавляют 14.6 г. пиридина (5 моль на 1 моль целлюлозы), затем формуют мембрану аналогично нримеру 2, за исключением того, что значение рН омыляюшей ванны составляло 12. Производительность мембраны составила 27-Збл/м- ч; задерживающая стюсобность по отношению к 11ЭГ-40000 и ПЭГ-6000 - 100 и 95% соответственно.

Пример 4. 6 г цел;1юлозы растворяют в смеси 68,2 г димети.;1формамида и 12 г оксида азота (IV), т. е. 3,52 моль .VoO.i на 1 моль целлюлозы, и к полученному раствору добавляют 16,8 : николина (4,87 моль на 1 моль целлюлозы). Формование мембраны осушествляют также аналогично примеру 2, но с испо.тьзованием омыляюшей ванны с рП 8. Производительность мембраны составила 50-60 задер- жпваюшая способность по отношению к ПЭГ-40000 850/0, к ПЭГ 6000 - .

Аналогичные результат) были нолучены при использовании вместо николина 4,87 моль па .моль целлюлозы.

Формула изобретения

Способ по.тучепия це.ллюлозных мембран, включающий формование раствора целлюлозы в смеси полярного органического растворителя и .-204 в водную осадительную ванну, отличающийся тем, что, с целью повышения производительности мембраны после сушки, для формования используют раствор целлюлозы, содержаший дополнительно гшридин, хинолин или пиколин в количестве 3,5-5 мо;|.ь на 1 юль целлюлозы, формование проводяг при О-10°С и свеже- сформованпую мембрану обрабатывают водой при рН 3-14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полупроницаемых мембран | 1983 |

|

SU1110790A2 |

| Раствор для формования ультрафильтрационных мембран | 1986 |

|

SU1432070A1 |

| Раствор для формования мембраны | 1986 |

|

SU1426983A1 |

| Раствор для формования мембран | 1986 |

|

SU1426982A1 |

| Раствор для формования ультрафильтрационных мембран | 1982 |

|

SU1077903A1 |

| Способ получения гидратцеллюлозных пористых пленок | 1985 |

|

SU1407932A1 |

| Раствор для формования мембран | 1981 |

|

SU1028687A1 |

| Способ получения полупроницаемых мембран | 1980 |

|

SU968042A1 |

| Раствор для формования целлюлозных мембран | 1984 |

|

SU1224311A1 |

| ВСЕСОЮЗНАЯ]ШЕ111ШИ?Ш:1??ММL, ^!ll!r^':?J^'^'*Авторыизобретения А. П. Ивановский, А. М. Кутьин, В. А. Колпаков, Е. В. Ферштут, М. А. Коршунов, В. А. Казанкин и Е. Н. Шкарникова | 1973 |

|

SU382625A1 |

Изобретение относится к области химической технологии, в частности к получению ультрафильтрационных мембран из регенерированной целлюлозы. Изобретение позволяет повысить производительность мембран до 10-180 л/м ч после сушки за счет того, что для формования мембран используют раствор целлюлозы, содержащий дополнительно пиридин, хинолин или пико- лин в количестве 3,5-5 моль на I моль целлюлозы, формование проводят при О- 10°С и свежесформованную мембрану обрабатывают водой. 1 табл.

| Дытнерский Ю | |||

| И | |||

| Обратный осмос и ультрафильтрация | |||

| М.; Химия, 1978, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ получения полупроницаемых мембран | 1980 |

|

SU968042A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1987-05-15—Публикация

1984-10-12—Подача