1 .1

Изобретение относится к обработке металлов резар ием и может быть использовано во всех отраслях машиностроения .

Цель изобретения - повышение стойкости режущего инструмента.

Если рассматривать как один из примеров процесс точения, то температура в зоне резания, начиная с момента врезания инструмента в металл, достигает своего установившегося положения через определенный промежуток времени, равный примерно 6-12 с. При установившейся температуре начинает развиваться какой-либо один из видов износа. При температуре ниже оптималной преобладает адгезионный износ, а Bbmie оптимальной - диффузионный изно Если не дожидаясь, когда создадутся условия развития адгезионного вида износа, увеличить скорость резания, заодно и температуру в зоне резания выше оптимальной, то начнут создаваться условия развития диффузионног износа и если, не дожидаясь начала его развития, снизить скорость резания, переходят в зону благоприятных условий развития другого вида износа Изменяя таким образом скорость резания или подачу через промежуток времени несколько меньший, чем время стабилизации температуры в зоне резания, тем самым постоянно уходят от начала развития того или другого вида износа. Если же слишком далеко уходить от оптимальной скорости в сторону занижения или завышения, то будут создаваться благоприятные условия для обоих видов износа поочередно. Поэтому из результатов экспери мента установлено, что самым оптимальным является увеличение и уменьшение скорости резания относительно оптимальной на 5-20%.

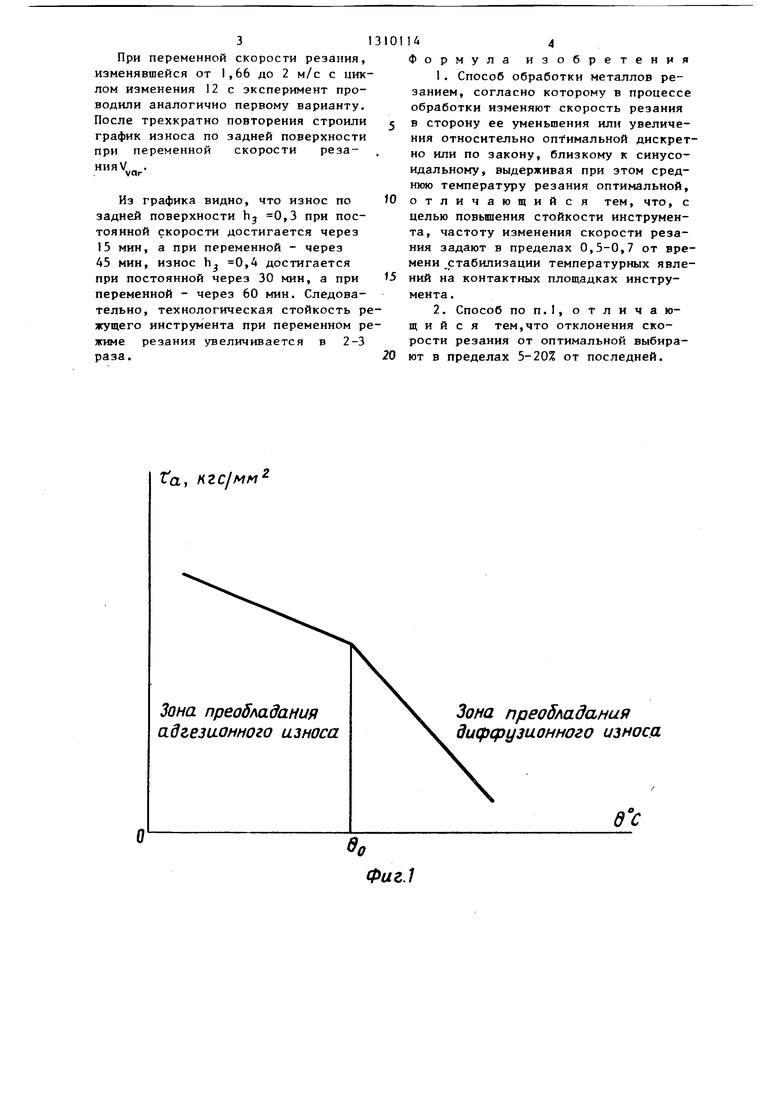

Максимальное значение температуры на передней и задней поверхностях занимает различное положение по отношению к вершине резца в зависимости от принятой скорости резания. С увеличением скорости резания локальные температурные точки приближаются к вершине, а с понижением скорости - удаляются от вершины. Следовательно, изменяя скорость резания по какому-то закону с определенной частотой, постоянно переводят действие максимальных температур с одних на другие участки режущей кромки рез

-

fO

15

20

25

. о . 35

30

40

45

50

ца, тем самым удаляя момент начала интенсивного износа режущей кромки, что в итоге обеспечивает повышение стойкости режуц .его инструмента.

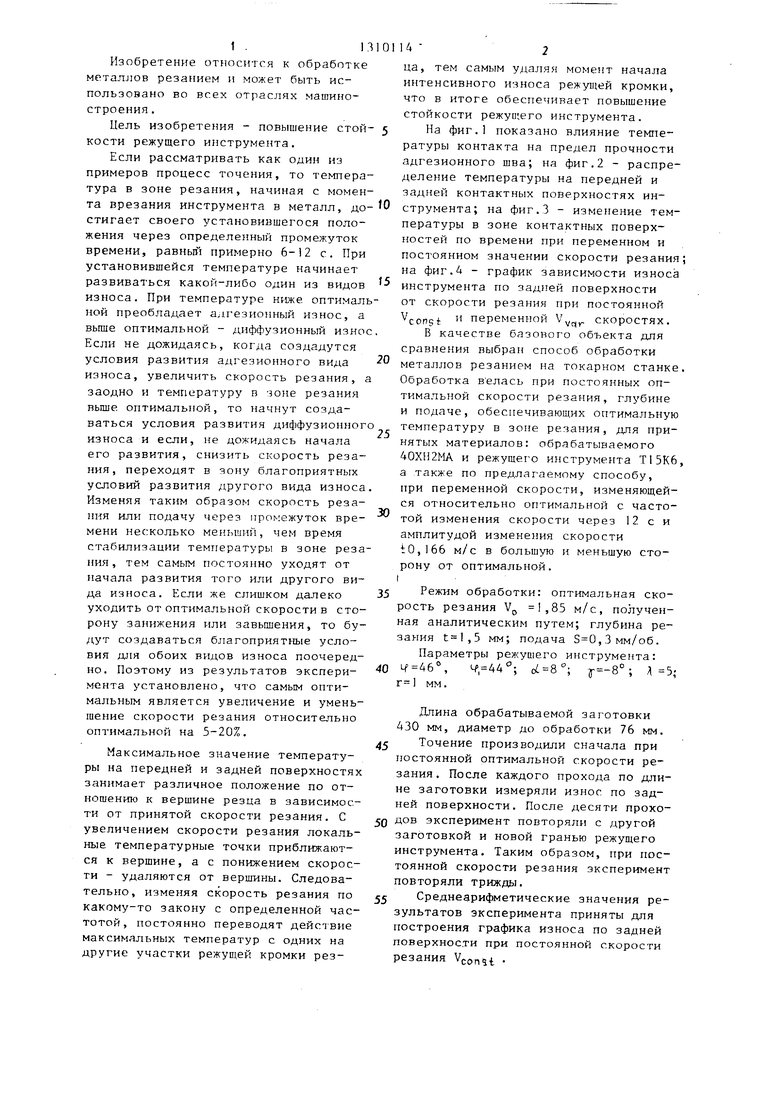

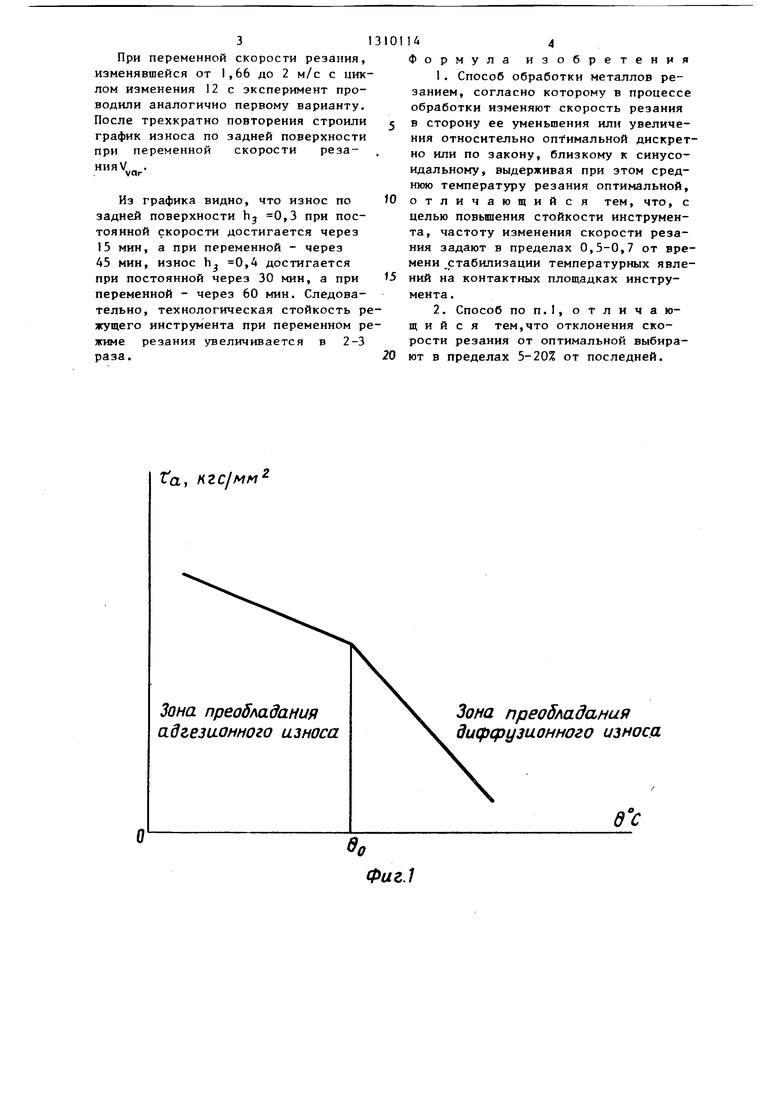

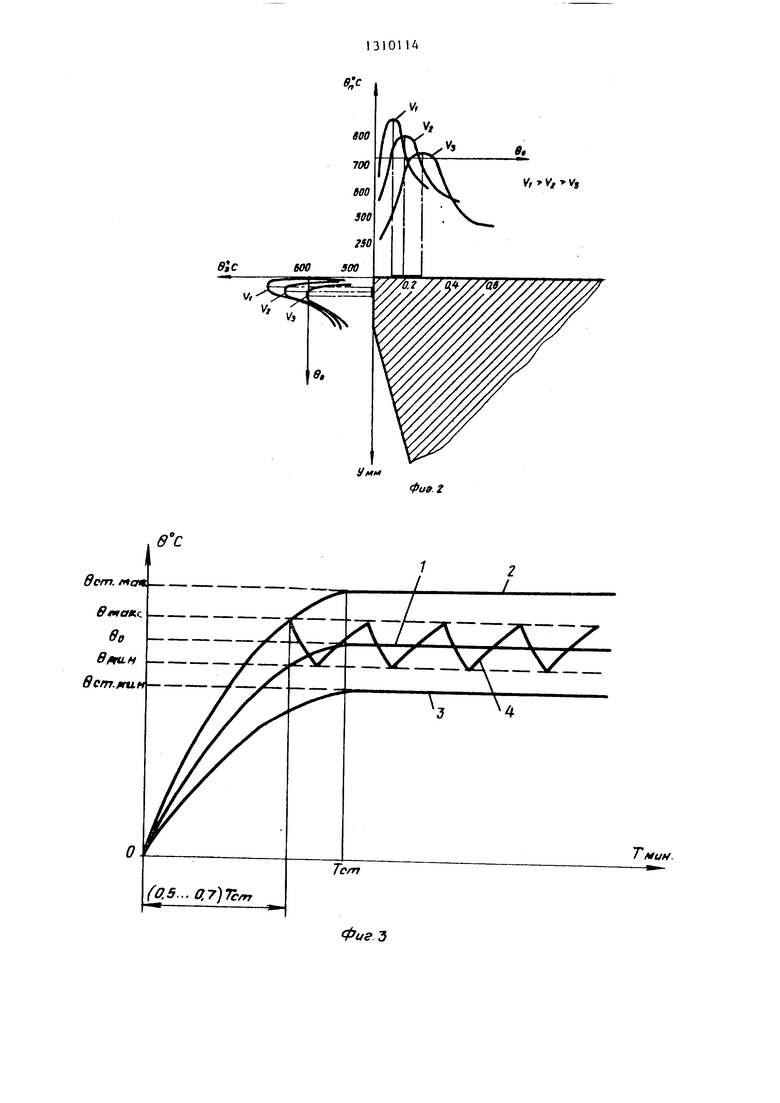

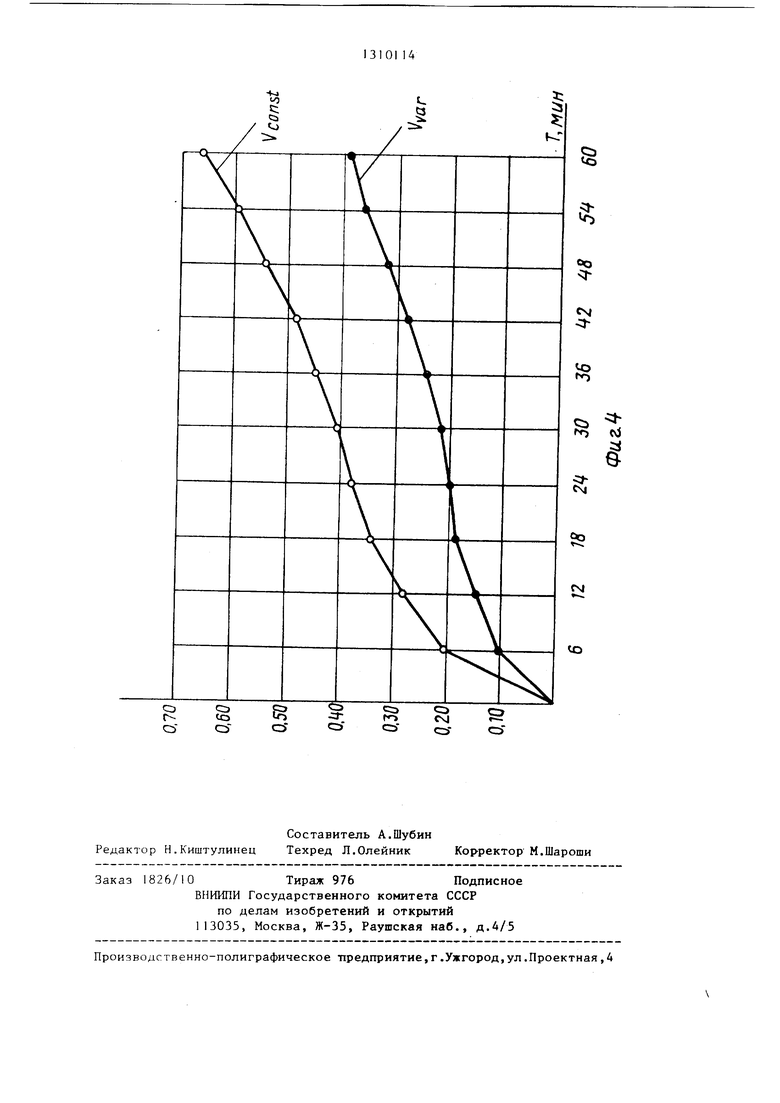

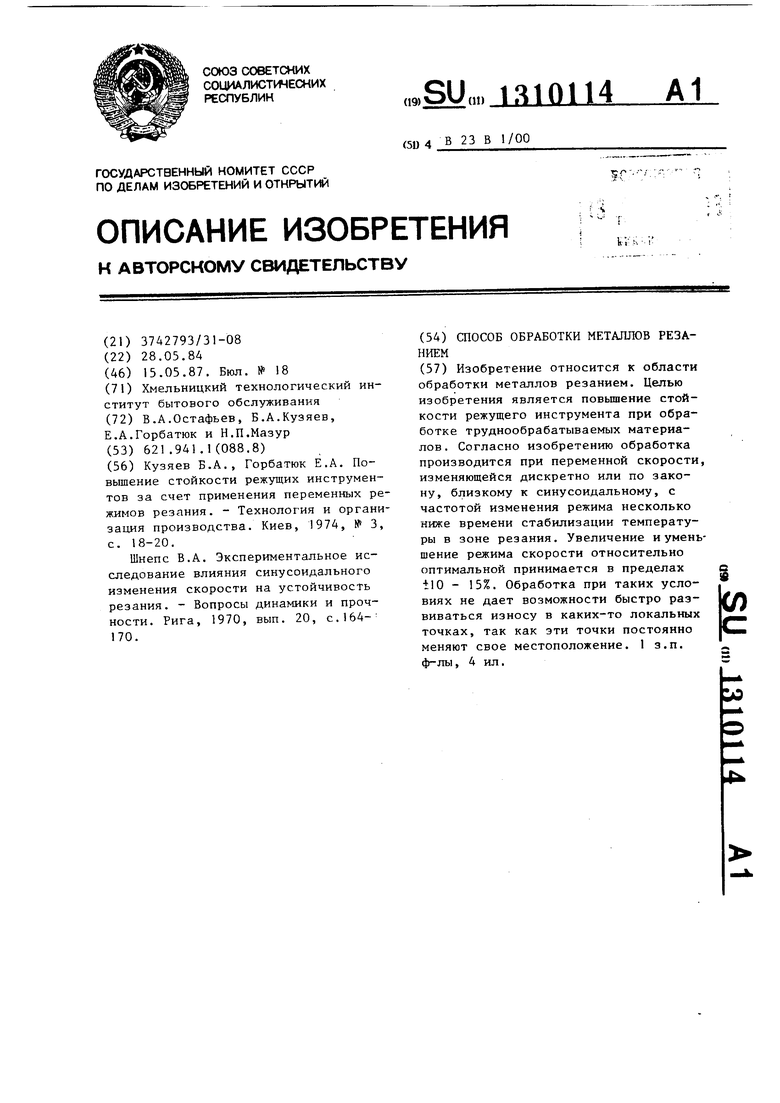

На фиг.1 показано влияние температуры контакта на предел прочности адгезионного шва; на фиг.2 - распределение температуры на передней и задней контактных поверхностях инструмента; на фиг.З - изменение температуры в зоне контактных поверхностей по времени при переменном и ПОС1ЮЯННОМ значении скорости резания; на фиг.4 - график зависимости износа инструмента по задней поверхности от скорости резания при постоянной congt переменной V скоростях.

В качестве базового объекта для сравнения выбран способ обработки металлов резанием на токарном станке. Обработка в елась при постоянных оптимальной скорости резания, глубине и подаче, обеспечиваюш;их оптимальную температуру в зоне резания, для принятых материалов: обрабатываемого 40ХН2МА и режущего инструмеьгта Т15К6, а также по предлагаемому способу, при переменной скорости, изменяющейся относительно оптимальной с частотой изменения скорости через 12 с и амплитудой изменения скорости ,166 м/с в большую и меньшую сторону от оптимальной. I

Реж-им обработки: оптимальная скорость резания V 1,85 м/с, полученная аналитическим путем; глубина резания ,5 мм; подача 3 0,3 мм/об.

Параметры режушего инструмента: , Ч 44 ; 8 ; ; Д 5,- мм.

Длина обрабатываемой заготовки 430 мм, диаметр до обработки 76 мм.

Точение производили сначала при постоянной оптимальной скорости резания . После каждого прохода по длине заготовки измеряли износ по задней поверхности. После десяти проходов эксперимент повторяли с другой заготовкой и новой гранью режущего инструмента. Таким образом, при постоянной скорости резания зксперимент повторяли трижды.

Среднеарифметические значения результатов эксперимента приняты для построения графика износа по задней поверхности при постоянной скорости резания

3

При переменной скорости резания, изменявшейся от 1,66 до 2 м/с с циклом изменения 12 с эксперимент проводили аналогично первому варианту. После трехкратно повторения строили график износа по задней поверхности при переменной скорости резания V

VOr

Из графика видно, что износ по задней поверхности hj 0,3 при постоянной скорости достигается через 15 мин, а при переменной - через 45 мин, износ h 0,4 достигается при постоянной через 30 мин, а при переменной - через 60 мин. Следовательно, технологическая стойкость режущего инструмента при переменном режиме резания увеличивается в 2-3 раза.

Га, «гс/млт

Зона преобладаний адгезионного износа

О

в.

Формула изобретения 1. Способ обработки металлов резанием, согласно которому в процессе обработки изменяют скорость резания

в сторону ее уменьшения или увеличения относительно оптимальной дискретно или по закону, близкому к синусоидальному, выдерживая при зтом среднюю температуру резания оптимальной,

отличающийся тем, что, с

целью повьшения стойкости инструмента, частоту изменения скорости резания задают в пределах 0,5-0,7 от времени .стабилизации температурных явлений на контактных площадках инструмента .

2. Способ поп.1,отлича ю- щ и и с я тем,что отклонения скорости резания от оптимальной выбирают в пределах 5-20% от последней.

Зона преодладания ди(рсрузионного износа

в с

Фиг.1

,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДАВЛЕНИЯ АВТОКОЛЕБАНИЙ ПРИ ТОКАРНОЙ ОБРАБОТКЕ | 2004 |

|

RU2267381C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ В ПРОЦЕССЕ МЕТАЛЛООБРАБОТКИ | 2013 |

|

RU2538750C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ | 2004 |

|

RU2280538C2 |

| Способ выбора режима резания для станков с программным управлением | 1983 |

|

SU1270647A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ | 2012 |

|

RU2494839C1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570340C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2591874C1 |

| Способ определения оптимальной скорости резания | 1979 |

|

SU770661A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2584275C1 |

Изобретение относится к области обработки металлов резанием. Целью изобретения является повьшение стойкости режущего инструмента при обработке труднообрабатываемых материалов . Согласно изобретению обработка производится при переменной скорости, изменяющейся дискретно или по закону, близкому к синусоидальному, с частотой изменения режима несколько ниже времени стабилизации температуры в зоне резания. Увеличение и уменьшение режима скорости относительно оптимальной принимается в пределах 110 - 15%. Обработка при таких условиях не дает возможности быстро развиваться износу в каких-то локальных точках, так как эти точки постоянно меняют свое местоположение. 1 з.п. ф-лы, 4 ил. i (Л

вот. /Hoot

- vr

7c/7T

Т Мин

Фиг 5

§

. «Л)

е

Г

ем

:

J

с:э го Ni

s;

9о

м

«D

Составитель А.Шубин Редактор Н.Киштулинец Техред Л.Олейник Кор-ректор М.Шароши

Заказ 1826/10Тираж 976Подписное

ВНИИПИ Государственного коьштета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое -предприятие,г.Ужгород,ул.Проектная,4

| Кузяев Б.А., Горбатюк Е.А | |||

| По- вьшение стойкости режущих инструментов за счет применения переменных режимов резания | |||

| - Технология и организация производства | |||

| Киев, 1974, № 3, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Шнепс В.А | |||

| Экспериментальное исследование влияния синусоидального изменения скорости на устойчивость резания | |||

| - Вопросы динамики и прочности | |||

| Рига, 1970, вып | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1987-05-15—Публикация

1984-05-28—Подача