1

Изобретение относится к области органической химии, а именно к способу переработки каменноуголы-гых смол с целью получения фенолов, которые могут быть использованы как сырье для химической пpo ЬшлeннGcти,

-Целью изобретения является повышение выхода целевых прод-. ггстов за счет использования иного тина катализатора и изменения рехдамов проведения процесса.

Согласно пpeдлaгaeмo 5y способу каталитическому гидрокрекингу подвергают высококипяпц е фракции смолы полукоксования или высококипяЕ1ще фрак ции смолы скоростного пиролиза утлей содержащие высокомолекулярные фенолы В качестве растворителя используют низкокипящие обесфеноленные фракции

этих же смол. Продукты реакции под

Если Процесс проводить при соотношении каменноугольная смола и раст воритель менее 1:1, то выход низших одноатомных фенолов на 30% меньше в связи с большим разбавлением исходной смеси. Низшие одноатомные фенолы образуются из высококкпящих алкилфе- нолов и асфальтенов,.их количество снижается при большем разбавлении.

вергают фракционной перегонке под вакуумом „ Методом щелочной экстракции вьщеляют сумму фенолов из гидрогенн- j зата и.низшие одноатомные фенолы из у Пук соотношении каменноугольной смо- Фракций, кипящих до . Состав лы и растворителя 3:1 количество низших одноатомных фенолов определяют низших одноатомных фенолов выше, чем методом 1 азожидкостной хроматографии«

при оптимальном соотношении (2:1), но увеличивается вязкость подаваемо-, го сырья и насосы проточной установки не смогут закачивать эту смесь в реактор.

П р и меры П. Реакционную

смесьэ состоящую из

44,8

г тяжелой

смолыS 25 мл обесфеноленного легкого масла (соотношение 2:1 по массе),. 12,8 г катализатора состава Д.;

Ni 24, W 29, S 47 пометпакт в ав- . -

токлав и подают давление водорода

30

при оптимальном соотношении (2:1), но увеличивается вязкость подаваемо-, го сырья и насосы проточной установки не смогут закачивать эту смесь в реактор.

Оптимальным дл.я получения фенолов является давление водорода 40 атм. При давлении ниже 40 атм, например

40 атм После опрессовывания помещают - 20, в результате гидрокрекинга давлево вращаюпгуюся печь. Процесс каталитического гидрирования ведут в течение 1 ч при 350°С. После охлаждения автоклава продукты реакции выгружают опре .деляют их групповой состав по методике Стадниковвз Определяют фрак- ци:онньш состав методом вакуумной разгонки и состав низших одноатомных фенолов методом Dlffi Выход низших одноатомных фенолов 1 3 -, 2% о

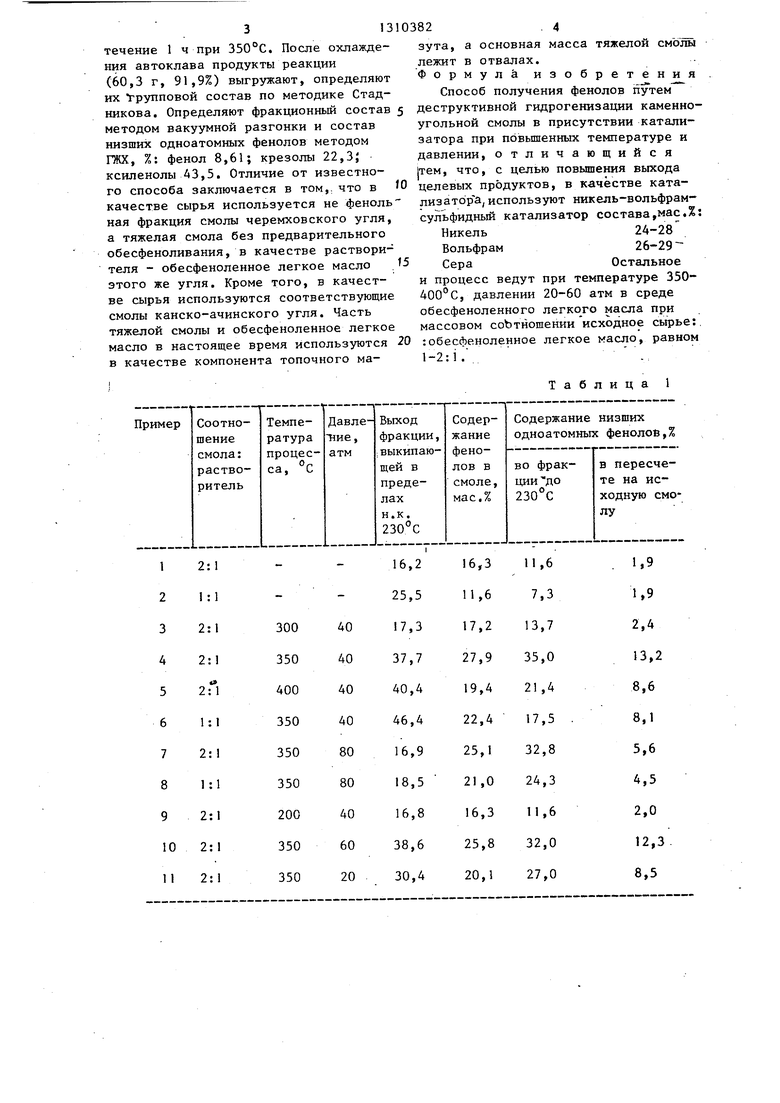

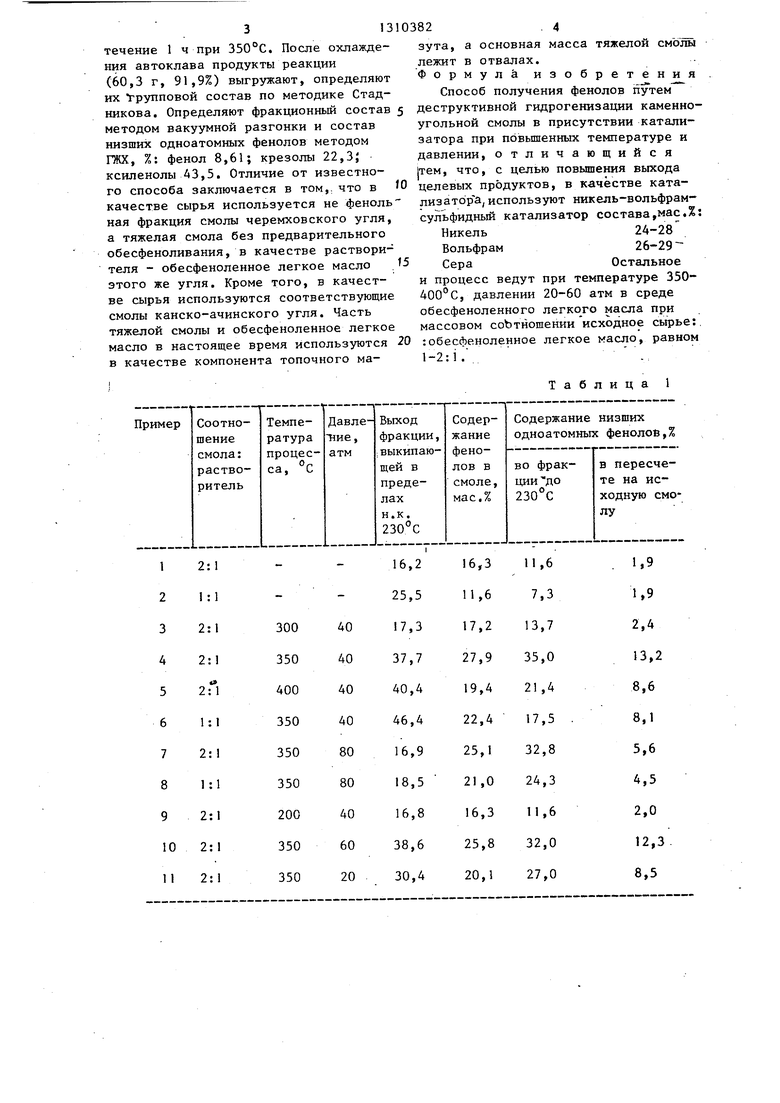

В табл. 1 приведены примеры каталитической деструкции исходных смол и гндрогенизатов (объектами исследования в примерах ) и 2 являются тяжелая смола полукоксования и обесфено-г ленная легкая фракцияs в примерах 3- 6 - гидрогенизат тяжелой смолы полукоксования и обесфеноле пюй легкой фракции, в примерах 7-П - гидрогенизат тяжелой смолы скоростного пиролиза и обесфеноленной легкой фракции)

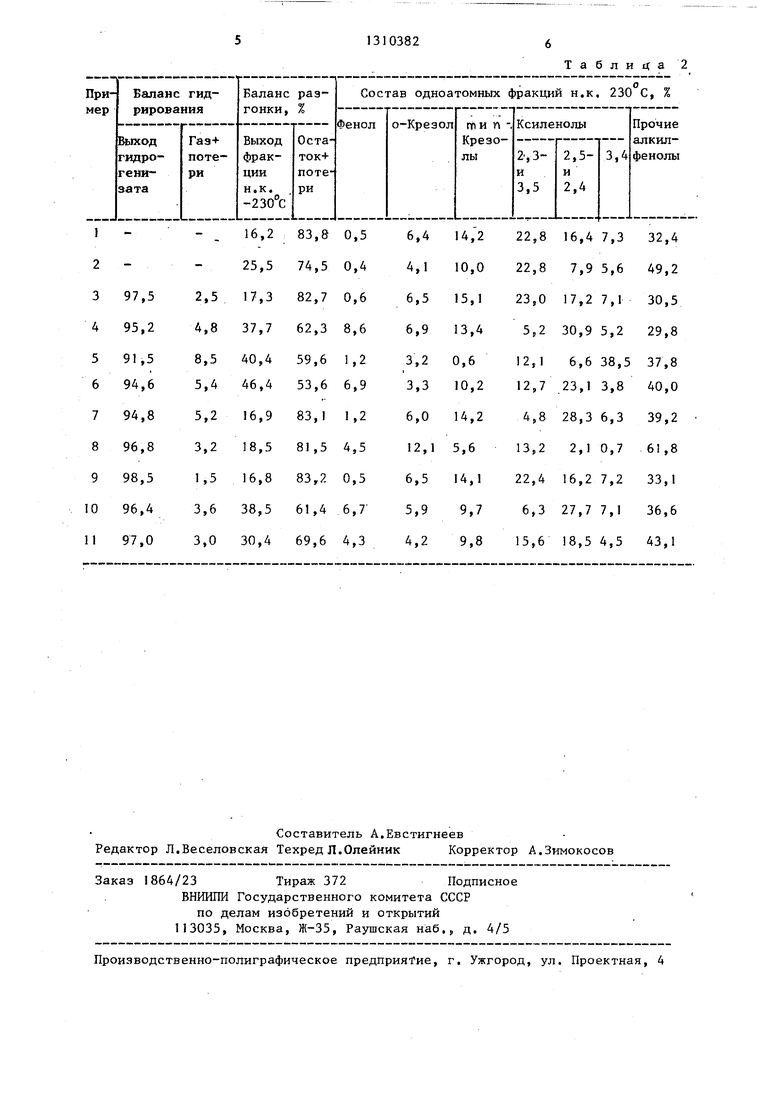

В табл 2 приведен материальньш бапанс процесса и стадии разгонки

,

Ш

13103822

Как видно из данных табл. 1, если проводить процесс при 200°С, гидрирование и деалкилирование идет незначительно, выход низкокипящих фракций 5 близок к выходу фенолов из исходной смолы и выход низших одноатомных фенолов не превьппает 2% в пересчете на исходный гндрогенизато Если процесс проводить при температуре выше , идет интенсивное гидрирование ароматических колец и отщепление ОН груп- пы, в связи с чем выход фенолов резко снижается, при этом выделяется вода и образуются циклоалканолы.

Если Процесс проводить при соотношении каменноугольная смола и растворитель менее 1:1, то выход низших одноатомных фенолов на 30% меньше в связи с большим разбавлением исходной смеси. Низшие одноатомные фенолы образуются из высококкпящих алкилфе- нолов и асфальтенов,.их количество снижается при большем разбавлении.

5

20

j у Пук соотношении каменноугольной смо- лы и растворителя 3:1 количество низших одноатомных фенолов выше, чем

j у Пук соотношении каменноугольной смо- лы и растворителя 3:1 количество низших одноатомных фенолов выше, чем

30

при оптимальном соотношении (2:1), но увеличивается вязкость подаваемо-, го сырья и насосы проточной установки не смогут закачивать эту смесь в реактор.

Оптимальным дл.я получения фенолов является давление водорода 40 атм. При давлении ниже 40 атм, например

0

5

ние падает до нуля и процесс протекает не полностью ввиду недостатка водорода.

При давлении 40 атм, например 60з 80, преобладают процессы гидрирования, в результате чего выход низших одноатомных фенолов снижается.

Пример 12.

Реакционную смесь, состояш,ую из 44J8 г тяжелой смолы среднетемпературного коксования черемховского угля или тяжелой смолы скоростного пи- рблиза канско-ачинского угля, 25 мл обесфеноленного легкого масла смолы среднетемпературного коксования черемховского угля или обесфеноленной легкой фракции канско-ачинского угля (растворитель)5 12,8 г катализатора состава, %: Ni 28; W 26, S 48- помещают в автоклав н подают давление 40 атм6 После опрессовьгеания помещают во вращающуюся печь. Процесс каталитическот О гидрирования ведут в

течение 1 ч при 350°С. После охлаждения автоклава продукты реакции (60,3 г, 91,9%) выгружают, определяют их групповой состав по методике Стадзута, а основная масса тяжелой смолы

лежит в отвалах.

Формула изобретения

Способ получения фенолов путем никова. Определяют фракционный состав 5 деструктивной гидрогенизации каменно- методом вакуумной разгонки и состав угольной смолы в присутствии каталинизших одноатомных фенолов методом ГЖХ, %: фенол 8,61; крезолы 22,3; ксиленолы А3,5. Отличие от известного способа заключается в том,: что в О качестве сырья используется не феноль ная фракция смолы черемховского угля, а тяжелая смола без предварительного обесфеноливания, в качестве растворителя - обесфеноленное легкое масло этого же угля. Кроме того, в качестве сырья используются соответствующие смолы канско-ачинского угля. Часть тяжелой смолы и обесфеноленное легкое масло в настоящее время используются 20 в качестве компонента топочного ма15

зута, а основная масса тяжелой смолы

затора при повышенных температуре и давлении, отличающийся 1тем, что, с целью повышения выхода целевых продуктов, в качестве ката- лизатор а, используют никель-вольфрам- сульфидный катализатор состава,мае,%: Никель24-28

Вольфрам26-29

СераОстальное

и процесс ведут при температуре 350- 400°С, давлении 20-60 атм в среде обесфеноленного легкого масла при массовом соЪтношении исходное сьфье:, :обесфеноленное легкое масло, равном l-2:i .

Таблица I

1,9

1,9

2,4

13,2

8,6

8,1

5,6

,5

2,0

12,3

8,5

Составитель А.Евстигнеев Редактор Л.Веселовская Техред Л.Опейник Корректор А.Зимокосов

Заказ 1864/23 Тираж 372Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения среднетемпературных углеводородных фракций | 1991 |

|

SU1804473A3 |

| Способ получения жидких продуктов из угля | 1978 |

|

SU869312A1 |

| Способ получения моторных топлив из первичных каменноугольных смол | 1957 |

|

SU111825A1 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ ИЛИ КИСЛЫХ ГУДРОНОВ В СМЕСЯХ С ТВЕРДЫМ ПРИРОДНЫМ ТОПЛИВОМ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ И ТВЕРДЫХ ОСТАТКОВ | 2012 |

|

RU2502783C1 |

| СПОСОБ ПОДГОТОВКИ К КОКСОВАНИЮ ЧАСТИЧНО БРИКЕТИРОВАННОЙ ШИХТЫ | 2007 |

|

RU2348680C1 |

| СПОСОБ ПОДГОТОВКИ ЭНЕРГЕТИЧЕСКОГО ГАЗА ПОДЗЕМНОЙ ГАЗИФИКАЦИИ КАМЕННЫХ И БУРЫХ УГЛЕЙ | 2010 |

|

RU2439313C1 |

| АНТИСЕПТИК НЕФТЯНОЙ ПРОПИТОЧНЫЙ ДЛЯ ДРЕВЕСИНЫ | 1995 |

|

RU2080250C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2009 |

|

RU2402589C2 |

| ИНГИБИТОР КОРРОЗИИ ЧЕРНЫХ МЕТАЛЛОВ В СЛАБОКИСЛЫХ СРЕДАХ | 2001 |

|

RU2225461C2 |

Изобретение касается переработки каменноугольных смол, в частности получения из них фенолов, широко применяющихся в производстве фенолфор- мальдегийных смол. Повышение выхода фенола Ъ процессе деструктивной гидрогенизации каменноугольной смолы достигается использованием другого катализатора (КТ) и изменением режимов, процесса. КТ имеет состав, мас.%: Ni 24-28; W 26-29 и сера - остальное. Процесс ведут при 350-400° С и давлении 20-60 атм в среде обесфеноленного легкого масла при соотношении его к сырью, l:(i-2). Способ позволяет повысить выход фенолов на 10-35% по сравнению с известным способом. 2 табл. S (Л 00

| Saha К.С., Basar N.J., Lahi- ri А.-I | |||

| Sci | |||

| Ind | |||

| Research (India), 1960, 19 B, 67/71 | |||

| Калечиц И.В., Салимгареева Ф.Г | |||

| Об образовании низших фенолов в процессе деструктивной гидрогенизации первичной смолы: Труды Восточно- Сибирского филиала АН | |||

| М.: Изд | |||

| АН СССР, 1955, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| хим., с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1987-05-15—Публикация

1985-04-23—Подача