Изобретение относится к способам получения жидких продуктов термическим растворением углей в присутстви растворителей - доноров водорода - и может быть использовано в угольной промьшшенности.

Жидкие продукты термического растворения углей могут применяться для получения различных топлив (сырье дл гидрогенизации, беззольные высококипящие экстракты для сжигания и т.д.) и для нетопливной продукции (битумы для дорожного строительства, сырье для электродного кокса).

Известен способ получения жидких продуктов из угля путем термической обработки при температуре 360-425 С в присутствии растворителя, например каменноугольного масла, содержащего активатор.

Наиболее близким к предлагаемому является способ получения жидких продуктов из угля путем термической обработки в присутствии растворителя. Процесс проводят при температуре 380-440°С, давлении 20-30 атм, соотношении уголь - растворитель 1:1-1,5

В качестве растворителей берут различные фракции нефти и смол, полукоксования углей, а также индивидуальные соединения, например тетра- ЛИН, фенол, нафталин и т.д.

В процессе постоянно образовьшаются коксообразные продукты, которые отлагаются на поверхностях нагрева, реакторах, теплообменной аппаратуре, эти же продукты также находятся в реакционном объеме, что является причиной затруднения выгрузки жидких продуктов реакции термической обработки углей и усложняет технологию процесса в целом. При этом наблюдается невысокий (40-50%) выход жидких продуктов и повьшенное газообразование (I0-20%j.

Целью изобретения является увеличение выхода целевых продуктов, уменьшение газообразования и упрощение технологии процесса.

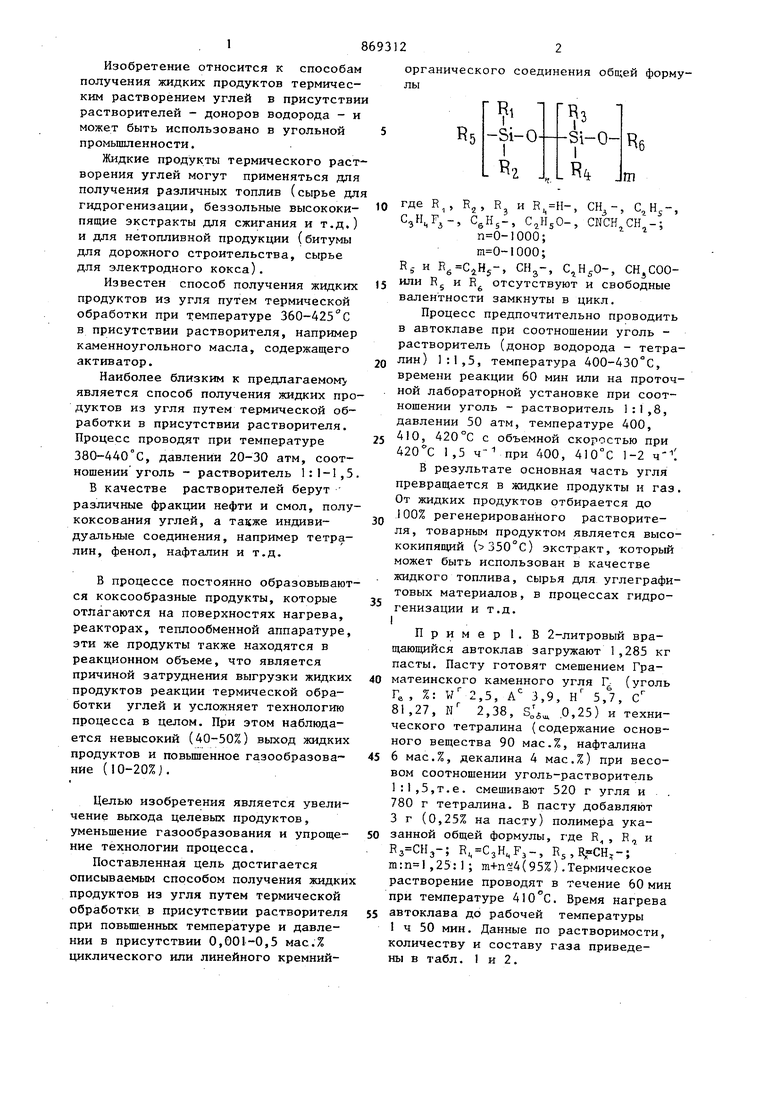

Поставленная цель достигается описываемым способом получения жидких продуктов из угля путем термической обработки в присутствии растворителя при повышенных температуре и давлении в присутствии 0,001-0,5 мас.% циклического или линейного кремнийорганического соединения общей формулы

RS где R,, R, R и R,H-, , ,

C,, CgHj-, С., n 0-1000; m 0-1000;

RS и R6 CiH5-, CHj-, , CH COOИЛИ Eg и R отсутствуют и свободные валентности замкнуты в цикл,

Процесс предпочтительно проводить в автоклаве при соотношении уголь растворитель (донор водорода - тетралин) 1:1,5, температура 400-430°С, времени реакции 60 мин или на проточ. ной лабораторной установке при соотношении уголь - растворитель 1:1,8, давлении 50 атм, температуре 400, 5 410, 420°С с объемной скоростью при 420С 1,5 ч- при 400, 410°С 1-2 ,

В результате основная часть угля превращается в жидкие продукты и газ. От жидких продуктов отбирается до 100% регенерированного растворителя, товарным продуктом является высококипящий (:350°С) экстракт, который может быть использован в качестве жидкого топлива, сырья для углеграфитовых материалов, в процессах гидрогенизации и т.д.

Пример 1. В 2-литровый вращающийся автоклав загружают 1,285 кг пасты. Пасту готовят смешением Гра0 матеинского каменного угля Г (уголь Гв , %: W 2,5, А 3,9, н 5,7, с 81,27, Н 2,38, SJi 0,25) и технического тетралина (содержание основного вещества 90 мас.%, нафталина

5 6 мас.%, декалина 4 мас,%) при весовом соотношении уголь-растворитель 1:1,5,т.е. смешивают 520 г угля и 780 г тетралина. В пасту добавляют 3 г (0,25% на пасту) полимера указанной общей формулы, где R, R, и

Нз СНэ-; Н,СзН,Гз-, R5,,-; ,25:1; (95%).Термическое растворение проводят в течение 60 мин при температуре 410°С. Время нагрева

5 автоклава до рабочей температуры 1 ч 50 мин. Данные по растворимости, количеству и составу газа приведены в табл. 1 и 2.

По окончании опыта из автоклава выгружают продукцию термического растворения, состоящую из угольного экстракта (350 г), нерастворившегося угля и регенерированного раство рителя и газа в количестве 27,5 г.

Экстракт содержит 0,1 мас.% золы, имеет температуру застывания по КиШ 60°С и следующий элементный состав,% С 84,63; Н 7,14; S 0,22; W 2,58.

Остаточный уголь (нерастворивщий): А 9,03; с 77,36, С 85,04

ся Н

4,51, Н 4,96, S 0,45.

В результатг; возрастает выход жидких продуктов, уменьщается газообразование, образуется однородная масса продуктов термического растворения. Практически отсутствует налипание продуктов на стенки автоклава и образование коксообразных твердых веществ в объеме жидких продуктов, резко уменьшается расслоение продуктов растворения на жидкую часть и нерастворившийся уголь,

Пример 2. В тех же условиях, что в примере 1, добавляют в пасту 3 г (0,25%) циклосилоксана указанной общей формулы, где R , R,j и Н,, , R - отсутствуют, и проводят в аналогичных условиях растворение угля Г. . Выход жидких про о

дуктов, количество и состав газа приведены в табл. 1 и 2.

ПримерЗ. В тех же условиях, что в примере 1, добавляют в пасту 3 г (0,25%)диклосилоксана указанной общей формулы, где R2 CgH5-; R 5 и Rg, - отсутствуют; .

Результаты по растворимости приведены в табл. 1.

Пример 4. В тех же условиях, что в примере 1, добавляют в пасту 3 г (0,25%) полидиметилсилоксана ПМС-200А (). Выход жидких продуктов , количество и состав газа приведены в табл. 1 и 2. ПМС-200 в отличие от предьщущих добавок способствует образованию укрупненных твердых шариков из угля и продуктов растворения.

П р и м е р 5. Опыт по термическому растворению болгарского лигнита .(Болгарский лигнит, %: W 6,0, А 18,92, с 63,82, {Г 6,01, N 0,99, 4,74) проводят на непрерывнодействующей установке с реактором на 3 л. Пастообразователем служит смесь смолы полукоксования Черемховского

угля (73%) с т. кип. 220-340С и тетралина (27%). Пасту готовят при соотношении уголь:растворитель 1:I,8, т.е. на 4700 г угля берут 8000 г растворителя,

В качестве кремнийорганической добавки используют олигомер указанной общей формулы, где R , П,и Е ,,CH,,CF3-; R и Rg CHj-; ,25:1,(95%),в количестве 0,25%.

Процесс проводят при давлении 50 атм, температуре 410С, объемной скорости 2 ч Выход жидких продуктов из лигнита составляет 55%, газообразование 19,4%.

Таким образом, из болгарского лигнита получают 2100 г (55%) экстракта и 740 г (19,4%) газа.

Беззольный экстракт Болгарс1сого лигнита имеет следуюшлй элементный состав, %: С 86,08; Н 7,37; S 0,72; N 1,04.

Состав газа, об.%: СН„ 25,4; СО, 25,1; 19,6; ,6; Са4,7, н;29,6.

Подогрев пасты происходит без расслаивания, отсутствует образова:ние кокса и.продуктов уплотнения в реакторе, горячем сепараторе, холодном сепараторе и трубопроводах. Не наблюдается перепада давлений во время опыта. Шлам также не содержит твердых кусков, является однородным, хорошо выгружается, отсутствует закупорка систем. Во время выгрузки шлам не расслаивается, хорошо фильтруется и при длительном хранении не вьтадает осадок. р

Пример 6, Опыт пр термическому растворению Ирша-Бородинского угля (Ирша-Бородинский уголь, %: W5,77, А 6,52, с 73,24, Н 4,85; Sl«u; 0,27; N 0,96; О (по разности) 20,68, V 48,48 проводят на непрерывнодействующей установке с реактором емкостью 3 л. Пастообразователем служит смесь полукоксования Черемховского угля (73%) с т.кип. 220340°С и тетрапина (27%). Пасту готовят при соотношении уголь - растворитель 1:1,8. В качестве кремнийорганической добавки используют олигомер указанной общей формулы, где R, R и Rg СН-; R СэНцРз; RS,H Rg m:n 1:1, т + (95%), в количестве 0,2 мас.%.

58693126

Процесс проводят при давлении га О, п 3, Д, 5 (95%), и проводят 50 атм. температуре 10°С, объемиой в аналогичных условиях растворение скорости I ч Выход жидких продук- угля Г ,

тов из угля составляет 2760 г (63%) Выход продуктов, количество и согазообразование 155 г (3,5%). Состав 5 став газа приведены в табл. 1 и 2. газа, об.%: Н, 15,7; СН, 25,5; СО,

22,5; HjS 20,3; CjHg 6,5; СО 8,8.

Эффект при введении этой добавки аналогичен результату, полученному

в примере 5.

Пример 7, В тех же услови- R NCjH,,-; R и R CH COO-; ях, что в примере 1, добавляют в пас- ш О; п 100, и проводят в аналоту 0,012 г (0,001%) олигосилоксана гичных условиях растворение угля Г . указанной общей формулы, где R, Выход жидких продуктов, количество CHJ; К, СэНцРэ-; RS и Rfi и состав газа приведены в табл. и 2.

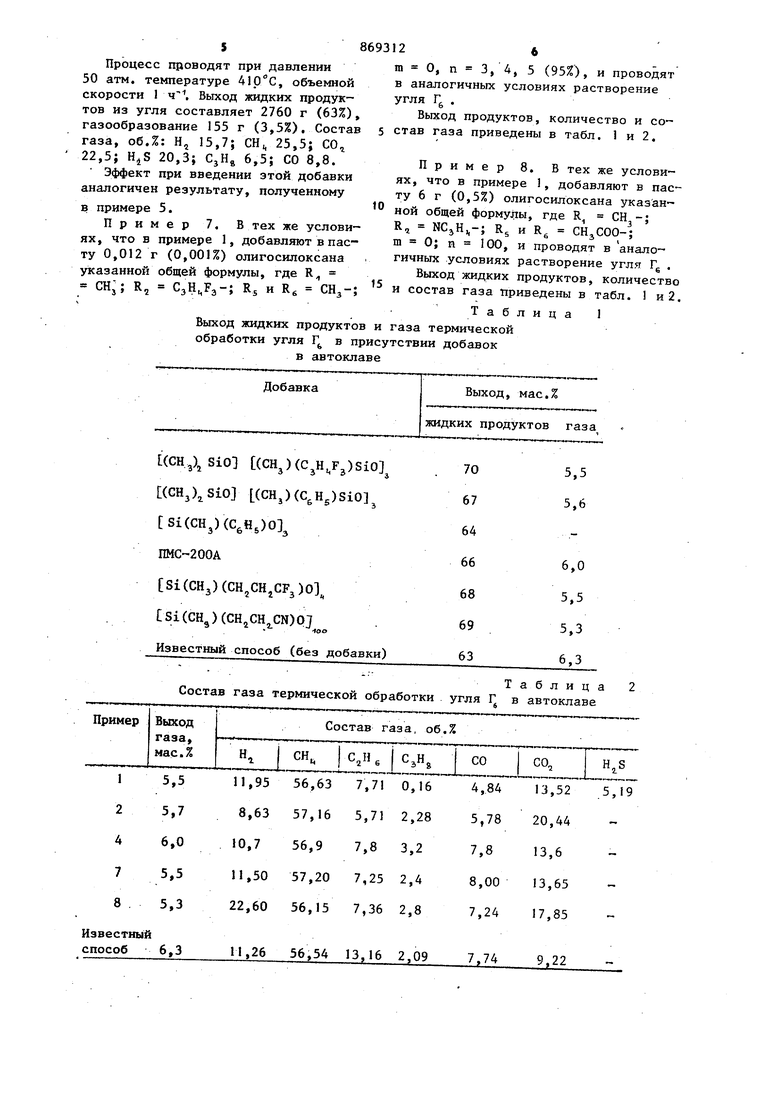

Выход жидких продуктов и газа термической обработки угля Г в присутствии добавок в автоклаве

Добавка

(СНД SiOl (CHj)(CjH,FpSiO

(СНз)810 (CHj)(CgH5)SiO

81(СНз)(,)0

ПМС-200А

Si(CH3)(CH,CHjCF3)0

CSi(CH )(CHjCH.CN)QJ

-100

Известный способ (без добавки)

Таблица 2

Состав газа термической обработки угля Г в автоклаве

Пример 8. В тех же условиях, что в примере 1, добавляют в пасту 6 г (0,5%) олигосилоксана указан™ ной общей формулы, где R

Т а б л и ц а 1

Выход, мае.7,

жидких продуктов газа

5,5 5,6

6,0 5,5 5,3 6,3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| Способ получения жидких продуктов из угля | 1980 |

|

SU923177A1 |

| Способ получения сланцевого битума | 1979 |

|

SU910724A1 |

| Способ получения сланцевого битума | 1985 |

|

SU1281584A1 |

| Способ получения моторного топлива | 1980 |

|

SU941396A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ УГЛЯ | 2007 |

|

RU2352607C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2085570C1 |

| СПОСОБ ОЖИЖЕНИЯ БУРЫХ УГЛЕЙ | 2004 |

|

RU2280673C1 |

| Способ получения жидких продуктов из угля | 1980 |

|

SU881109A1 |

| Способ получения сланцевого битума | 1979 |

|

SU825583A1 |

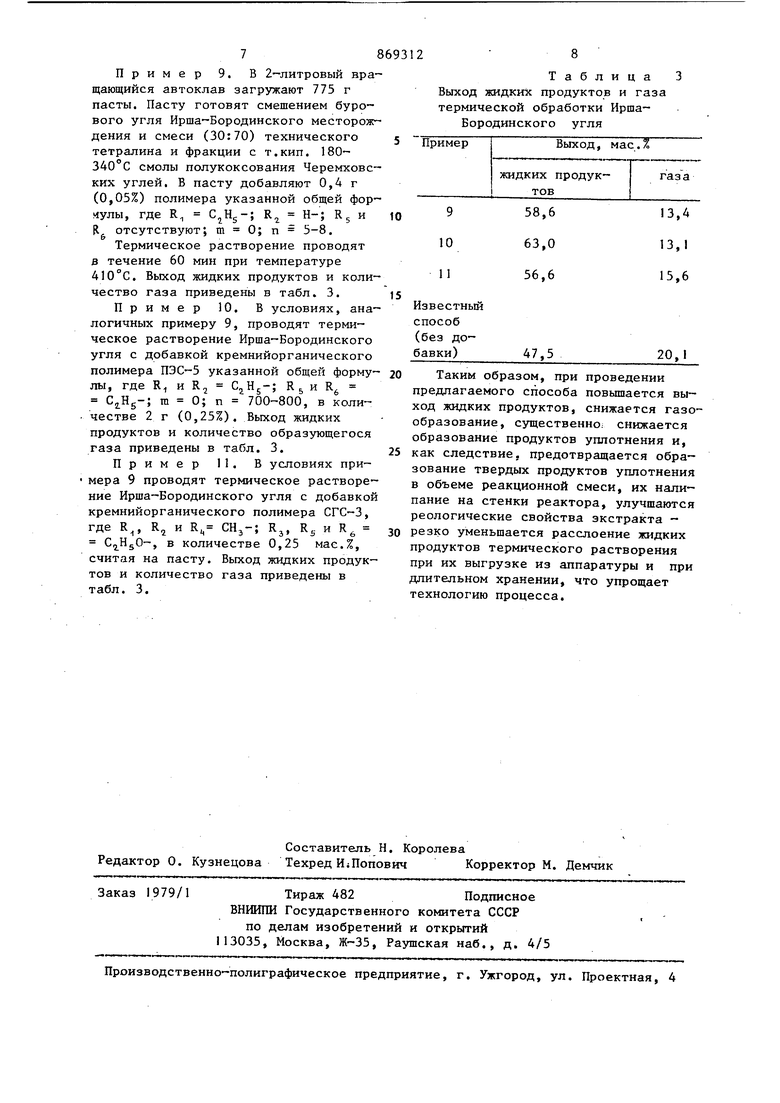

Известный 11,26 56,54 13,16 способ 6,3 2,097,749,22 78 Пример 9. В 2-литровый вращающийся автоклав загружают 775 г пасты. Пасту готовят смешением бурового угля Ирша-Бородинского месторождения и смеси (30:70) технического тетралина и фракции с т.кип. 180340°С смолы полукоксования Черемховских углей. В пасту добавляют 0,4 г (0,05%) полимера указанной общей формулы, где R, R Н-; Rg и I отсутствуют; m О; n 5-8. Термическое растворение проводят в течение 60 мин при температуре 410°С. Выход жидких продуктов и количество газа приведены в табл. 3. Пример 10, В условиях, аналогичных примеру 9, проводят термическое растворение Ирша-Бородинского угля с добавкой кремнийорганического полимера ПЭС-5 указанной общей формулы, где RI и Rj CjHj-; R и R m О; n 700-800, в количестве 2 г (0,25%). Выход жидких продуктов и количество образующегося газа приведены в табл. 3. Пример 11. В условиях примера 9 проводят термическое растворение Ирша-Бородинского угля с добавкой кремнийорганического полимера СГС-3, где R, R, и R Rj, , в количестве 0,25 мас.%, считая на пасту. Выход жидких продуктов и количество газа приведены в табл. 3, 2 Таблица 3 Выход жидких продуктов и газа термической обработки ИршаБородинского угля Известный способ (без добавки) Таким образом, при проведении предлагаемого способа повышается выход жидких продуктов, снижается газообразование, существенно: снижается образование продуктов уплотнения и, как следствие, предотвращается образование твердых продуктов уплотнения в объеме реакционной смеси, их налипание на стенки реактора, улучшаются реологические свойства экстракта резко уменьшается расслоение жидких продуктов термического растворения при их выгрузке из аппаратуры и при длительном хранении, что упрощает технологию процесса.

| Заявка Великобритании № 1287570, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Дьякова М.К | |||

| Производство искусственного жидкого горючего и химических продуктов путем термического растворения твердых топлив | |||

| Химическая переработка твердых топлив | |||

| - М., 1957, 261-275. | |||

Авторы

Даты

1986-04-15—Публикация

1978-05-26—Подача