Изобретение относится к черной металлургии, в частности к материалам для модифицирования и шлакообразования при плавке чугуна.

Известны составы модификаторов, применяемых в литейном производстве, на основе кремния и его соединений. Однако они недостаточно эффективны в устранении отбела чугунных отливок и относительно дорогостоящие. . . .

Наиболее близким по технической сущности и достигаемому результату к предложенному является модифицирование ферросилицием. Однако степень усДвоения кремния из ферросилиция при плавке чугуна не превышает 70-75%, что экономически нецелесообразно. Поэтому использование в качестве

модификатора дорогостоящего и дефицитного электропечного ферросилиция приводит к увеличению себестоимости чугуна.

Целью изобретения является снижение стоимости и повышение эффективности модифицирования.

Поставленная цель достигается

.тем, что в брикете модификатора используются металлокремнистые отходы производства синтетического литейное

Q1

го чугуна и связующего при следующем соотношении компонентов, мас.%: Металлокремнистые отходы производства синтетического литейного чугуна88-95

Связующее15-20

Химический состав металлокремнис- тых отходов: Siwer 15-20%; SiC 3-7%; SiOz 1-3%; СС606 15-20%; FeMer остальное. Связующее содержит: алюминат натрия (NaA102) 10-20%; молотое силикатное щелочное стекло 80-91%.

Алюминат натрия (NaAlO) и молотое силикатное щелочное стекло содер жащее, мас.%: SiO 71,2-72; СаО 6,8- 9,1; 13,8-15,2; MgO 3,15-4,0;

Металлокремнистые отходы образуют- 15 А1г03П,91-1,9; Рег05 0,08-0,15, выся при выплавке синтетического литейного чугуна за счет разности удельных весов кускового ферросилиция (при присадке его на канаву) и жидкого чугуна. При этом низкая удельная поверхность кусков ферросилиция приводит к удлинению процесса его растворения и снижает эффективность использования несмотря на применение таких сложных механических средств, как мешалки, перегородки желобов и других,

При подаче ферросилиция на канаву в чугуновозном ковше на поверхности . расплава чугуна образуется тугоплавкая корка, состоящая из запутанного чугуна, нерастворенного ферросилиция, графита.и др., представляющая,, собой Металлокремнистые отходы производства синтетического литейного чугуна, которые и предлагается использовать.. Количество образующейся корки при подаче ферросилиция в ковш составляет 0,-2,0% от веса выплавленного синтетического чугуна. В дальнейшем Металлокремнистые отходы направляются в шлаковый отвал и больше нигде не используются.

- Использование металлокремнистых отходов в составе брикета шлакообра- зующей модифицирующей смеси позволяет расширить металлургические возможности плавки чугуна за счет наличия в них соединений углерода и кремния в виде карбида кремния. Положи-.- тельный эффект достигается тем,,что имеющийся в составе металлокремнистых отходов кремний и его соединения воздействуют не только на кинетику кристаллизации графита, но и первичного аустенита, а также способствуют фор- мированию тонких и разобщенных денд- ритов аустенита. Карбид кремния легко разлагается во время и после затверь71585 1

девания (так называемый самоотжиг), что может привести к образованию шаровидного графита.

Находящийся в металлокремнистых отходах угелерод (свободный) также способствует формированию микроструктуры чугуна и может способствовать устранению отбела без особого влия- Ю ния на механические свойства чугуна,

Алюминат натрия (NaAlO) и молотое силикатное щелочное стекло содержащее, мас.%: SiO 71,2-72; СаО 6,8- 9,1; 13,8-15,2; MgO 3,15-4,0;

- 15 А1г03П,91-1,9; Рег05 0,08-0,15, вы0

5

0

5

0

5

0

5

полняют функцию связующего. Кроме того, содержащаяся в силикатном щелочном стекле двуокись кремния, являясь дополнительными центрами кристаллизации, способствует измельчению структуры чугуна, а окислы щелочных и щелочно-земельных металлов способ- ствуют значительному разжижению шлака.

Количество компонентов модификатора (металлокремнистых отходов исвязу-; ющих) взято с таким расчетом, чтобы были получены не только хорошие механические свойства выплавляемых чугу- нов, но и достаточная прочность модифицирующих брикетов. При уменьшении количества связующего менее 15% резко снижается прочность брикета, ухудшается модифицирующий эффект, а следовательно, и механические свойства чугуна. При увеличении количества связующего более 20% прочность брикета остается прежней, но модифицирующий эффект, а следовательно, и механические свойства чугуна ухудшаются.

В свою очередь связующее, содержащее менее 15% и более 90% молотого силикатного щелочного стекла, не выполняет основных функций - прочность брикетов модификатора падает.

Рациональные температуры, при которых следует вводить модификатор, определяются температурой равновесия реакции восстановления кремния углеродом. Ввод предлагаемого брикета осуществляют при температурах, меньше температуры равновесия для данного чугуна. При этом активно окисляется кремний модификатора, окислы которого и являются дополнительными- центрами графитизации наряду с имеющимися .уже в модификаторе двуокиси кремния.

te

ю

ют чугун следующего хими ва: С 2,910,2%; Si 1,75 Mn 0,6+0,08%; P 0,07+0,0 10,006%. После изготовле их подвергали испытанию на сжатие. Прочность на ляют по количеству сбрас соты /. м на чугунную пли ния брикета.

Брикеты и ФС-75 вводя ле заполнения металлом 1 при С. Эффект модиф оценивают по величине от новидной пробе размером (заливаемой в форму из с смеси с металлической пл

Для определения жидко чугуна заливают спиральн чением 6x6 мм в форму из смеси. Объемную усадку о конусной пробе и рассчит муле:

25

V

отн

YieMo& Z Yi 2&.

V

иемо&

J1715854

Расход брикетов определяется, исходя из заданного увеличения содержания кремния в чугуне в количестве 0,8- 2,0%.от веса загружаемой шихты. При подаче модификатора менее 0,8% от веса шихты происходит неравномерное распределение кремния и его соедине/ ; ний в чугуне из-за малого количества модифицированного брикета, Увеличение расхода брикета более 2,0% от веса шихты нецелесообразно, так как приводит к увеличению содержания углерода в чугуне.

Отливки, модифицированные брикета- J5 ми, имеют излом мелкозернистый,.однородный и равномерный по всему сечению.

В отличие от модифицирования чугуна ферросилицием, где количество 20 феррита в металлической матрице 5-10%- модифицирование предлагаемым модификатором позволяет сократить количество феррита до 3-6% при одновременном повышении дисперсности перлита.

Усваиваемость кремния расплавом при использовании предложенных брикетов составляет: при выплавке в вагранке при плавке в индукционir Јпо, с- А-ЧП кета приведены в табл.1, ной печи ч5-60%; при добавке в разли зи

во.чный ковш .

Брикет изготавливают следующим образом.

Металлокремнистые отходы дробят до фракции менее 5 мм и очищают ее от графитовой спели воздушной сепарацией или другим методом. Готовят связующее, для чего силикатное щелочное стекло измельчают до удельной поверхности 3000-5000 см2/г, растворяют водный раствором алюмината натрия. Связующее тщательно перемешивают с измельченными металлокремнистыми отходами. Затем из приготовленной таким образом смеси формуют изделия и подвергают их тепловлажностной обработке в автоклаве при давлении Qtk 1,6 МПа по режиму 2 + 6 + 3 ч. Брике- ты готовят диаметром 100 мм и высотой 50 мм.

Проведенные исследования по модифицированию чугуна брикетами шлакооб- разующей модифицирующей смеси показали, что они способны предотвратить отбеп и обеспечить однородность структуры и свойств чугуна.

П р и м е р. В индукционной тигельной печи типа ИСТ-0,Об выплавляСостав, механические

35

40

45

50

55

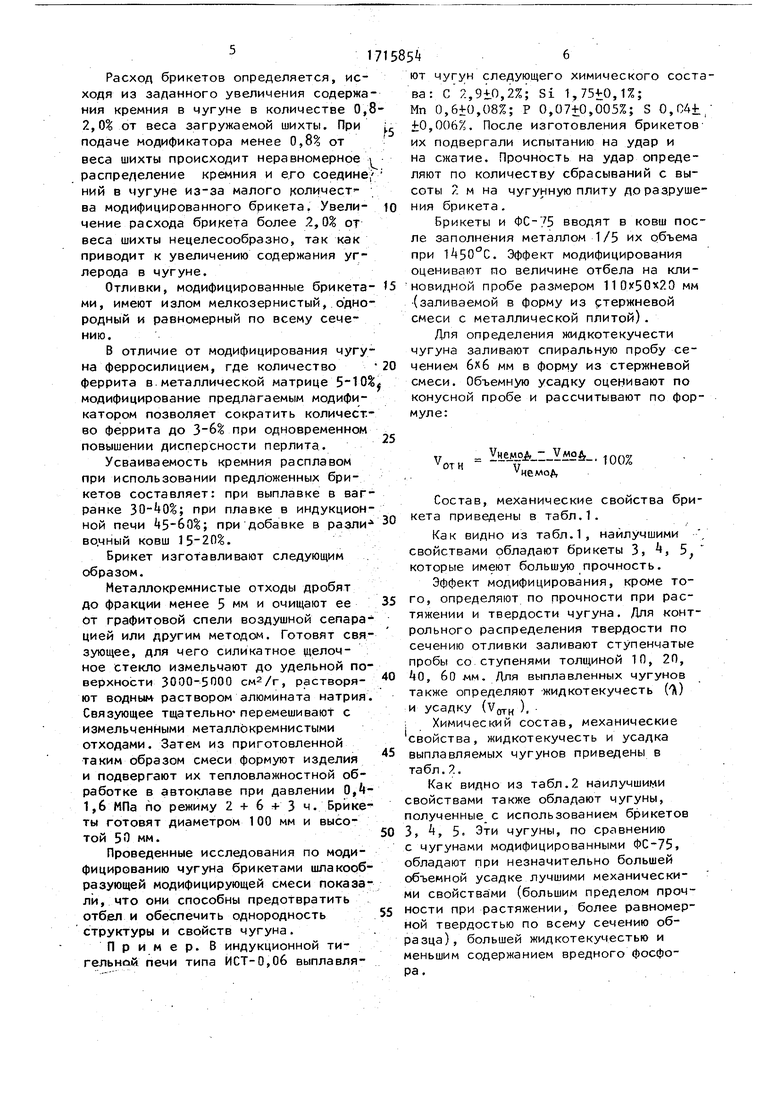

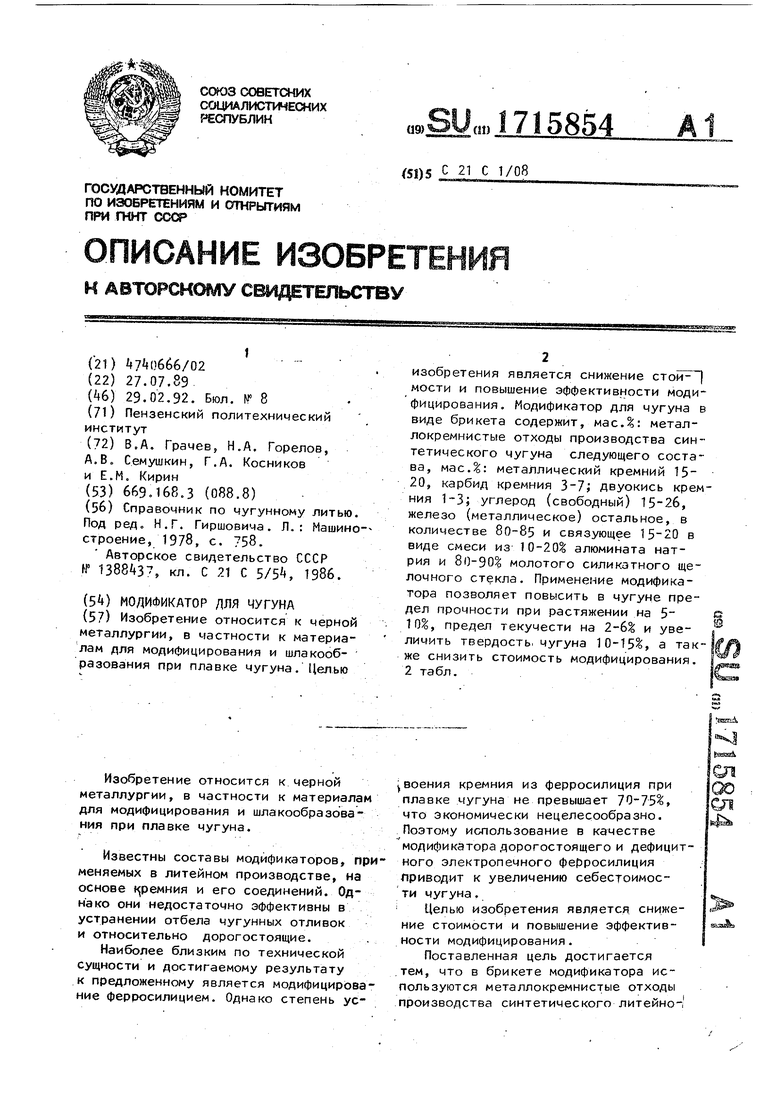

Как видно из табл.1, свойствами обладают брик которые имеют большую пр

Эффект модифицировани го, определяют по прочно тяжении и твердости чугун рольного распределения т сечению отливки заливают пробы со ступенями толщин kO, 60 мм. Для выплавленн также определяют жидкотек и усадку (VOTH ), .

, Химический состав, мех свойства, жидкотекучесть выплавляемых чугунов прив табл...

Как видно из табл.2 на свойствами также обладают полученные с использовани 3, Ь, 5. Эти чугуны, по с с чугунами модифицированн обладают при незначительн объемной усадке лучшими м ми свойствами (большим пр ности при растяжении, бол ной твердостью по всему с разца), большей жидкотекуч меньшим содержанием вредно ра.

ют чугун следующего химического состава: С 2,910,2%; Si 1,,1%; Mn 0,6+0,08%; P 0,07+0,005%; S 0,041/ 10,006%. После изготовления брикетов их подвергали испытанию на удар и на сжатие. Прочность на удар определяют по количеству сбрасываний с высоты /. м на чугунную плиту до разрушения брикета.

Брикеты и ФС-75 вводят в ковш после заполнения металлом 1/5 их объема при С. Эффект модифицирования оценивают по величине отбела на клиновидной пробе размером 110x50x20 мм (заливаемой в форму из стержневой смеси с металлической плитой).

Для определения жидкотекучести чугуна заливают спиральную пробу сечением 6x6 мм в форму из стержневой смеси. Объемную усадку оценивают по конусной пробе и рассчитывают по формуле:

YieMo& Z Yi 2&.

V

иемо&

100%

Состав, механические свойства бриЧП кета приведены в табл.1, зи

35

40

45

0

5

Как видно из табл.1, наилучшими , свойствами обладают брикеты 3, , 5, которые имеют большую прочность.

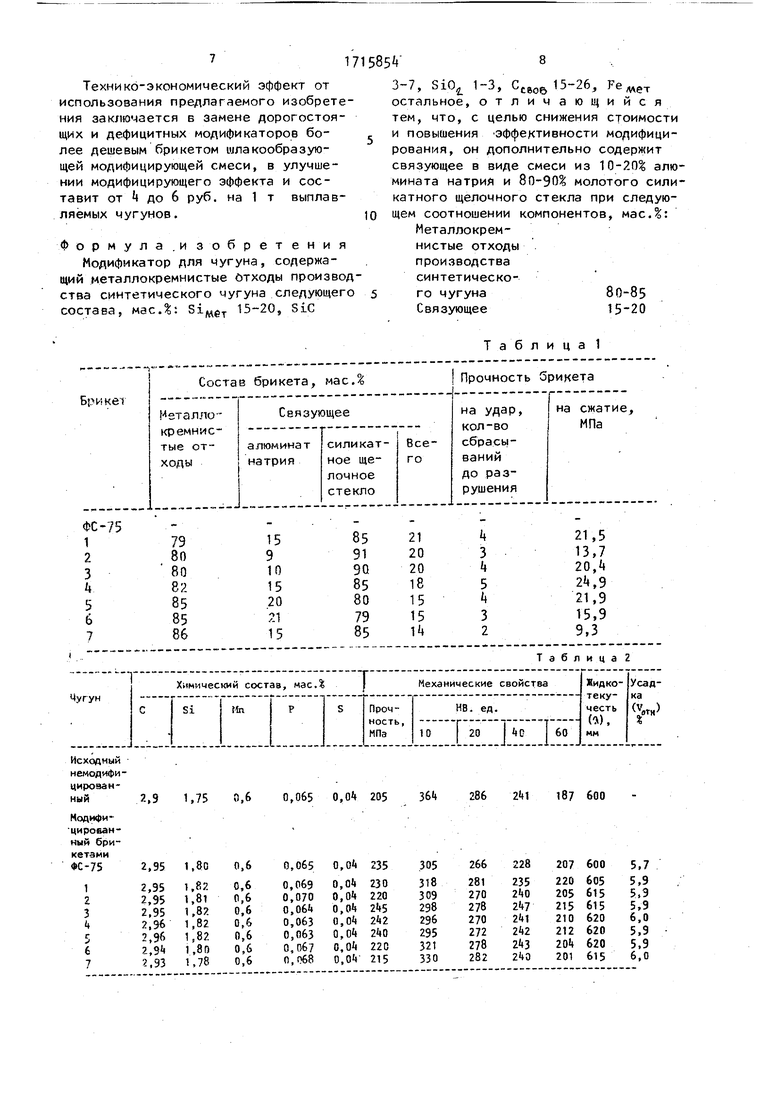

Эффект модифицирования, кроме того, определяют по прочности при растяжении и твердости чугуна. Для контрольного распределения твердости по сечению отливки заливают ступенчатые пробы со ступенями толщиной 10, 20, kO, 60 мм. Для выплавленных чугунов также определяют жидкотекучесть () и усадку (VOTH ), .

, Химический состав, механические свойства, жидкотекучесть и усадка выплавляемых чугунов приведены в табл...

Как видно из табл.2 наилучшими свойствами также обладают чугуны, полученные с использованием брикетов 3, Ь, 5. Эти чугуны, по сравнению с чугунами модифицированными ФС-75 обладают при незначительно большей объемной усадке лучшими механическими свойствами (большим пределом прочности при растяжении, более равномерной твердостью по всему сечению образца), большей жидкотекучестью и меньшим содержанием вредного фосфора.

Технико-экономический эффект от использования предлагаемого изобретения заключается в замене дорогостоящих и дефицитных модификаторов более дешевым брикетом шлакообразую- щей модифицирующей смеси, в улучшении модифицирующего эффекта и составит от 4 до 6 руб. на 1 т выплавляемых чугунов.

Формула .и з обретения

Модификатор для чугуна, содержащий металлокремнистые отходы производства синтетического чугуна следующего состава, мас.%: SiweT 15-20, SiC

3-7, SiC 1-3, Cteo6 15-26, Ре„ет остальное, отличающийся тем, что, с целью снижения стоимости и повышения Эффективности модифицирования, он дополнительно содержит связующее в виде смеси из 10-20% алюмината натрия и 80-90% молотого силикатного щелочного стекла при следующем соотношении компонентов, мас.%: Металлокремнистые отходы производства синтетического чугуна80-85 Связующее15-20

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛУРГИЧЕСКИЙ БРИКЕТ ДЛЯ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ЧУГУНА | 2004 |

|

RU2245926C1 |

| Шлакообразующая смесь | 1986 |

|

SU1388437A1 |

| МОДИФИКАТОР ДЛЯ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2001 |

|

RU2208648C2 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2014 |

|

RU2567928C1 |

| Модифицирующая смесь для получения высокопрочного чугуна | 1987 |

|

SU1406200A1 |

| Наружный слой брикета для модифицирования чугуна | 1984 |

|

SU1164273A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЧУГУНА (ВАРИАНТЫ) | 2004 |

|

RU2247155C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

Изобретение относится к черной металлургии, в частности к материалам для модифицирования и шлакооб- разования при плавке чугуна.Целью изобретения является снижение стоРР) мости и повышение эффективности модифицирования. Модификатор для чугуна в виде брикета содержит, мас.%: метал- локремнистые отходы производства синтетического чугуна следующего состава, мас.%: металлический кремний 15 20, карбид кремния двуокись кремния 1-3; углерод (свободный) 15-26, железо (металлическое) остальное, в количестве и связующее в виде смеси из 10-20% алюмината натрия и 80-90% молотого силикатного щелочного стекла. Применение модификатора позволяет повысить в чугуне предел прочности при растяжении на 5 10%, предел текучести на 2-6% и увеличить твердость, чугуна 10-15%, а также снизить стоимость модифицирования. 2 табл.

Таблица Z

| Справочник по чугунному литью | |||

| Под ред | |||

| Н.Г | |||

| Гиршовича | |||

| Л.: Машиностроение, 1978, с, 758 | |||

| Скобочка для барабанов чесальных машин пеньяжного производства | 1960 |

|

SU138843A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-28—Публикация

1989-07-27—Подача