1

Изобретение относится к области литейного производства, в частности к оборудованию для кокильного литья.

Известна литейная стопочная форма с несколькими горизонтальными резъемами, включающая кокили, в середине которых установлен песчаный стержень, в котором выполнена литниковая система.

Однако в центровом стержне полости имеется стояк постоянного поперечного сечения, Поэтому после заливки и кристаллизации металла в форме трудно или невозможно удалить отливки из каждой металлической секции, так как затвердевший в литниковой системе и формах металл скрепляет все элементы стопочной формы в единую жесткую конструкцию. Удаление отливок возможно только путем разрушения питателей непосредственно в секциях металлических форм, например, ударами, причем это приемлемо только для хрупких материалов типа чугунов. Для пластичных сплавов, например, сталей, удаление таким способом невозможно.

Следует нодчеркнуть, что отделение литниковой системы в форме, в особенности разрушение питателей путем ударов по ним, нецелесообразно но технологическим соображениям. Во-первых, возможно образование трещин в отливках, так как последние находятся в нанряженном состоянии; операцию необходимо осуществлять на специализированных участках цеха с применением соответствующих приспособлений и инструмента (на заливочном участке это ухудшает условия работы обслуживающего персонала); во-вторых, удары отрицательно воздействуют на технологическую оснастку, ускоряя ее износ; в-третьих, невозможно соблюдение важнейщего технологического параметра - времени выдержки отливок в форме от заливки до выбивки, так как процесс выбивки длительный и усложняет получение заданной структуры металла отливок; в-четвертых, более длительное, чем предусмотрено техпроцессом, время пребывания в металлической форме уменьшает срок службы кокилей, поскольку ускоряется процесс возникновения и развития трещин разгара.

Цель 1 зобрете 1ия - упрощение технологии удаления отливок из секционных кокилей и расширение номенклатуры литья.

Предлагаемая литейная стопочная форма отличается тем, что песчапый стержень со стороны полости стояка снабжен системой выступов, образующих местные пережимы (сужения) поперечного сечения полости стояка, расположенных по вертикали между предназначенными для образовання отливок полостями кокилей (металлических или неразрушающихся форм из других материалов).

Это позволяет разделить стопочную форму

после кристаллизации металла ио местам пережимов етояка иа отдельиые секции и производить удалеиие отливок из каждого кокиля без предварительного отделения литниковой системы от отливок путем разрушения питателей.

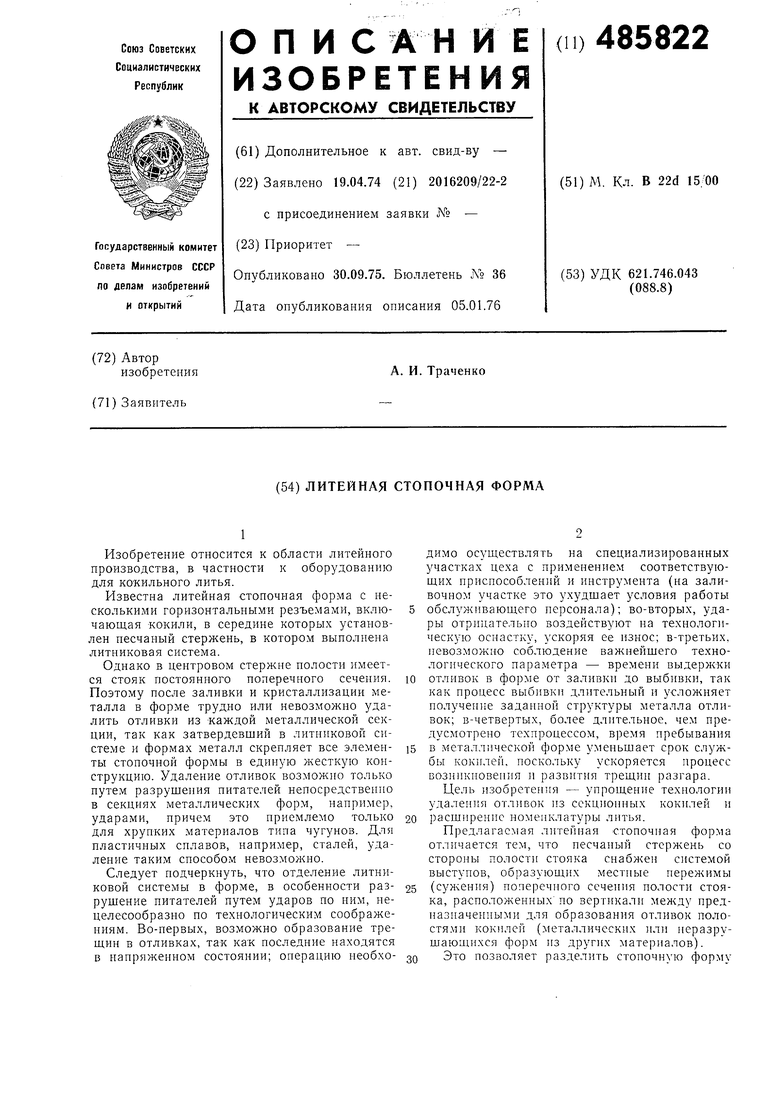

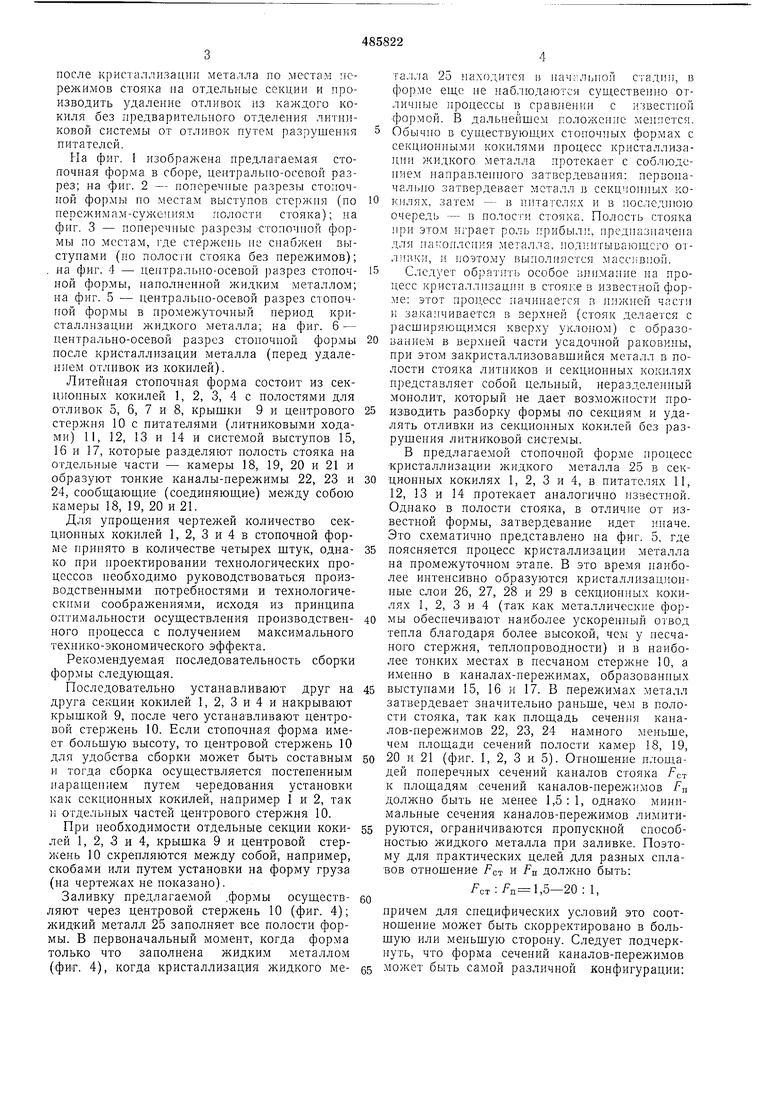

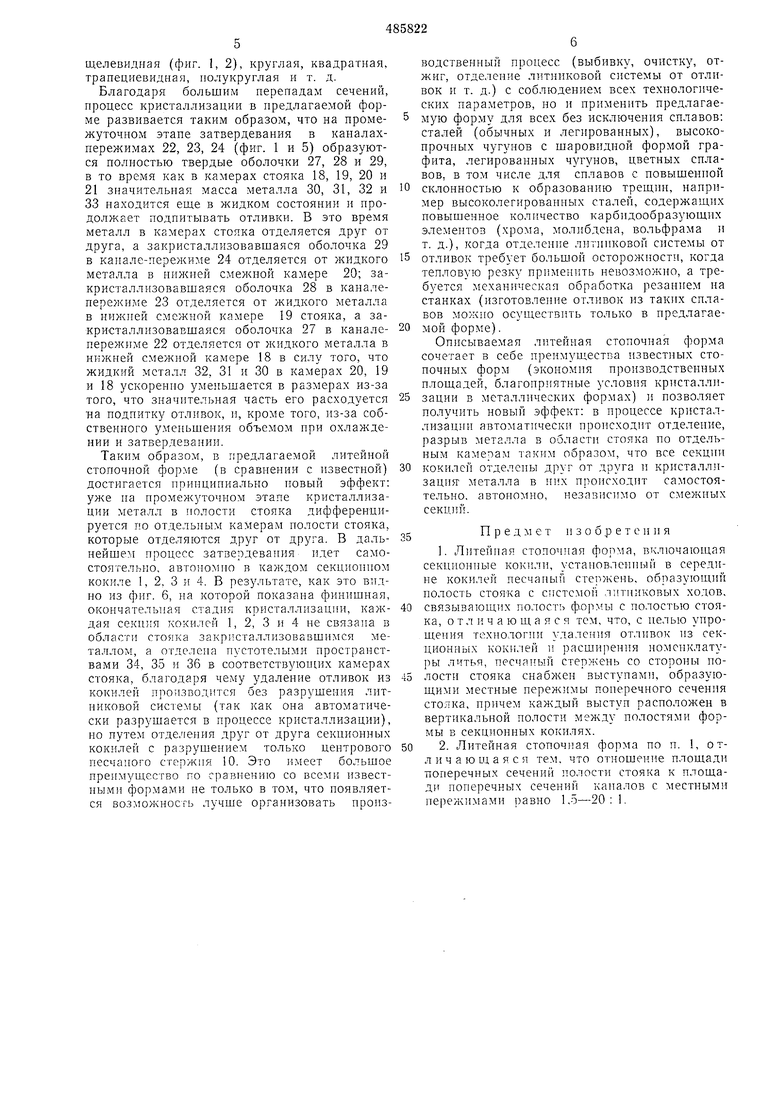

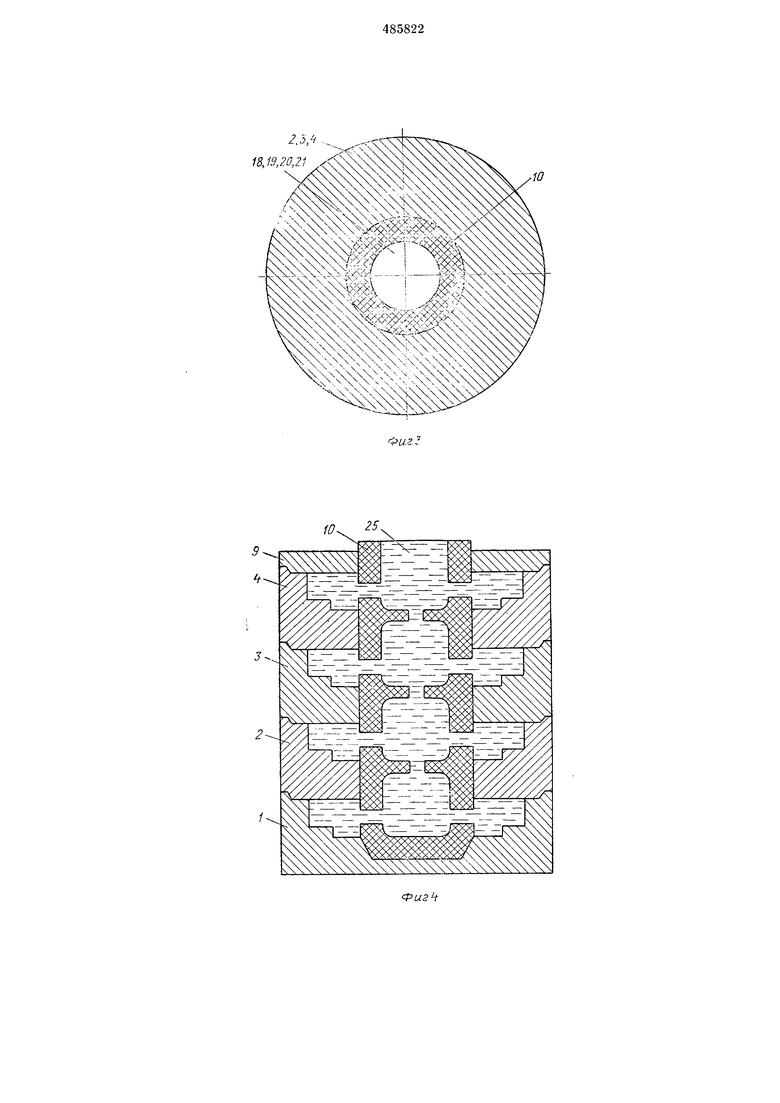

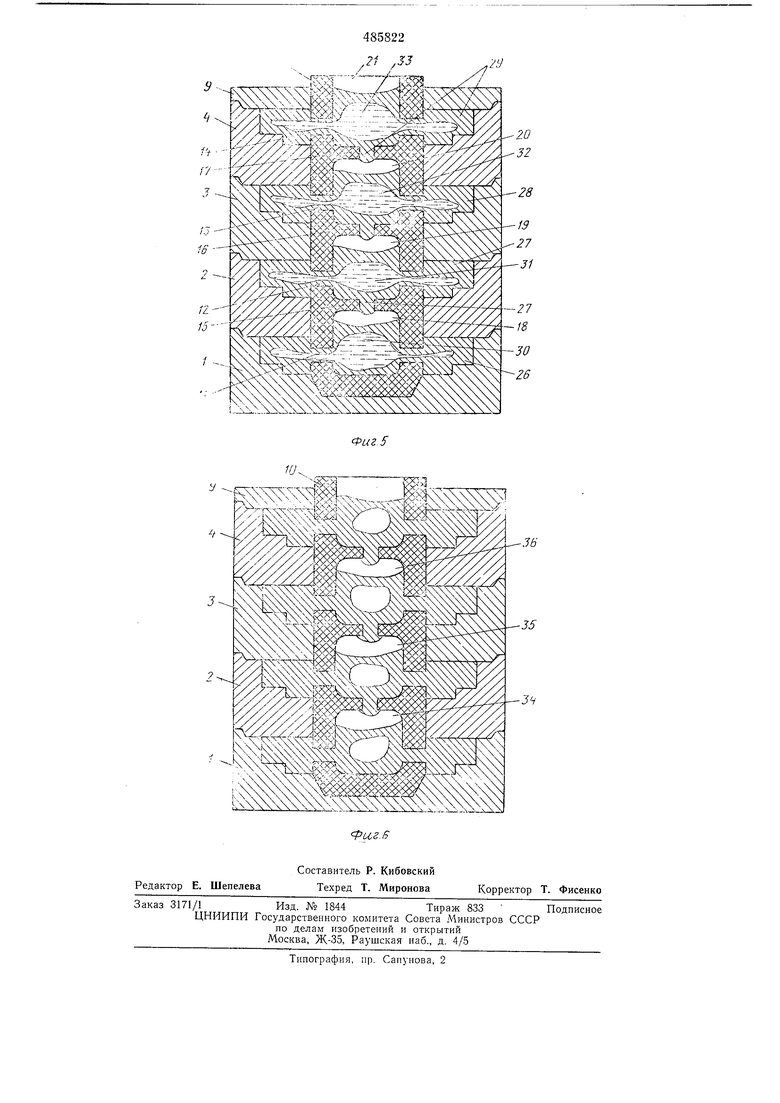

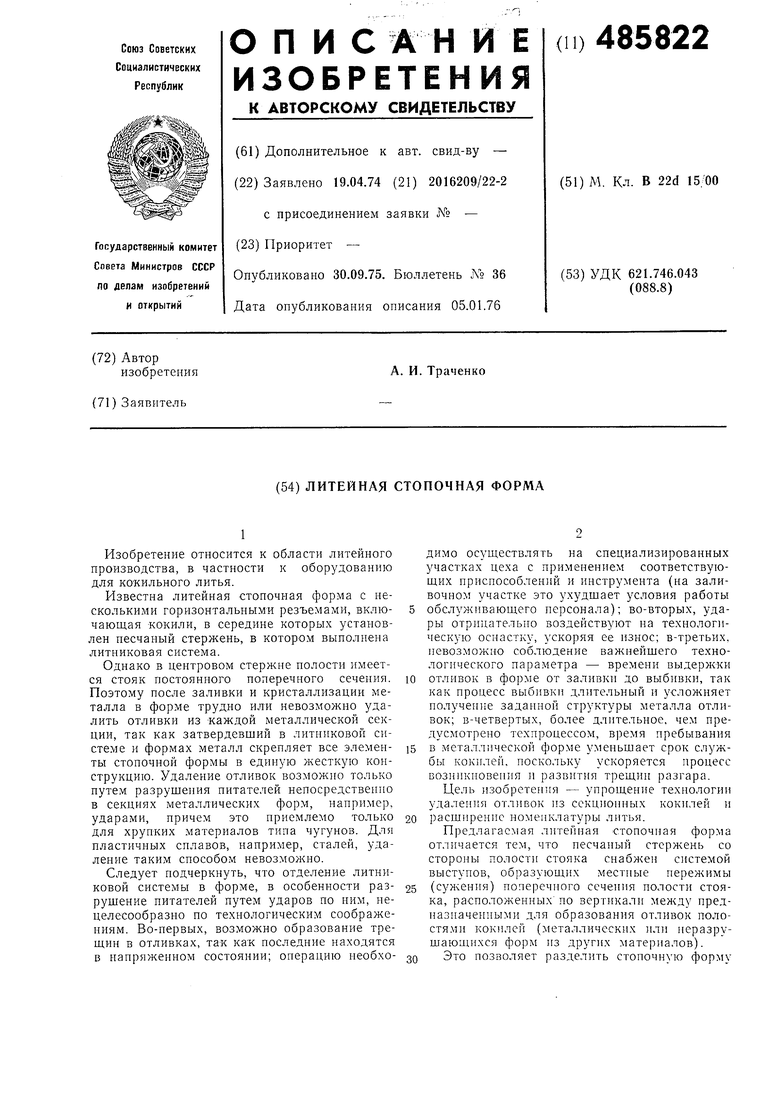

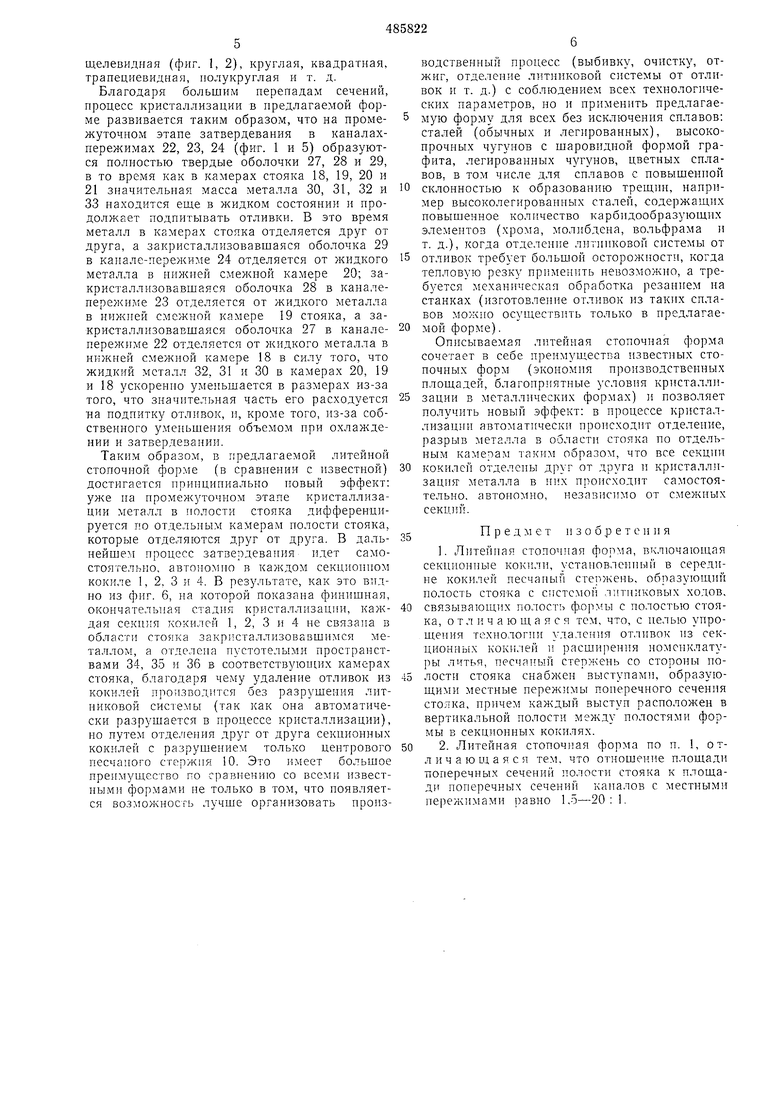

Ыа фит. изображена предлагаемая стопочная форма в сборе, центрально-осевой разрез; на фиг. 2 - поперечные разрезы стопочной формы по местам выступов стержня (по пережимам-суже 1иям полости стояка); па фиг. 3 - поперечные разрезы стопочной формы по местам, где стержень не снабжен выстунами (по полости стояка без нережимов); . на фиг. 4 - дептраль 10-осевой разрез стопочной формы, наполненной жидким металлом; на фиг. 5 - центрально-осевой разрез стопочной формы в промежуточный период кристаллизации жидкого металла; на фиг. 6 - центрально-осевой разрез стопочной формы после кристаллизации металла (перед удалением отливок из кокилей).

Литейная стопочная форма состоит из секционных кокилей 1, 2, 3, 4 с полостями для отливок 5, 6, 7 и 8, крышки 9 и цеитрового стержня 10 с питателями (литниковыми ходами) II, 12, 13 и 14 и системой выступов 15, 16 и 17, которые разделяют полость стояка на отдельные части - камеры 18, 19, 20 и 21 и образуют тонкие каналы-пережимы 22, 23 и 24, сообщающие (соединяющие) между собою камеры 18, 19, 20 и 21.

Для упрощения чертежей количество секционных кокилей 1, 2, 3 и 4 в стопочной форме принято в количестве четырех щтук, однако при проектировании технологических процессов необходимо руководствоваться производственными потребностями и технологическими соображениями, исходя из принципа оптимальности осуществления производственного процесса с получением максимального технико-экономического эффекта.

Рекомендуемая последовательность сборки формы следующая.

Последовательно устанавливают друг на друга секции кокилей 1, 2, 3 и 4 и накрывают крыщкой 9, после чего устанавливают центровой стержень 10. Если стопочная форма имеет большую высоту, то центровой стержень 10 для удобства сборки может быть составным и тогда сборка осуществляется постепенным наращением путем чередования установки как секционных кокилей, например 1 и 2, так и отдельных частей центрового стержня 10.

При необходимости отдельные секции кокилей 1, 2, 3 и 4, крыщка 9 и центровой стержень 10 скрепляются между собой, например, скобами или путем установки на форму груза (на чертежах не показано).

Заливку предлагаемой .формы осуществляют через центровой стержень 10 (фиг. 4); жидкий металл 25 заполняет все полости формы. В первоначальный момент, когда форма только что заполнена жидким металлом (фиг. 4), когда кристаллизация жидкого металла 25 находится li нач:-льпой стадии, в форме еще не наблюдаются существенно отличные процессы в сравненин с известной формой. В дальнейшем положение меняется. Обычно в существующих стопочпых формах с секционными кокилями процесс кристаллизации жидкого металла протекает с соблюдением паправленпого затвердевания: первоначально затвердевает металл в секционных кокилях, затем - в питателях и в последнюю очередь - в полости стояка. Полость стояка при ЭТОЛ1 играет роль прибыл;:, предназначена для па1.:оплепкя металла, под п-ггывающсго отливк1{, н поэтому выполняется масслвиой.

Следует обратить особое внимание па процесс кристаллизации в стояке в известной форме: этот процесс начинается п нижней части и закапчивается в верхней (стояк делается с расширяющимся кверху уклоном) с образованием в верхней части усадочной ракови}1ы, при этом закристаллизовавшийся металл в полости стояка литников и секционных кокнлях представляет собой цельный, неразделенный монолит, который не дает возможности производить разборку формы ло секциям и удалять отливки из секционных кокилей без разрушения литниковой системы.

В предлагаемой стопочной форме процесс кристаллизации жидкого металла 25 в секционных кокилях 1, 2, 3 и 4, в питателях 11, 12, 13 и 14 протекает аналогично изйестной. Однако в полости стояка, в отличие от известной формы, затвердевание идет ;п1аче. Это схематично нредставлено на фиг. 5, где поясняется процесс кристаллизации металла на промежуточном этапе. В это время наиболее интенсивно образуются кристаллизационные слои 26, 27, 28 и 29 в секционных кокилях 1, 2, 3 и 4 (так как металлические формы обеспечивают наиболее ускоренный отвод тепла благодаря более высокой, чем у несчаного стержня, теплонроводности) и в наиболее тонких местах в песчаном стержне 10, а именно в каналах-пережимах, образованных выстунами 15, 16 и 17. В пережимах металл затвердевает значительно раньше, чем в полости стояка, так как площадь сечения каналов-пережимов 22, 23, 24 намного меньше, чем площади сечений полости камер 18, 19, 20 и 21 (фиг. 1, 2, 3 и 5). Отношение площадей поперечных сечений каналов стояка FC-I к площадям сечений каналов-нережимов Г должно быть не менее 1,5:1, однако минимальные сечения каналов-нережимов лимитируются, ограничиваются пропускной способностью жидкого металла при заливке. Поэтому для практических целей для разных сплавов отнощение Fct и Гц должно быть:

,5-2Q: 1,

цричем для специфических условий это соотношение может быть скорректировано в большую или меньщую сторону. Следует подчеркнуть, что форма сечений каналов-нережимов может быть самой различной конфигурации;

щелевидная (фиг. 1, 2), круглая, квадратная, трапециевидная, полукруглая и т. д.

Благодаря большим перепадам сечений, процесс кристаллизации в предлагаемой форме развивается таким образом, что на промежуточном этапе затвердевания в каналахпережимах 22, 23, 24 (фиг. 1 и 5) образуются полностью твердые оболочки 27, 28 и 29, в то время как в камерах стояка 18, 19, 20 и 21 значительная масса металла 30, 31, 32 и 33 находится еще в жидком состоянии и продолжает подпитывать отливки. В это время металл в камерах стояка отделяется друг от друга, а закристаллизовавшаяся оболочка 29 в канале-пережиме 24 отделяется от жидкого металла в нижней смежной камере 20; закристаллизовавшаяся оболочка 28 в каналепережиме 23 отделяется от жидкого металла в нижней смежной камере 19 стояка, а закристаллизовавшаяся оболочка 27 в каналепережиме 22 отделяется от жидкого металла в нижней смежной камере 18 в силу того, что жидкий металл 32, 31 и 30 в камерах 20, 19 и 18 ускоренно уменьшается в размерах из-за того, что значительная часть его расходуется на подпитку отливок, и, кроме того, из-за собственного уменьшения объемол1 при охлаждении и затвердевании.

Таким образом, в предлагаемой литейной стопочной форме (в сравнении с известной) достигается принципиально новый эффект: уже на промежуточном этапе кристаллизации металл в полости стояка дифференцируется по отдельиым камерам полости стояка, которые отделяются друг от друга. В дальнейшем процесс затвердевания идет самостоятельно, автономно в каждом секционном кокиле 1, 2, 3 и 4. В результате, как это видно из фиг. 6, на которой показана финншная, окончательная стадня кристаллизации, каждая секция кокилей 1, 2, 3 и 4 не связана в области стояка закристаллизовавшимся металлом, а отделена пустотелыми пространствами 34, 35 и 36 в соответствующих камерах стояка, благодаря чему удаление отливок из кокилей производится без разрушения литниковой системы (так как она автоматически разрушается в процессе кристаллизации), но путем отделенпя друг от друга секционных кокилей с разрушением только центрового песчаного стержпя iO. Это имеет большое преимущество по сравнению со всеми известными формами не только в том, что иоявляется возможносгь лучше организовать нроизводственный процесс (выбивку, очцстку, отжиг, отделение литниковой с стемы от отливок и т. д.) с соблюдением всех технологических пара.метров, но и применить предлагаемую форму для всех без исключения сплавов: сталей (обычных и легированных), высокопрочных чугунов с шаровидной формой графита, «тегированных чугунов, цветных сплавов, в том числе для снлавов с новышенной склонностью к образованию трещин, например высоколегироваппых сталей, содержащих повышенное количество карбндообразующпх элемептов (хрома, молибдена, вольфрама и т. д.), когда отделение литниковой системы от отливок требует большой осторожности, когда тепловую резку применить невозмо: но, а требуется механическая обработка резанпем на станках (изготовление отливок из таких сплавов можно осуществить только в предлагаемой форме).

Описываемая литейная стопочная форма сочетает в себе преимущества известных стопочных форм (экономия нроизводственных нлощадей, благоприятные условия кристаллизации в металлических формах) и позволяет получить новый эффект: в процессе кристаллизации автоматически происходит отделепие, разрыв металла в области стояка по отдельным камерам таким образом, что все секции кокилей отделены друг от друга и кристаллпзацпя- металла в иих происходит самостоятельно, автономно, независимо от смежиых секц)Й.

Предмет изобретения

1.Литейная стопочная форма, включающая секционт1ые кокили, установленный в середине кокилей песчапый стержень, образующий полость стояка с системой литниковых ходов, связывающих полость ф.ормы с полостью стояка, о т л н ч а ю щ а я с я тем, что, с целью упрощения технологии удаления отливок из секционных кокилей и расширения номенклатуры ,титья, песчаный стержень со стороны полости стояка снабжен выступами, образующими местные иережимы поперечного сечения стояка, причем каждый выступ расположен в вертикальной полости между полостями формы в секционных кокилях.

2.Литейная стопочная форма по п. 1, отличающаяся тем, что отношение площади поперечных сечений по,тости стояка к п,тощади поперечных сечений каиалов с местными нережимами равно 1,5-20:1.

Ю // .

7/

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная стопочная форма | 1980 |

|

SU900958A2 |

| Литейная стопочная форма | 1979 |

|

SU772701A1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| Центробежная стопочная форма | 1977 |

|

SU698718A1 |

| Литейная стопочная форма | 1978 |

|

SU764843A1 |

| Стопочная форма | 1981 |

|

SU988443A1 |

| Литейная стопочная форма | 1975 |

|

SU737110A2 |

| Центробежная литейная машина с вертикальной осью вращения | 1987 |

|

SU1426695A1 |

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| ЛИТЕЙНАЯ ФОРМА КОРПУСА КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2660143C2 |

щтщ.

шшшшш

15,16,t7

W 25

2

10

Авторы

Даты

1975-09-30—Публикация

1974-04-19—Подача