Изобретение касается фидерных питателей, снабжающих стекло.формующие машины дозированными порциями стекломассы.

В существующих фидерных питателях регулировка веса капли осуществляется вручную, что обусловливает колебание веса капли стекломассы в щироких пределах, следовательно, получение более легковесного или тяжеловесного стеклоизделия.

Колебание.веса капли стекла снижает качество изделий и увеличивает брак. Съем стекломассы с ванной печи происходит неравномерно, что отражается на качестве варки стекла, колеблет уровень стекломассы в ванной печи и нарушает ее температурный режим, а это дает дополнительный брак на изделиях в виде пузыря, мошки, камня в стекле и т. п.

Предлагаемый регулятор позволяет автоматизировать регулировку веса капли в зависимости от занимаемого ею положения в черновой форме машины.

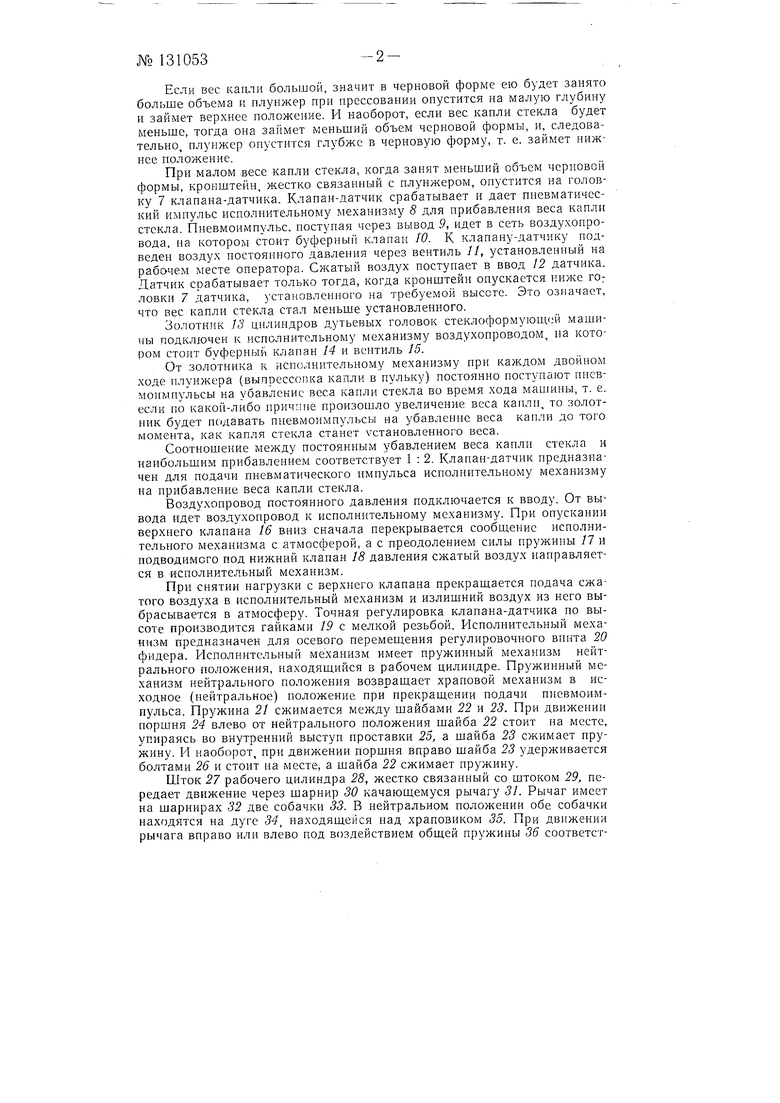

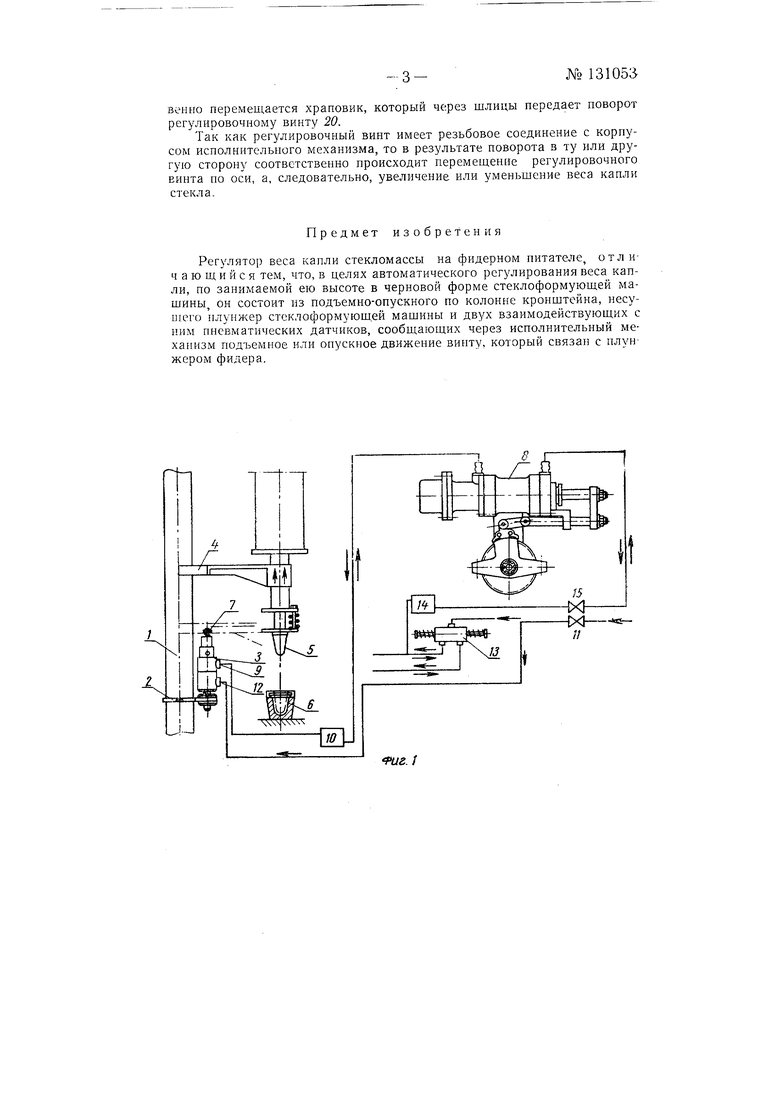

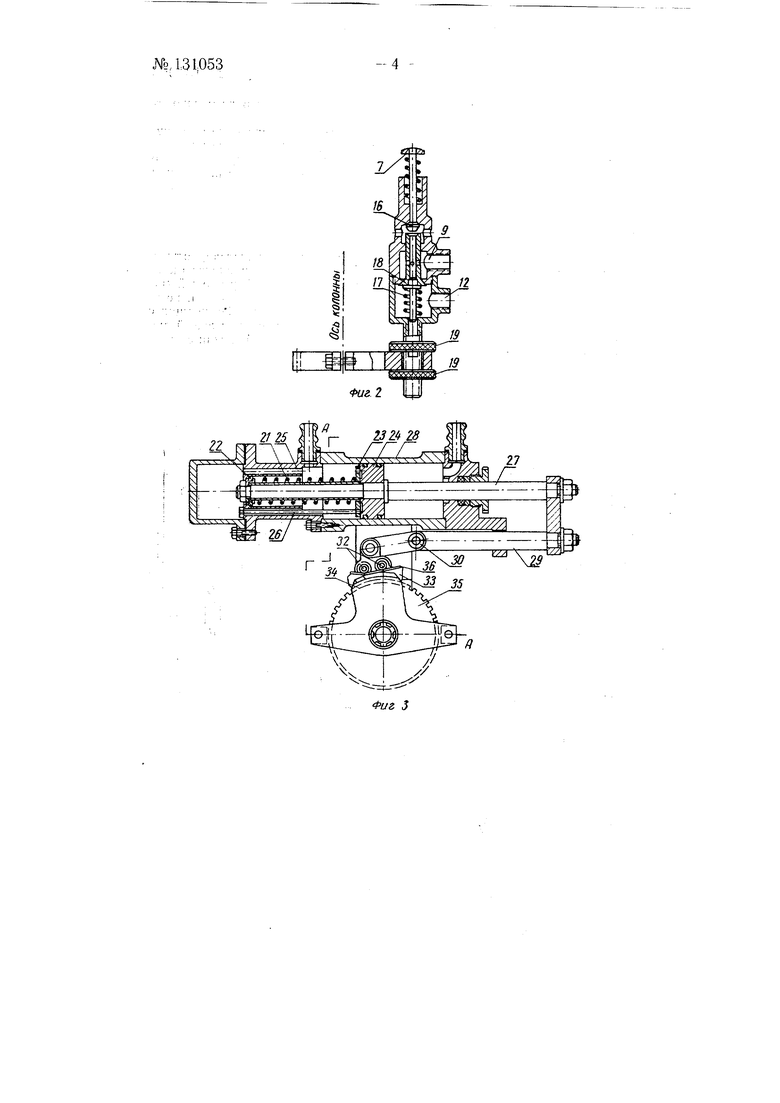

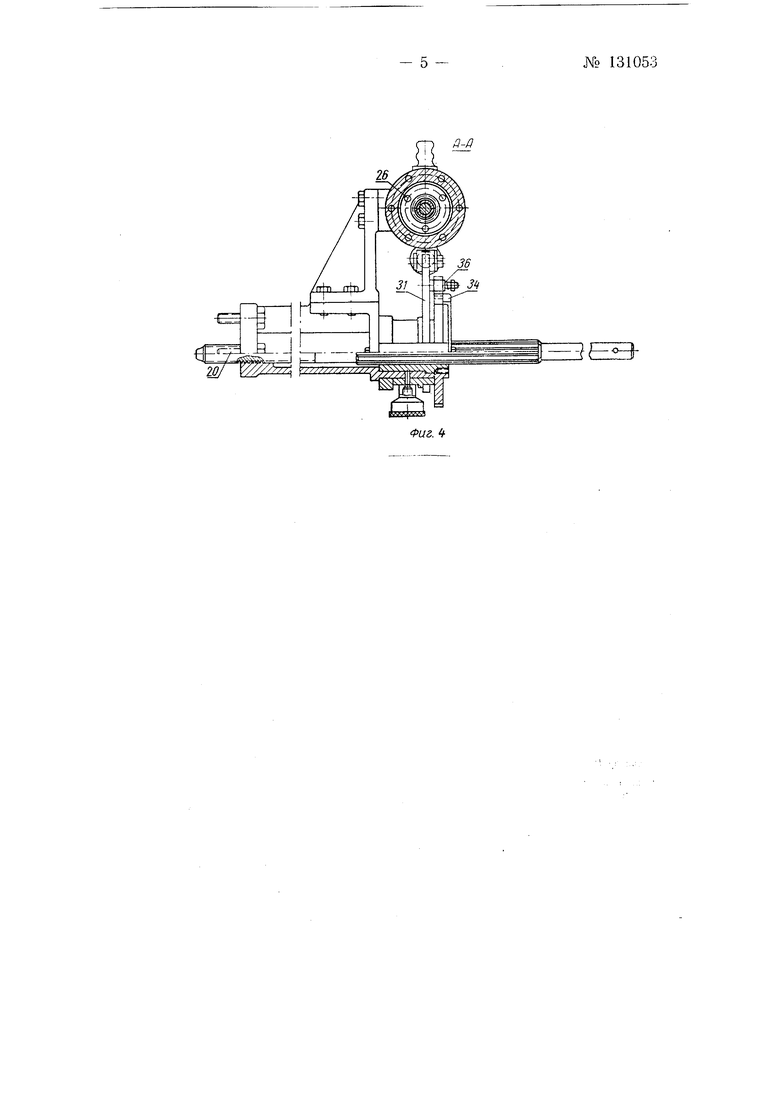

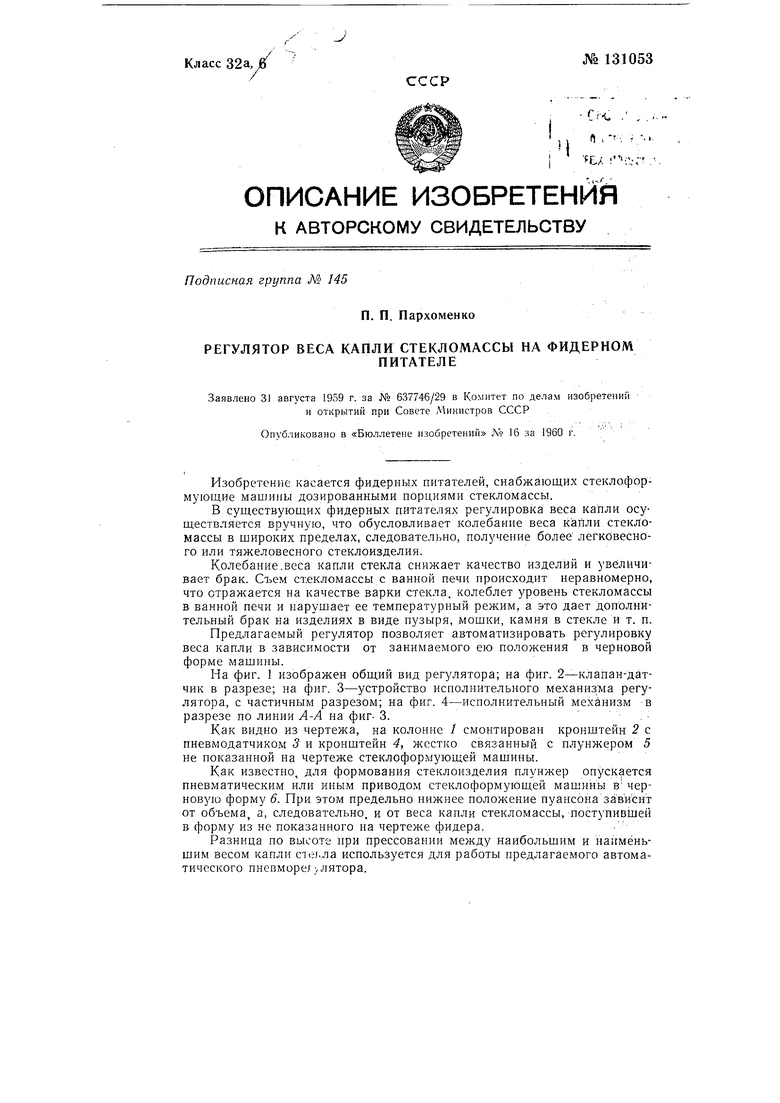

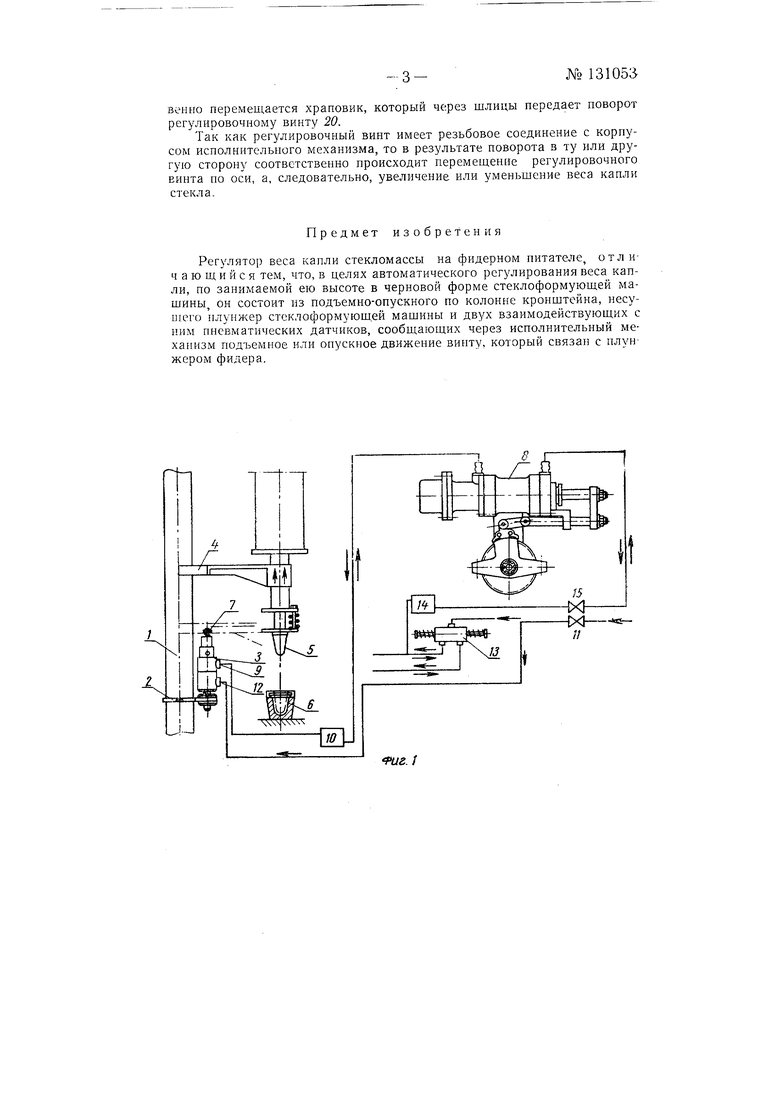

На фиг. 1 изображен общий вид регулятора; на фиг. 2-клапан-датчик в разрезе; на фиг. 3-устройство исполнительного механизма регулятора, с частичным разрезом; на фиг. 4-исполнительный механизм в разрезе по линии А-А на фиг- 3.. Как видно из чертежа, на колонне / смонтирован кронштейн 2 с пневмодатчиком 3 и кронштейн 4, жестко связанный с плунжером 5 не показанной на чертеже стеклоформующей машины.

Как известно, для формования стеклоизделия плунжер опускается пневматическим или иным приводом стеклоформующей машины в черновую форму 6. При этом предельно нижнее положение пуансона зависит от объема, а, следовательно, и от веса капли стекломассы, поступившей в форму из не показанного на чертеже фидера.

Разница по высоте при прессовании между наибольшим и наименьшим весом капли стет.ла используется для работы предлагаемого автоматического пневморе; лятора.

№ 131053-2Если вес капли большой, значит в черновой форме ею будет занято больше объема к плунжер при прессовании опустится на малую глубину и займет верхнее положение. И наоборот, если вес капли стекла будет меньше, тогда она займет меньший объем черновой формы, и, следовательно, плунжер опустится глубже в черновую форму, т. е. займет нижнее положение.

При малом весе капли стекла, когда занят меньший объем черновой формы, кронштейн, жестко связанный с плунл ером, опустится на головку 7 клапана-датчика. Клапан-датчик срабатывает и дает пневматический импульс исполнительному механизму 8 для прибавления веса капли стекла. Пневмоимпульс, поступая через вывод 9, идет в сеть воздухопровода, на котором стоит буферный клапан fO. К клапану-датчику подведен воздух постоянного давления через вентиль 11, установленный на рабочем месте оператора. Сжатый воздух поступает в ввод 12 датчика. Датчик срабатывает только тогда, когда кронштейн опускается ннжс го: ловки 7 датчика, установленного на требуемой высоте. Это означает, что вес капли стекла стал меньше установленного.

Золотник 13 цилиндров дутьевых головок стеклоформуюнлей машины подключен к исполнительному механизму воздухопроводом, на котором стоит буферный клапан 14 и вентиль 15.

От золотника к исполнительному механизму при каждом двойном ходе плунжера (выпрессовка капли в пульку) постоянно поступают ппевмоигдпульсы на убавление веса капли стекла во время хода машииы, т. е. если но KaKoii-либо причине произошло увеличение веса капли, то золотник будет подавать пневмоимпульсы на убавление веса канли до того момента, как капля стекла станет установленного веса.

Соотношение между постоянным убавлением веса капли стекла и наибольшим прибавлеиием соответствует 1 : 2. Клапан-датчик предназначен для подачи пневматического импульса иснолиительному механизму на прибавление веса капли стекла.

Воздухопровод постоянного давления подключается к вводу. От вывода идет воздухопровод к исполнительному механизму. При опускании верхнего клапана 16 вниз сначала перекрывается сообшенис исполнительного механизма с атмосферой, а с преодолением силы нружины 17 и подводимого под нижний клапан 18 давления сжатый воздух направляется в исполнительный механизм.

При снятии нагрузки с верхнего клапана прекрашается подача сжатого воздуха в исполнительный механизм и излишний воздух из него выбрасывается в атмосферу. Точная регулировка клапана-датчика по высоте производится гайками 19 с мелкой резьбой. Исполнительный механизм предназначен для осевого перемешения регулировочного винта 20 фидера. Исполнительный механизм имеет пружинный механизм нейтрального положения, находяш,ийся в рабочем цилиндре. Пружинный механизм нейтрального положения возвраш,ает храповой механизм в исходное (нейтральное) ноложение при прекрашении подачи пиевмоимпульса. Пружина 21 сжимается между шайбами 22 и 23. При движении поршня 24 влево от нейтрального положения шайба 22 стоит на месте, упираясь во внутренний выступ проставки 25, а шайба 23 сжимает иружину. И наоборот, при движении поршня вправо шайба 23 удерживается болтами 26 и стоит на месте, а шайба 22 сжимает пружину.

Шток 27 рабочего цилиндра 28, жестко связанный со штоком 29, передает движение через шарнир 30 качающемуся рычагу 31. Рычаг имеет на шарнирах 32 две собачки 33. В нейтральном положении обе собачки находятся на дуге 54, находящейся над храповиком 35. При движении рычага вправо или влево под воздействием общей пружины 36 соответственно перемещается храповик, который чорез шлицы передает поворот регулировочному винту 20.

Так как регулировочный винт имеет резьбовое соединение с корпусом исполнительного механизма, то в результате поворота в ту или другую сторону соответственно происходит перемещение регулировочного винта но оси, а, следовательно, увеличение или уменьщение веса капли стекла.

Предмет изобретения

Регулятор веса капли стекломассы на фидерном питателе, отличающийся тем, что, в целях автоматического регулирования веса капли, по занимаемой ею высоте в черновой форме стеклоформующей машины, он состоит из подъемно-опускного по колонне кронштейна, несущего плунжер стеклоформующей машины и двух взаимодействующих с ним пневматических датчиков, сообщающих через исполнительный механизм подъемное или опускное движение винту, который связан с плунжером фидера.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ВЕСА КАПЛИ СТЕКЛОМАССЫ СТЕКЛОФОРМУЮЩИХ | 1973 |

|

SU404781A1 |

| Вакуумно-выдувная машина для стеклянной тары | 1954 |

|

SU107591A1 |

| Секционная стеклоформующая машина | 1973 |

|

SU653221A1 |

| Конвейерная высокопроизводительная машина для выработки из стекломассы флаконов для антибиотиков | 1955 |

|

SU104832A1 |

| УСТРОЙСТВО для ФОРМОВАНИЯ ДВУХСЛОЙНОГО СТЕКЛА | 1969 |

|

SU250394A1 |

| УПРАВЛЕНИЕ МНОГОСЕКЦИОННОЙ МАШИНОЙ | 2002 |

|

RU2286960C2 |

| УПРАВЛЕНИЕ МНОГОСЕКЦИОННОЙ МАШИНОЙ | 2002 |

|

RU2285671C2 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ ПО ВРЕМЕНИ ВЫСТОЯ С АВТОМАТИЧЕСКИМ РЕГУЛИРОВАНИЕМ МОМЕНТА ПЕРЕКЛЮЧЕНИЯ ДАВЛЕНИЯ | 2012 |

|

RU2603861C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СТЕКЛОМАССЫ | 1991 |

|

RU2031088C1 |

| УПРАВЛЕНИЕ МНОГОСЕКЦИОННОЙ МАШИНОЙ | 2002 |

|

RU2286959C2 |

Риг.

Авторы

Даты

1960-01-01—Публикация

1959-08-31—Подача