Предметом изобретения является вакуумно-выдувная машина для изготовления стеклянной тары большой емкости (бутылей, баллонов и т. п.).

Известные машины указанного типа, оборудованные фидерным нитанием, опрокидывающейся новоротной черновой и чистовой формами, а также горлоформующим механизмом, составленны,г из горлового кольца и нлунжерной головки, не обеснечивают нолучения канли стекломассы требуемых веса, вязкости и формы для производства стеклотары увеличенной емкости.

Этот недостаток устранен в описываемый ниже машине тем, что в ней применен съемный кольцевой охватывающий каплю стекломассы холодильник, а горлоформуюпшй механизм вынолнен подвижным в вертикальном направлении.

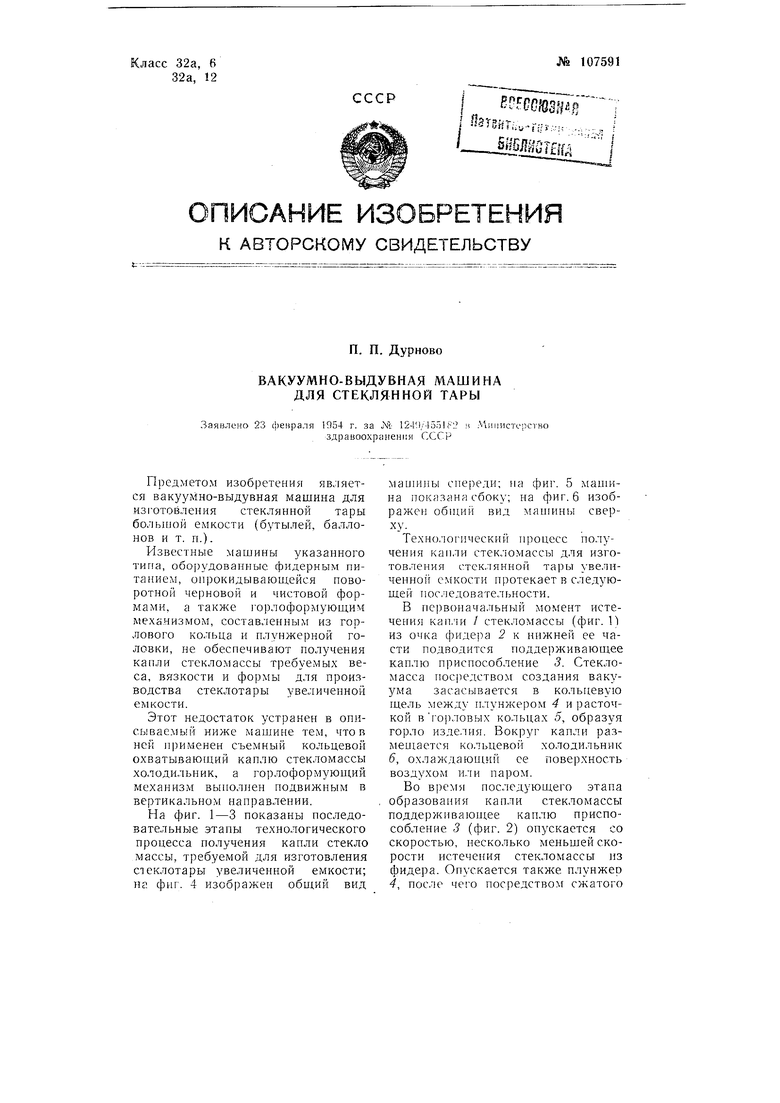

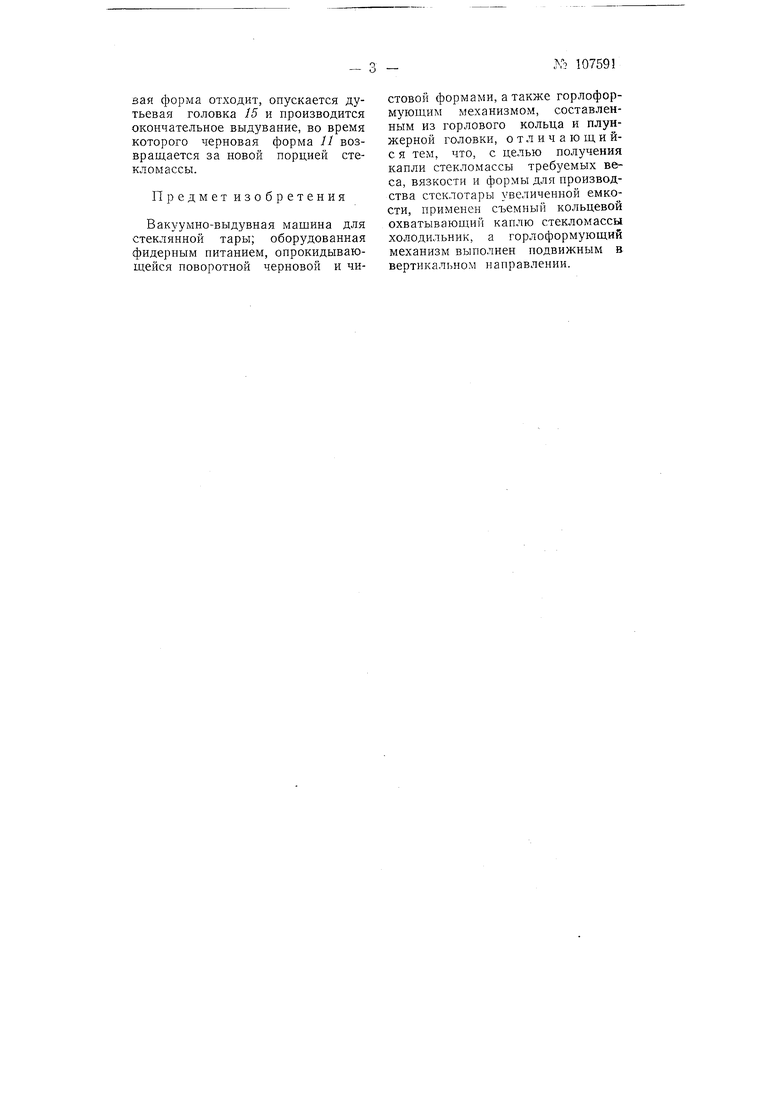

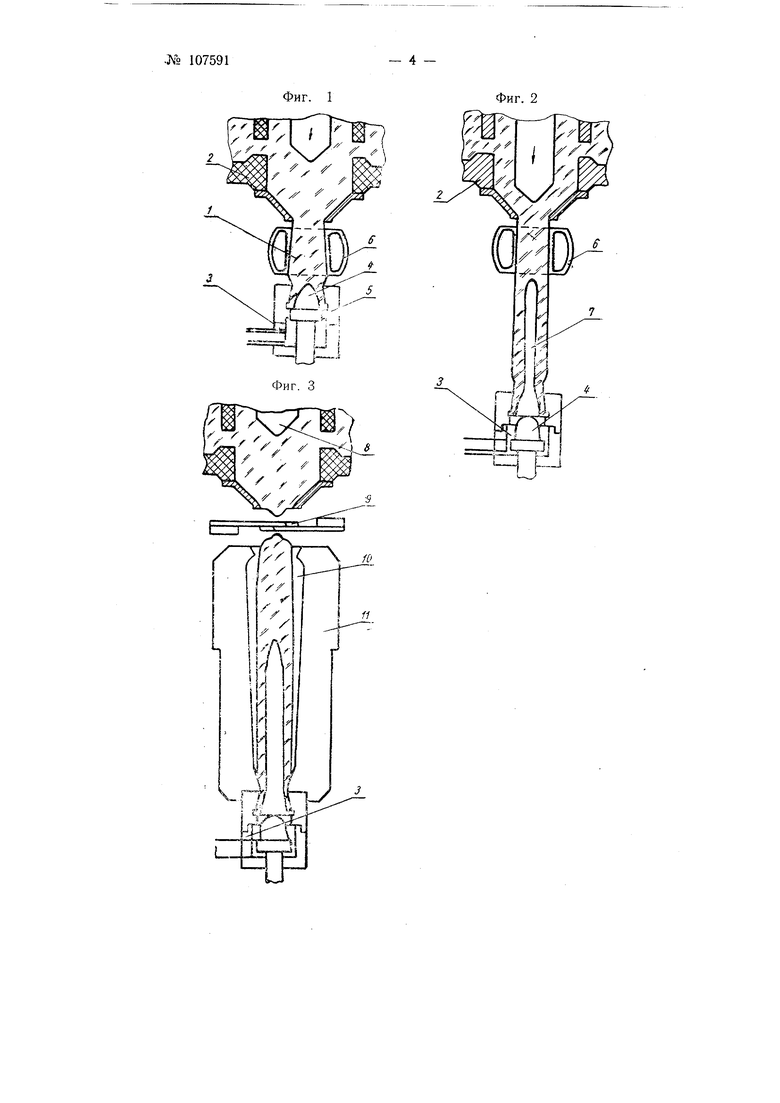

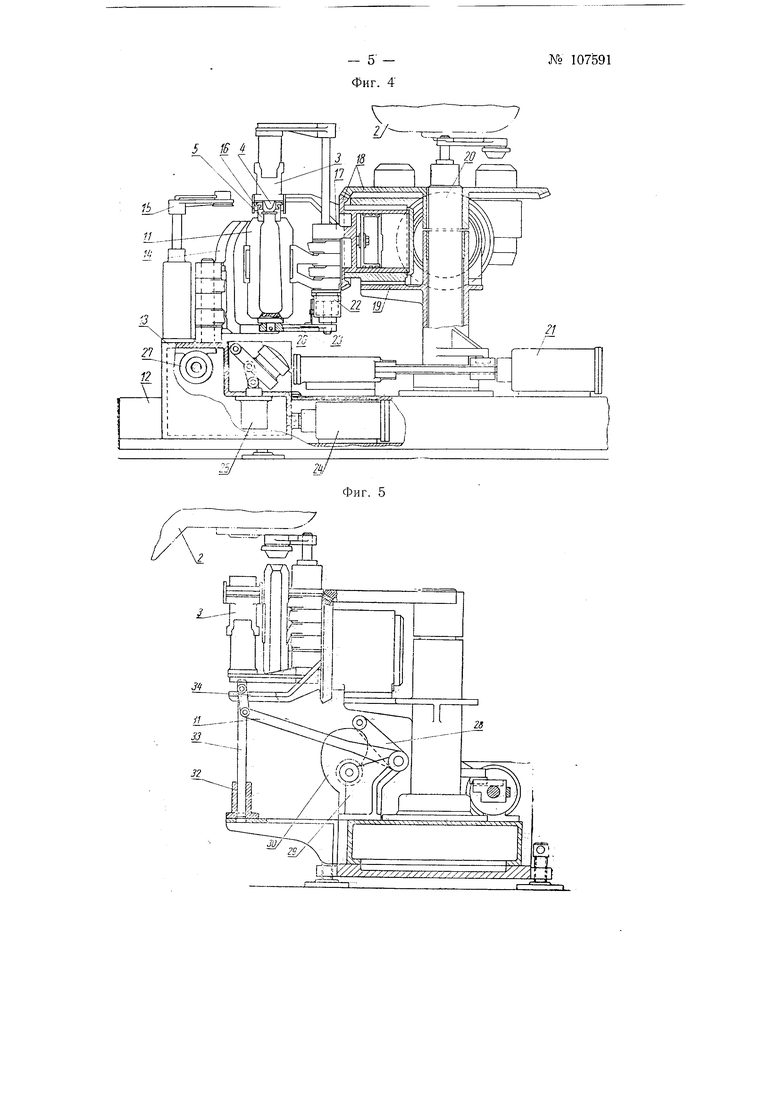

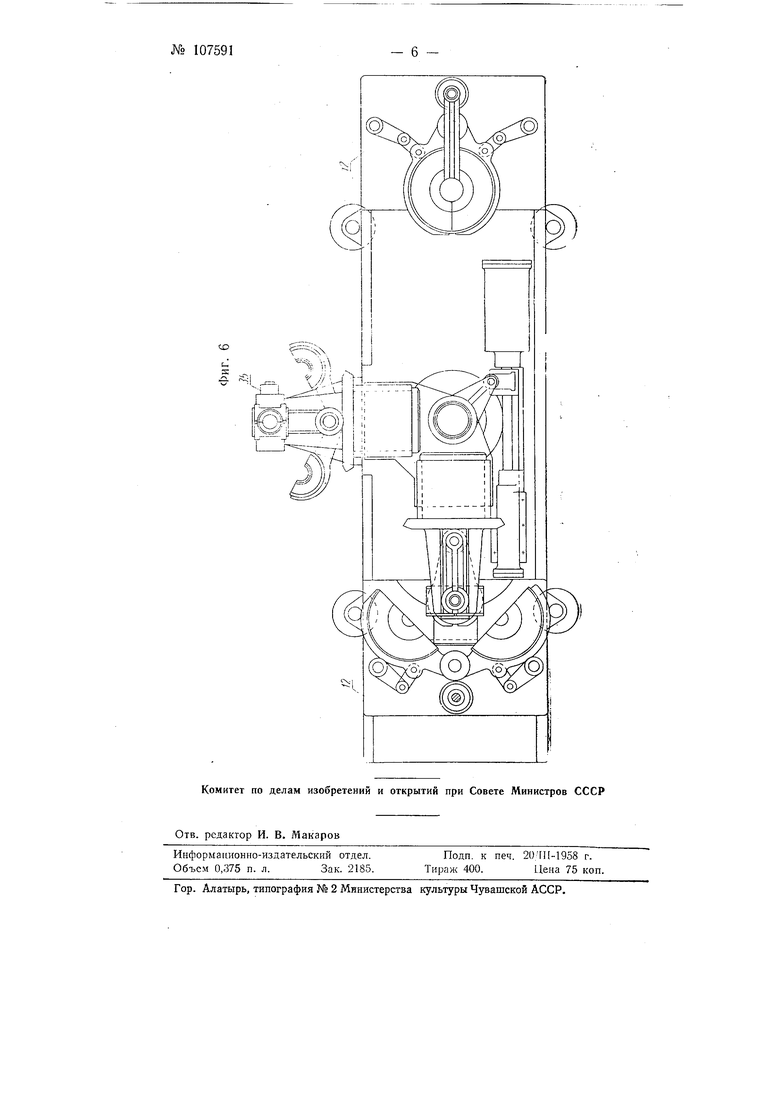

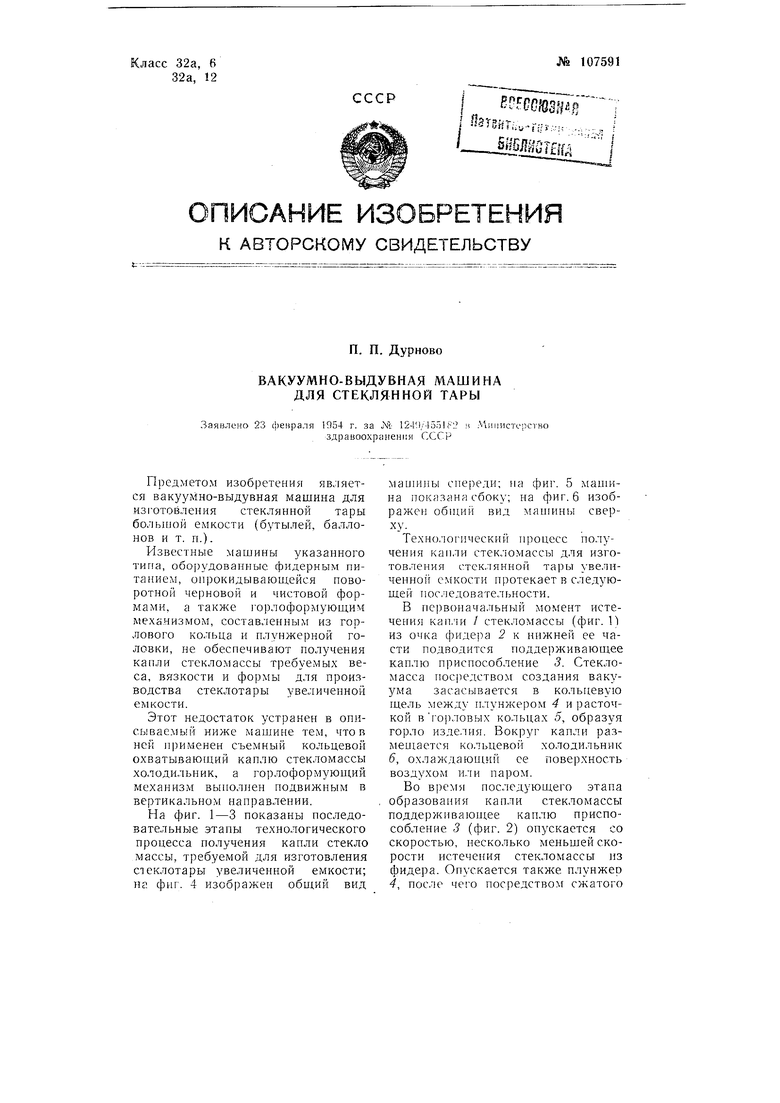

На фиг. 1-3 показаны последовательные этаны технологического процесса нолучения капли стекло массы, требуемой для изготовления стеклотары увеличенной емкости; на фиг. 4 изображен общий вид

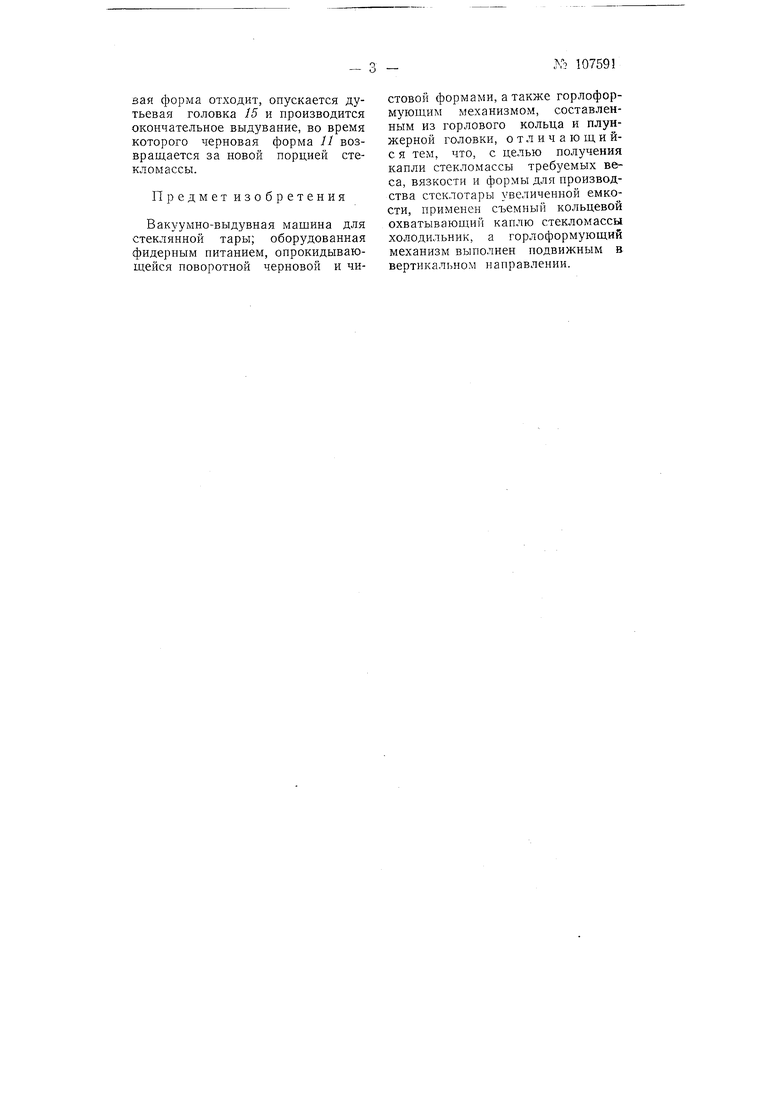

мапп-1ны спереди; на фиг. 5 машина показана сбоку; на фиг. б изображен обп1ий вид машины сверху.

Техно.югпческий процесс получения капли стек;юмассы для изготовления стеклянной тары увелнченно1 1 емкости протекает в следующей последовательности.

В нервопача.тьный момент истечения кап.ш / стекломассы (фиг. 1) из очка фидера 2 к нижней ее части подводится поддерживающее каплю приспособление 3. Стекломасса посредством создания вакуума засасывается в кольцевую щель между плунжером 4 и расточкой вг0|)ловых кольцах 5, образуя горло изделия. Вокруг капли размещается кольцевой холодильник 6, охлаждающий ее поверхность воздухом и.ти паром.

Во время последующего этапа образования капли стекломассы поддерживающее каплю приснособление 3 (фиг. 2) онускается со скоростью, несколько меньшей скорости истечения стекломассы из фидера. Онускается также плунжер 4, Hoc.ie чего посредством сжатого

воздуха в капле стекломассы продувается канал 7.

Во время заключительного этапа образования кайли стекломассы приспособление 3 (фиг.3) отводится в крайнее нижнее положение, холоди.чьник отходит в сторону, плунжер 8 фидера поднимается вверх, а капля, отрезанная отсекателем 9 от струи стекломассы, попадает в нолость 10 формы 11 для дальнейи1ей обработки.

Вакуумно-выдувная устроена следующим образом.

На плите 12 (фиг. 4) машины установлены две колонки 13, несунще чистовые формы 14 и механизм дутьевой головки 15. Горловые кольца 5 поддерживающего каплю приспособления 5 установлены в параллельных клещах 16. Черновые формы // укреплены в новоротном механизме 17, предназначенном для новорота посредством двух конических шестерен 18 этих форм в вертикальной плоскости на 180°. Поворот формы // происходит при повороте стола 19 на 90° в горизонтальной нлоскости. Повороты стола 19., установленного на стойке 20, осуществляются посредством нневматического цилиндра 21.

Механизм 22 служит для закрывания черновой формы колпаком 23, а механизм 24-для приведения в возвратно-поступательное движение колонки 13. На этой коконке смонтирован также механизм 25 опускания поддона 26 чистовой формы 14 и механизм 27 закрывания этих форм.

Подъем и опускание ноддерживаюшего каплю стекломаесы приспособления 3, являющегося одновременно поддоном черновой формы, осуществляется от привода фидерной системы посредством рычажно-кулачкового механизма.

Указанный механизм снабжен рычагом 28 (фиг. 5), установленным на кронщтейне 29 и приводимым в качательное движение посредством кулачка 30.

Рычаг 31, закрепленный на одной оси с рычагом 28, приводит в прямолинейное движение свободно установленный во втулке 32 стержень 33. Приспособление 3 при крайне.м нижнем положении опирается на кронщтейн 34 и фиксируется стопором 35 (фиг. 6).

Механизмы машины приводятся в действие сжатым .воздухом. Управление работой этих механизмов осуп1,ествляется посредством синхронизатора обычного типа.

Работа машины протекает в следующей последовательности. В начальный момент вытекания стекломассы из очка фидера механизм 3 под действием рычагов 28, 31 и кулачка 30 поднимается вверх; при этом закрываются кольца 5 и поднимается плунжер 4.

После опускания стекломассы на кольца 5 включается вакуум, и стекломасса заполняет кольцевую щель между этими кольцами и плунжером 4.

Затем приспособление 5 начинает опускаться, причем в конце движения указанного приспособления опускается также плунжер 4 и подается сжатый воздух, расширяющий канал в пульке стекломассы. Во время расширения канала опускание приспособления 3 ускоряется, что предохраняет пульку от раздувания в стороны.

Далее верхнее отверстие черновой формы // закрывается колпаком 23, при этом расширение пульки усиливается и продолжается до момента ее передачи в чистовую форму 14.

Под действием пневматического цилиндра 21 черновая форма // поворачивается на 90° в горизонтальной плоскости в сторону чистовой формы 14, а другая черновая форма при этом подходит под фидер. Одновременно с поворотом формы // в горизонтальной плоскости происходит ее поворот в вертикальной плоскости на 180° в положение горлом вверх.

После этого чистовая форма 14 подви ается к черновой форме //, колнак 23 отходит в сторону, черновая форма открывается, поддон 26 поднимается вверх, а чистовая форма закрывается, и происходит первое расщиренне изделия в закрытых горловых кольцах. Затем горловые кольца раскрываются, чистовая форма отходит, опускается дутьевая головка 15 и производится окончательное выдувание, во время которого черновая форма // возвращается за новой порцией стекломассы.

Предмет изобретения

Вакуумно-выдувная машина для стеклянной тары; оборудованная фидерным питанием, опрокидывающейся поворотной черновой и чистовой формами, а также горлоформующим механизмом, составленным из горлового кольца и плунжерной головки, отличающийс я тем, что, с целью получения капли стекломассы требуемых веса, вязкости и формы для производства стеклотары увеличенной емкости, применен съемный кольцевой охватывающий каплю стекломассы холодильник, а горлоформующий механизм выполнен подвижным в вертикальном направлении.

Фиг. 3

L.,

Фиг. 2

№ 107591

5

Фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для выработки стекольных изделий с использованием круглого стола | 1934 |

|

SU49084A1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1970 |

|

SU427905A1 |

| Конвейерная высокопроизводительная машина для выработки из стекломассы флаконов для антибиотиков | 1955 |

|

SU104832A1 |

| Прессовыдувная стеклоформующая машина | 1978 |

|

SU933642A1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛ51 ВЫРАБОТКИ СТЕКЛОТАРЫ | 1970 |

|

SU269436A1 |

| Регулятор веса капли стекломассы на фидерном питателе | 1959 |

|

SU131053A1 |

| Вакуумно-выдувная машина | 1977 |

|

SU620435A1 |

| Прессовыдувная стеклоформующая машина | 1977 |

|

SU711526A1 |

| Вакуумно-выдувная машина для стеклянной тары большой емкости | 1952 |

|

SU99601A1 |

| Способ формирования черновой заготовки горлом вверх при изготовлении узкогорлой стеклотары и комплект форм для его реализации | 2020 |

|

RU2756502C1 |

to

t-, s

Авторы

Даты

1957-01-01—Публикация

1954-02-23—Подача