I

Изобретение относится к стеклоформуюшим машинам и может найти применение при производстве полых стеклоиаделий.

Известна секционная стеклоформуюшая машина, содержащая каплераспределитель, черновые и чистовые стеклоформы, лотки, направляющие порции стекломассы в черновые стеклоформы сверху, механизмы переноса держателей горловых колец с пневмоприводами и прессующие плунжеры с пневмоприводами для их перемещения. На этой машине черновые стеклоформы расположены горловым отверстием вниз, а чистовые - горловым отверстием вверх. Конец каждого из лотков, направляющего порцию стекломассы в соответствуюшую черновую стеклоформу, расположен над последней. Механизмы переноса держателей горловых колец разметены между черновыми и чистовыми стеклоформами. Плунжеры секций этой машины жестко закреплены на пневмоприводах l ,

Недостатком этой стеклоформующей машины являются некачественное изго- товление толстостенных стеклоизде; 1Нй и невозможность изготовления тонкостенных изделий; относительно сложное обслуживание этой машины из-за неудобного размещения на секции механизма переноса держателей горловых колец в жесткого закрепления плунжера на их пневмоприводах в труднодоступном месте.

Цель изобретения - улучшение качества стеклоизделий и упрощение обслуживания машины.

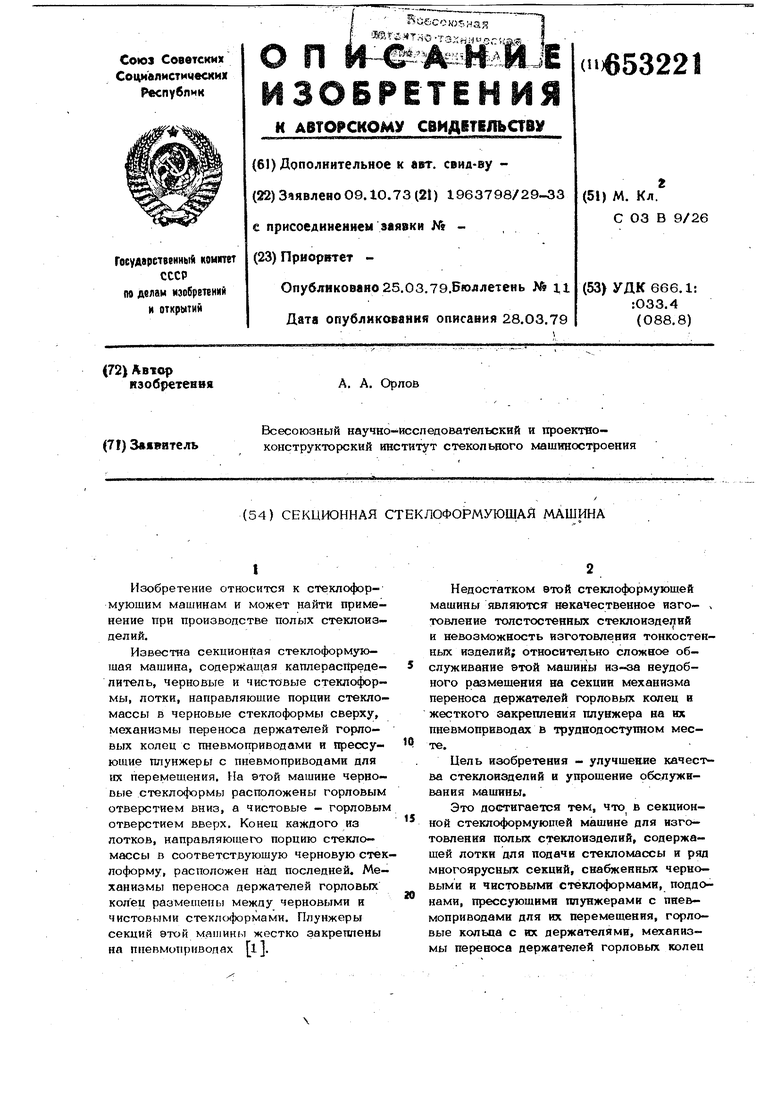

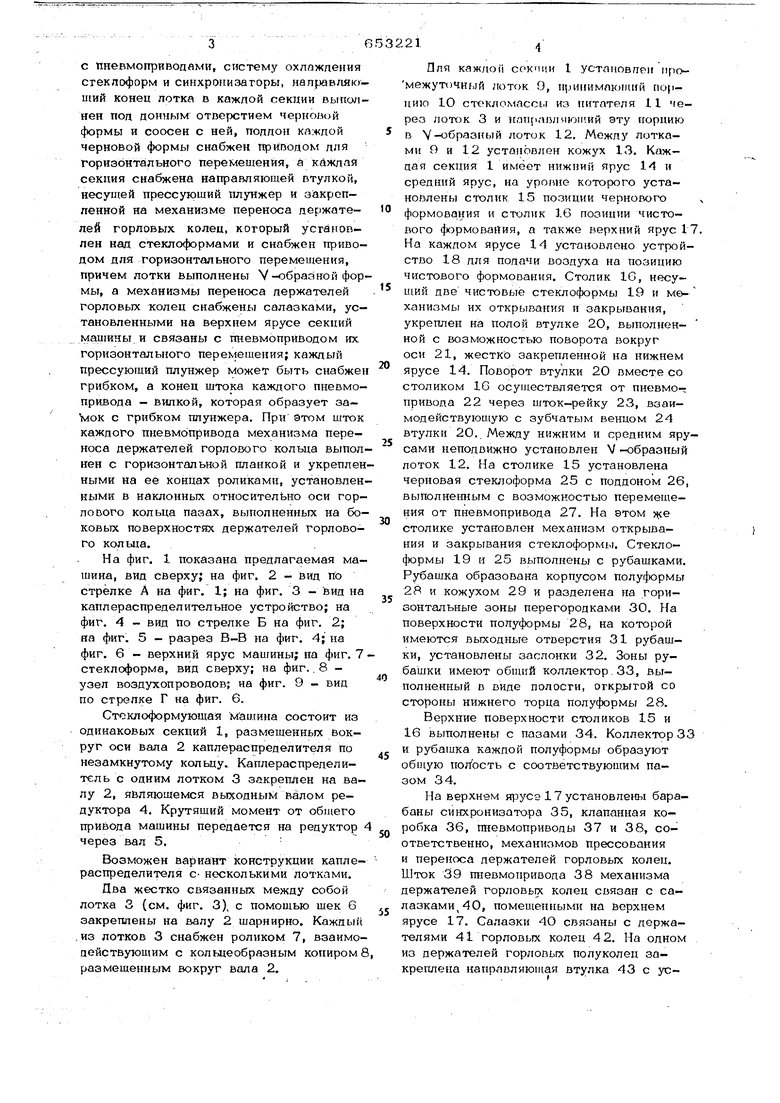

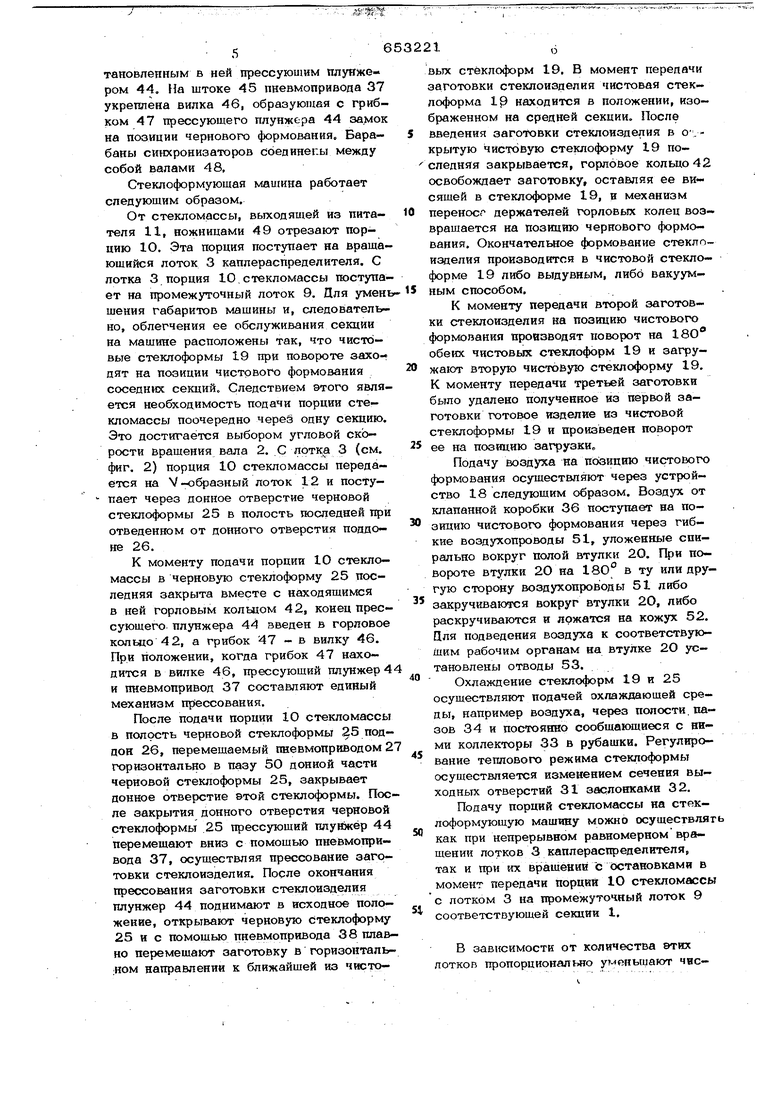

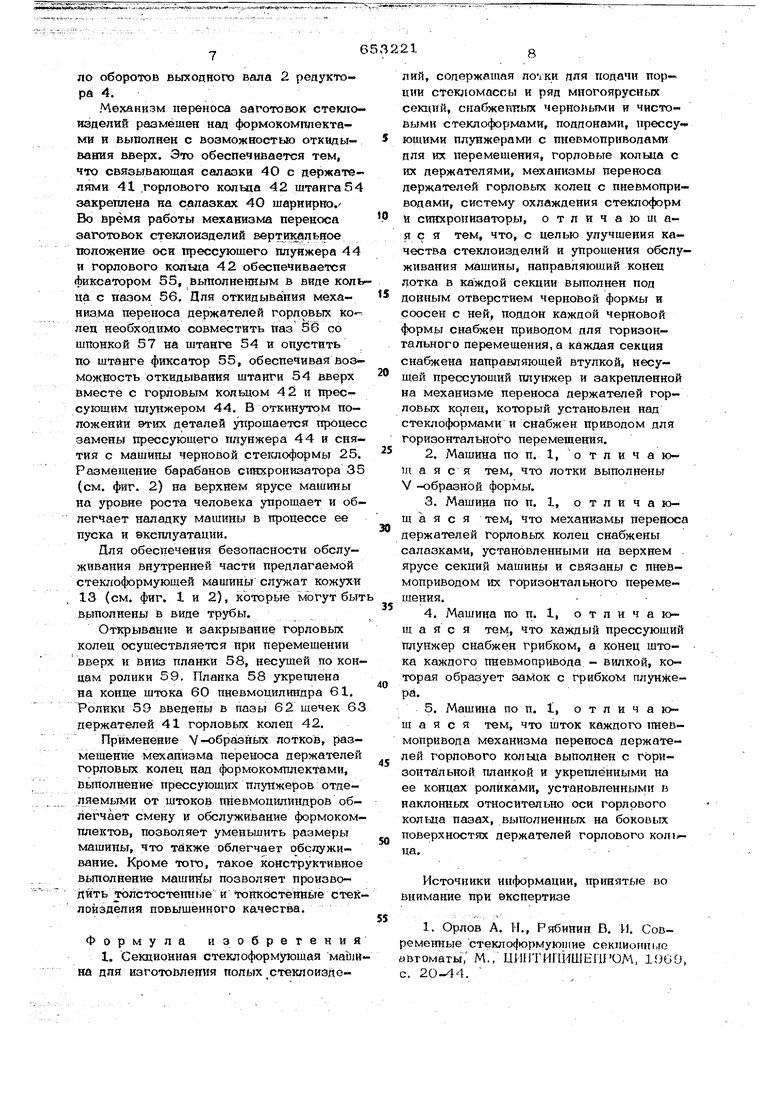

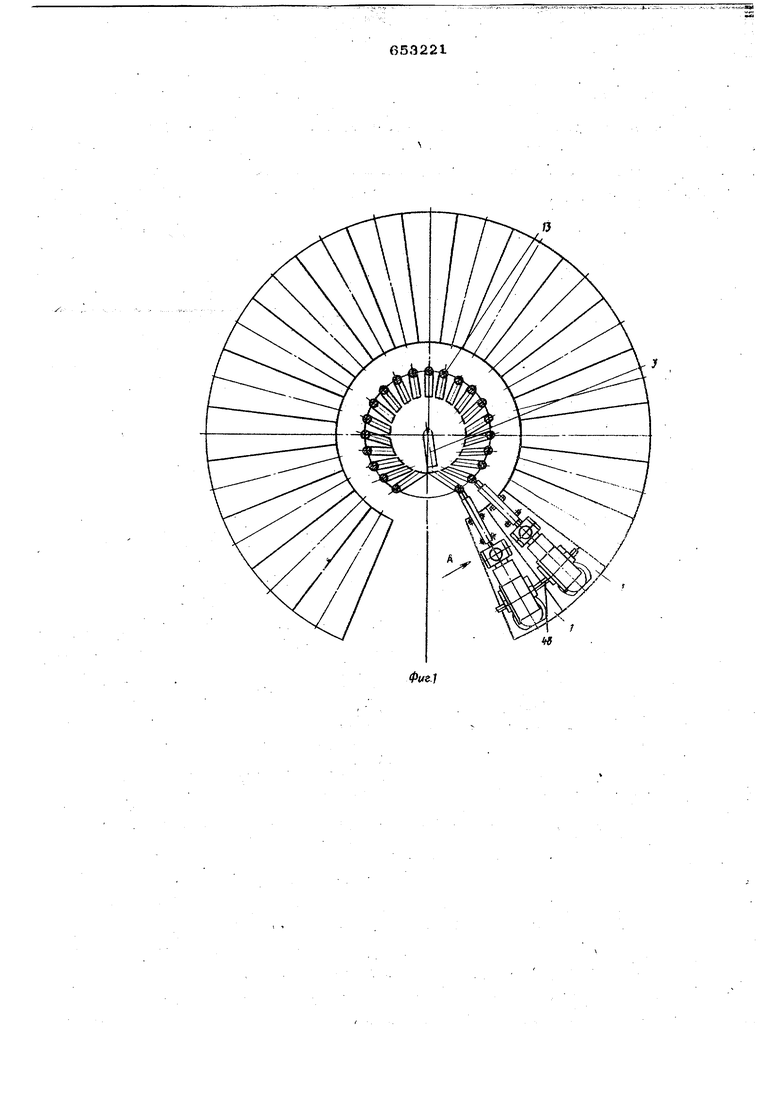

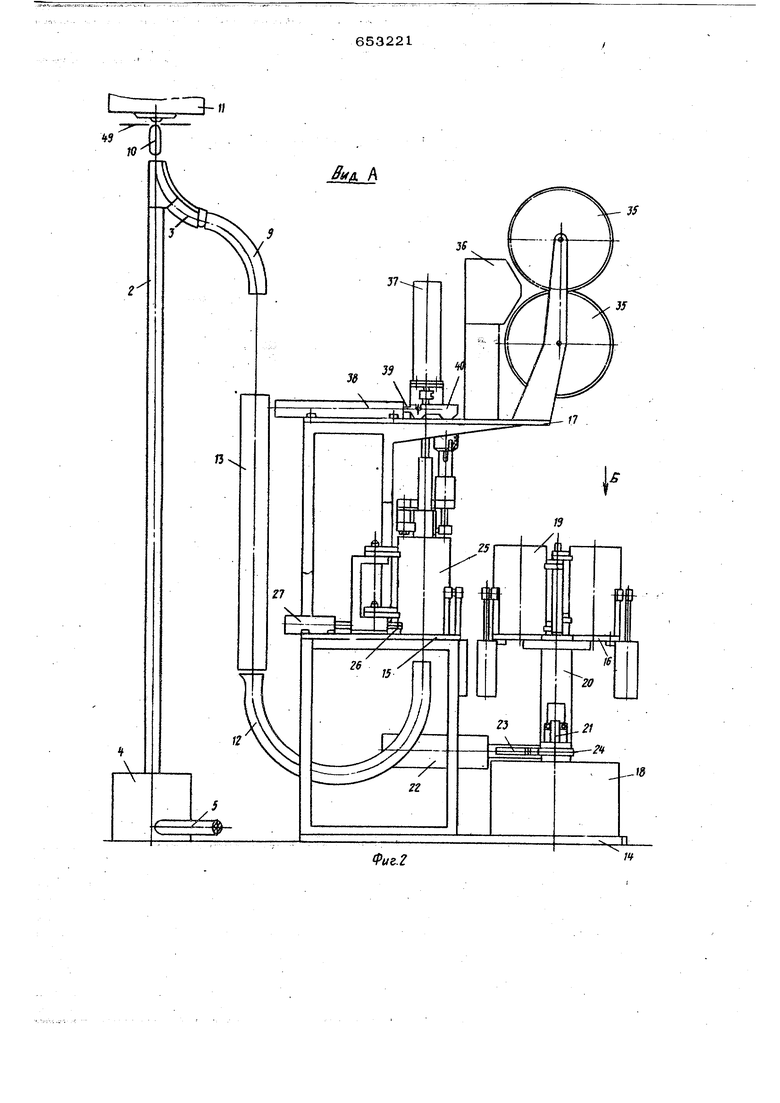

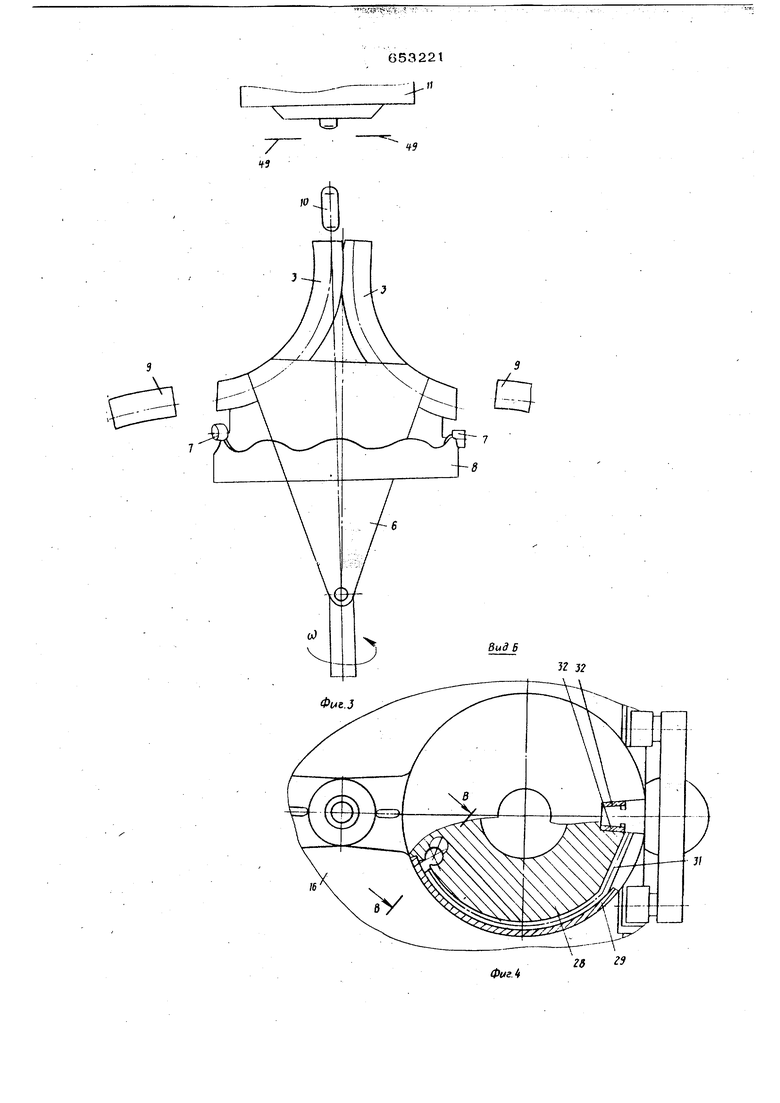

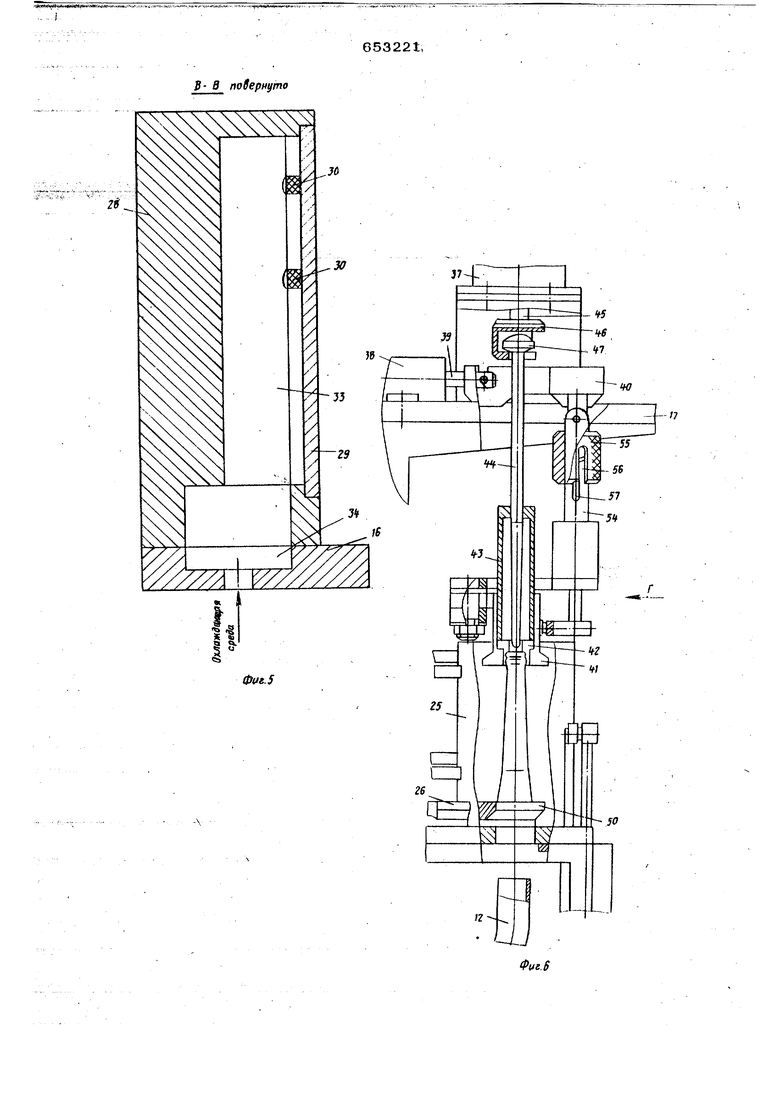

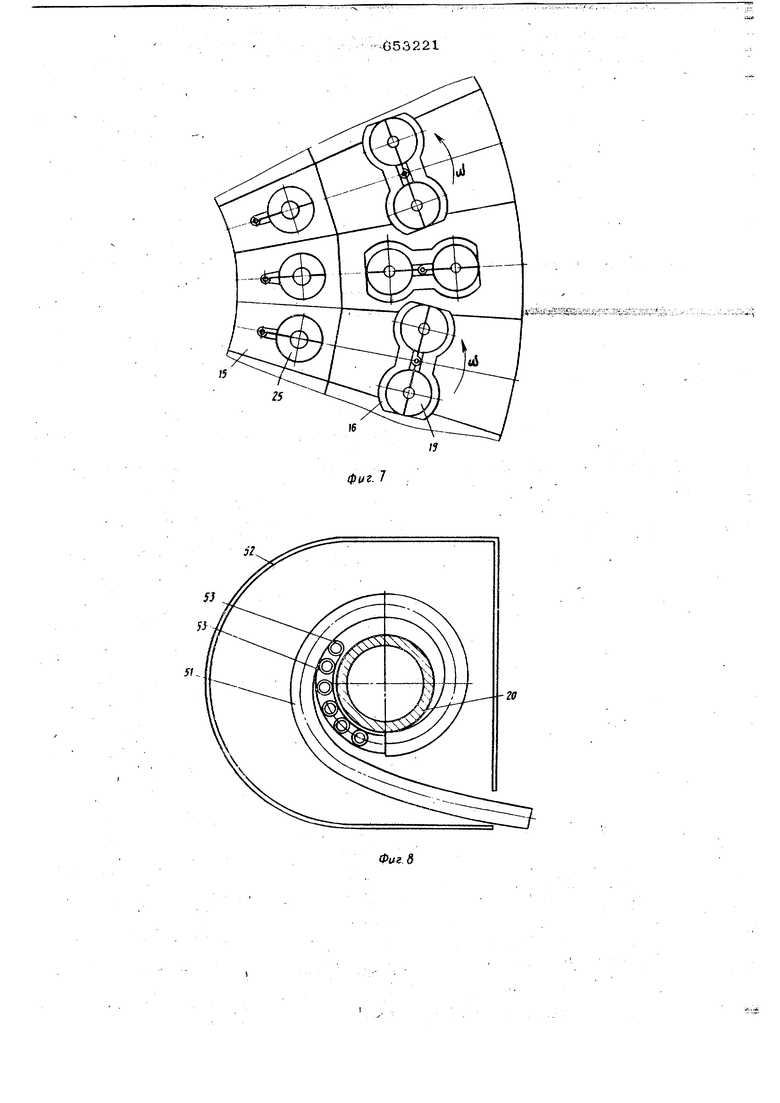

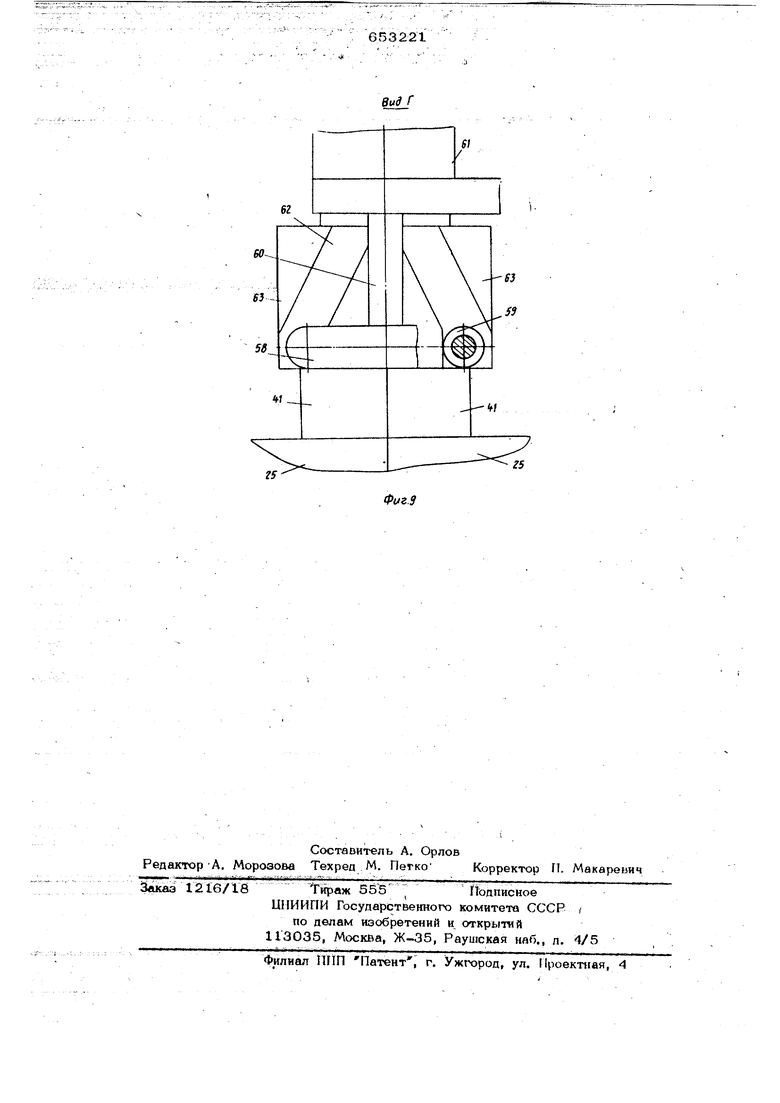

Это достигается тем, что в секционной стеклоформуюшей машине для изготовления полых стеклоизделий, содержащей лотки для подачи стекломассы и ряд многоярусных секций, снабженных черновыми и чистовыми стеклоформами, поддонами, прессующими плунжерами с пневмоприводами для их перемещения, горловые кольца с их держателями, механизмы переноса держателей горловых колец с пневмогтривопамн, систему охлаждения стеклоформ и синхронизаторы, направ/шюишй конец лотка в каждой секции выполнен под дойным отверстием чернов ;й формы и соосен с ней, поддон клжпой черновой формы снабжен приводом для горизонтального перемещения, а каждая секция снабжена направляющей втулкой, несущей прессующий плунжер и закрепленной на механизме переноса держателей горловых колец, который установлен над стеклоформами и снабжен приводом для горизонтального перемеи1ения, причем лотки выполнены V-об раа но и фор мы, а механизмы переноса держателей горловых колец снабжены салазками, установленными на верхнем ярусе секций машины и связаны с пневмоприводом их горизонтального перемещения; каждый прессующий плунжер может быть снабже грибком, а конец штока каждого пневмопривода - вилкой, которая образует заYvdoK с грибкам плунжера. При Этом шток каждого пневмопривода механизма переноса держателей горлового кольца выпол нен с горизонтальной планкой и укреплен ными на ее концах роликами, установлен ными в наклонных относительно оси горлового кольца пазах, выполненных на бо ковых поверхностях держателей горлового кольца. На фиг. 1 показана предлагаемая машина, вид сверху; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид на каплераспределительное устройство; на фиг. 4 - вид по стрелке Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - верхний ярус машины; на фиг. 7 стеклоформа, вид сверху; на фиг.. 8 узел воздухопроводов; на фиг. 9 - вид по стрелке Г на фиг. б. Стоклоформующая машина состоит из одинаковых секций 1, размещенных вокруг оси вала 2 каплераспределителя по незамкнутому кольцу. Каплераспределитель с одним лотком 3 закреплен на валу 2, являющемся выходным валом редуктора 4. Крутящий момент от общего привода машины передается на редуктор через вал 5. Возможен вариант конструкции каплераспределителя с- несколькими лотками. Два жестко связанных между собой лотка 3 (см. фиг. 3), с помощью щек 6 закреплены на валу 2 щарнирно. Каждый .из лотков 3 снабжен роликом 7, взаимо действующим с кольцеобразным копиром размещенным вокруг вала 2. Пля кажпо11 сокпян 1 установпеи иромежут)ЧН}.1й лоток 9, прииимпюиигй порцию 10 стекломассы из питателя 11 черео поток 3 и капрпиляюишй эту порцию в V-образный лоток 12. Между лотками 9 и 12 установлен кожух 13. Каждая секция I имеет нижний ярус l и средний ярус, на уровне которого установлены столик 15 позиции чернового формования и столик 16 позиции чистового 4 эрмоваНия, а также верхний ярус 17. На каждом ярусе 14 установлено устройство 18 для подачи воздуха на позицию чистового формования. Столик 16, несущий две чистовые стеклоформы 19 и механизмы их открывания и закрывания, укреплен на полой втулке 20, выполненной с возможностью поворота вокруг оси 21, жестко закрепленной на нижнем ярусе 14. Поворот втулки 2О вместе со столиком 16 осупхествляется от пневмопривода 22 через шток-рейку 23, взаимодействующую с зубчатым венцом 24 втулки 20.. Между нижним и средним ярусами неподвижно установлен V -образный лоток 12. На столике 15 установлена черновая стеклоформа 25 с поддоном 26, выполне шым с возможностью перемещения от пневмопривода 27. На этом же столике установлен механизм открывания и закрывания стеклоформы. Стеклоформы 19 и 25 выполнены с рубащками. Рубашка образована корпусом полуформы 28 и кожухом 29 и разделена на горизонтальные зоны перегородками 30. На поверхности полуформы 28, на которой имеются выходные отверстия 31 рубащки, установлены заслонки 32. Зоны рубашки имеют общий коллектор. 33, выполненный в виде полосги, открытой со стороны нижнего торца полуформы 28. Верхние поверхности столиков 15 и 16 выполнены с пазами 34. Коллектор 33 и рубащка каждой полуформы образуют оби1ую полость с соответствующим пазом 34. На верхнем ярусэ 17 установлены барабаны синхронизатора 35, клапанная коробка 36, пневмоприводы 37 и 38, соответственно, механизмов прессования и переноса держателей горловых колец. Шток 39 пневмопривода 38 механизма держателей горловьк колец связан с салазками, 40, помещенными на верхнем ярусе 17. Салазки 4О связаны с держателями 41 горловых колец 42. На одном из держателей горловых полуколец закреплена направляющая втулка 43 с устаиовленным в ней прессующим плунжером 44, На штоке 45 пневмопривода 37 укрегатена вилка 46, образующая с грибком 47 прессующего плунжера 44 замок на позиции чернового формования. Барабаны сиюронизаторов соединег.ы между собой валами 48, Стеклоформуюшая машина работает следующим образом. От стекломассы, выходящей из питателя 11, ножницами 49 отрезают порцию 10. Эта порция поступает на вращающийся лоток 3 каплераспределителя. С лотка 3 порция 10 стекломассы поступа ет на промежуточный лоток 9. Для умен шения габаритов машины и, следовательно, облегчения ее обслуживания секции на машине расположены так, что чистовые стеклоформы 19 при повороте заходят на позиции чистового формования соседних секций. Следствием этого является необходимость подачи порции стекломассы поочередно через одну секцию. Это достигается выбором угловой скорости вращения вала 2. С лотка 3 (см. фиг. 2) порция 10 стекломассы передается на V-образный лоток 12 и поступает через донное отверстие черновой стеклоформы 25 в полость последней при отведенном от донного отверстия поддоне 26. К моменту подачи порции 10 стекломассы в черновую стеклоформу 25 последняя закрыта вместе с находящимся в ней горловым кольцом 42, конец прессующего плунжера 44 введен в горловое КОЛЫ10 42, а грибок 47 - в вилку 46. При положении, когда грибок 47 находится в вилке 46, прессующий плунжер 4 и пневмопривод 37 составляют единый механизм прессования. После подачи порции 10 стекломассы в полость черновой стеклоформы 25 поддон 26, перемещаемый пневмоприводом 2 горизонтально в пазу 50 донной части черновой стеклоформы 25, закрывает донное отверстие этой стеклоформы. Пос ле закрытия донного отверстия черновой стеклоформы 25 прессующий плувокёр 44 перемещают вниз с помощью пневмопривода 37, осуществляя прессование заготовки стеклоизделия. После окончания прессования заготовки стеклоизделия плунжер 44 поднимают в исходное положение, открывают черновую стеклоформу 25 и с помощью пневмопривода 38 плавно перемешают заготовку в горизонтальном направлении к ближайщей из чисто- вых стёклоформ 19. В момент передачи заготовки стеклоизделия чистовая стеклоформа 1Э находится в положении, изображенном на средней секции. После введения заготовки стеклоизделия в о .крытую чистовую стеклоформу 19 последня я закрывается, горловое колы1о42 освобождает заготовку, оставляя ее ви сящей в стеклоформе 19, в механизм переноса держателей горловых колец возвращается на позицию чернового формования. Окончательное формование стеклоизделия производится в чистовой стеклоформе 19 либо выдувным, либо вакуумным способом. К моменту передачи второй заготовки стеклоизделия на позицию чистового формования производят поворот на 18О обеих чистовых стёклоформ 19 и загружают вторую чистовую стеклоформу 19. К моменту передачи третьей заготовки было удалено полученное из первой заготовки готовое изделие из чистовой стеклоформы 19 и произведен поворот ее на позицию загрузки Подачу воздуха на псхзицию чистового формования осуществляют через устройство 18 следующим образом. Воздух от клапанной коробки 36 поступает на позицию чистового формования через гибкие воздухопроводы 51, уложенные спирально вокруг полой втулки 20. При повороте втулки 20 на 180 в ту или другую сторону воздухопроводы 51 либо закручиваются вокруг втулки 20, либо раскручиваются и ложатся на кожух 52. Для подведения воздуха к соответствующим рабочим органам на втулке 2О установлены отводы 53. Охлаждение стёклоформ 19 и 25 осуществляют подачей охлаждающей среды, например воздуха, через полости, пазов 34 и постоянно сообщающиеся с ними коллекторы 33 в рубашки. Регулирование теплового режима стекпоформы осуществляется изменением сечения выходных отверстий 31 заслонками 32. Подачу порций стекломассы на стеклоформующую машину можно осуществлять как при непрерывном равномерном вращении лотков 3 каплераспределителя, так и при их вращений с Остановками в момент передачи порций 1О стекломассы с лотком 3 на промежуточный лоток 9 соответствующей секции 1. В зависимости от количества этих лотков пропорционально уменьшают чнсno оборотов выходного вала 2 редуктора 4.

Механизм переноса заготовок стеклоиадепий размещен над формокомплектами и выполнен с возможностью откидывания вверх. Это обеспечивается тем, что связывающая салаоки 40 с держателями 41 .горлового копша 42 штанга 54 закреплена на салазках 40 шарнирно./ Во время работы механизма переноса заготовок стеклоизделий вертикальное положение оси прессующего плунжера 44 и горлового кольиа 42 обеспечивается фиксатором 55, выполненным в виде кольца с пазом 56. Для откидывания механиз.ма переноса держателей гордовых колец необходимо совместить паз 56 со шпонкой 57 на штанге 54 и опустить по штанге фиксатор 55, обеспечивая возможность откидывания штанги 54 вверх вместе с горловым кольцом 42 и прессующим плунжером 44. В откинутом положении этих деталей упрощается процесс замены прессующего плунжера 44 w снятия с машины черновой сте1слоформы 25. Размещение барабанов синхронизатора 35 (см. фиг. 2) на верхнем ярусе машины на уровне роста человека упрощает и облегчает наладку машины в процессе ее пуска и эксплуатации.

Для обеспечения безопасности обслуживания внутренней части предлагаемой стек/юформующей машины служат кожухи 13 (см. фиг. 1 и 2), которые могут быт выполнены в виде трубы.

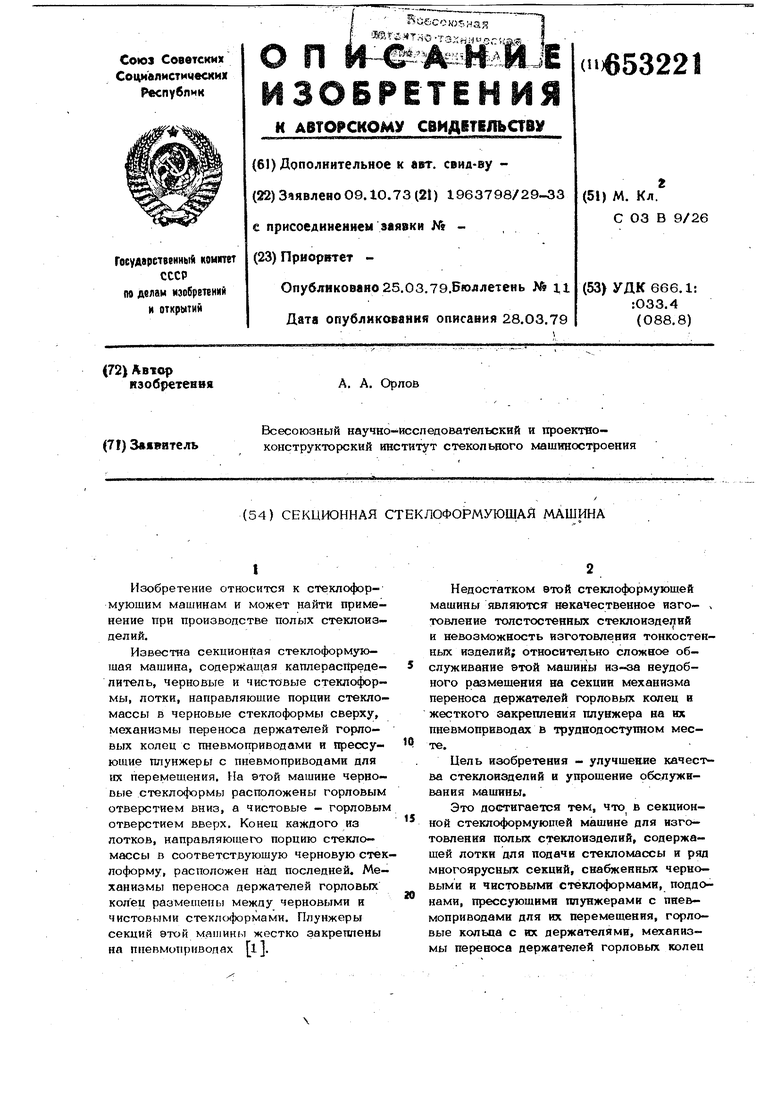

Открывание и закрывание горловых колец осуществляется при перемещении вверх и вниз планки 58, несущей по концам ролики 59. Планка 58 укреплена на конце штока 6О пневмоцилиндра б 1. Ролики 59 введены в пазы 62 щечек 63 держателей 41 горловых колен 42.

Применение V-образных лотков, размещение механизма переноса держателей горловых колец над формокомплектами, выполнение прессующих плунжеров отделяемыми от штоков пне вмоцилинд ров облегчает смену и обслуживание формокомплектов, позволяет уменьшить размеры машины, что тйкже облегчает обслуживание. Кроме того, такое конструктивное вьшолнение машийы позволяет произво дйть топстостепнйе и тойкбстенньге стейлойзделия повышенного качества.

Формула изобретения

1. Секционная отеклоформующая машина для изготовления полых стеклоиадоЛИЙ, содержащая логки для подачи порции стекломассы и ряд многоярусных секций, снабжегсных черновыми и чистовыми стеклоформами, поддонами, прессующими плунжерами с пневмоприводами для их перемещения, горловые колыца с их держателями, механизмы переноса держателей горловых колец с пневмоприводами, систему охлаждения стеклоформ и синхронизаторы, отличают ая с я тем, что, с целью упучщения качества стеклоиздепий и упрощения обслуживания машины, направляющий конец лотка в каждой секции выполнен под донным отверстием черновой формы и соосен с ней, поддон каждой черновой формы снабжен приводом для горизонтального перемещения, а каждая секция снабжена направляющей втулкой, несущей прессующий плунжер и закрепленной на механизме переноса держателей горловых колец, который установлен над стеклоформами и снабжен приводом для горизонтального перемещения.

2.Машина по п. 1, отличаюm а я с я тем, что лотки выполнены

V -образной формы.

3.Мащина по п. 1, о т л и ч а ющ а я с я тем, что механизмы перенос держателей горловых колец снабжены салазками, установленными на верхнем ярусе секций машины и связаны с пневмоприводом их горизонтального перемещения..

4.Машина по п. 1, о т л и ч а ющ а я с я Teivi, что каждый прессующий плунжер снабжен грибком, а конец штока каждого пневмопривода - вилкой, которая образует заМок с грибком плунжера.

5.Машина по п. 1, о т л и ч а ю- щ а я с я тем, что шток каждого пневмопривода механизма переноса держателей горлового кольца выполнен с горизонта:льной планкой и укреплёнными на ее концах роликами, устоновленными в наклонных относительно оси горлового кольца пазах, выполненных на боковых поверхностях держателей горлового кoлIJца.

Источники информации, принятые во внимание при экспертизе

1. Орлов А. Н., Рябинин В. И. Современные стекло((юрмуЮ1 1ие секционные ивгоматы, М., ЦИНГИПЙШЕШОМ, ЮСУ с. 2О-44.

/3

«

ГЗ-Н

.

653221

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 2015 |

|

RU2592317C1 |

| Прессовыдувная стеклоформующая машина | 1978 |

|

SU933642A1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1970 |

|

SU427905A1 |

| Способ формирования черновой заготовки горлом вверх при изготовлении узкогорлой стеклотары и комплект форм для его реализации | 2020 |

|

RU2756502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 1992 |

|

RU2024438C1 |

| СЕКЦИОННАЯ ПРЕССОВЫДУВНАЯ СТЕКЛОФОРМУЮЩАЯМАШИНА | 1968 |

|

SU231078A1 |

| Устройство для изготовления полых стеклоизделий | 1977 |

|

SU737366A1 |

| Способ формования стеклоизделий | 1980 |

|

SU977412A1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛ51 ВЫРАБОТКИ СТЕКЛОТАРЫ | 1970 |

|

SU269436A1 |

| Вакуумно-выдувная машина | 1977 |

|

SU620435A1 |

S- В повернуто

2fl.

/5

25

з2

60

63

Z5

Авторы

Даты

1979-03-25—Публикация

1973-10-09—Подача