11

Изобретение относится к испытательной технике, а именно к способам определения прочности сцепления пористых покрытий с подложками.

Цель изобретения - повышение точности определения прочности сцеплени пористого покрытия с подложкой путем исключения прикосновения легкоплавкого материала на границу контакта пористого покрытия с подложкой.

Способ осуществляют следующим образом.

На поверхность подложки наносят пористое покрытие одним из известных методов. Подложку с пористым покрытием устанавливают в рабочей зоне индуктора, подсоединенного к емкостному накопителю магнитно-импульсной установки. Разрядный Ток накопителя, проходя через индуктор, генерирует импульсное магнитное поле, которое вызывает появление в слое покрытия пондеромоторных сил, направленных перпендикулярно от индуктора к подложке .

Особенностью магнитно-импульсной обработки слоя покрытия является эффект изменения по его толщине электромагнитного давления Р. Давление, равное нулю на внешней поверхности слоя, постепенно возрастает по направлению к основе, достигая максимального значения примерно на глубине скин-слоя обрабатываемого покрытия . Этот эффект позволяет получить покрытия с изменяющейся по толщине пористостью. У поверхности покрытия уплотнения практически не происходит, а у границы с подложкой оно максимально.

Давление в зоне у г-раницы покрытия с подложкой равно

р М.Но (1 ) ( ) г J , t J

где S - толщина покрытияj Л o 4 lГlO гн/м - магнитная проницаемость;

Нд - напряженность магнитного поля; S - расстояние от наружной поверхности покрытия до его скинС.1ЮЯ .

Часть пористого покрытия,расположенного за пределами скин-слоя,будет уплотняться рав.номерно, так как давление в зтой зоне практически постоянно.

07002

Давление P/vy, обеспечивающее уплотнение пористого покрытия до состояния, характеризующегося отсутствием открытой пористости в приконтактной

5 к подложке зоне, задают не менее 120 МПа. Величина этого давления позволяет обеспечить пористого менее 20 - 25%. При этой для придания всему покрытию такого градиента пори10 стости необходимо предусмотреть условие S - S , из которого определяют частоту f колебаний магнитного поля

15

f ,

(2)

где V - удельная электропроводность материала покрытия ,.

и величину напряженности Н магнит- ного поля

Н i 2-Jp /MO l - ехр 2 8/S) . (3)

Магнитно-импульсное воздействие на пористое покрытие, находящееся в холодном состоянии, приводит лишь к его уплотнению и не оказывает влияния на исходную прочность сцепления покрытия с подложкой.

После воздействия на пористое по крытие импульсным магнитным полем пропитывают пористое покрытие легкоплавким материалом, прочйость на разрыв которого-выше прочности на разрыв материала покрытия.При этом легкоплавкий материал проникает в пористое покрытие на глубину до скин-слоя и не

касается поверхности подложки. После пропитки пористого покрытия легкоплавким материалом закрепляют на наружной поверхности покрытия с помощью адге- зива отрывной элемент и прикладывают

к нему отрывающую нагрузку до разрушения сцепления покрытия с подложкой, по величине которой и площади сцепления определяют прочность сцепления пористого покрытия с подложкой.

Пример. Предлагаемый способ 5ьш осуществлен для определения прочности сцепления напыленных покрытий из порошка бронзы Бр ОФ10 грануляцией 100 - 163 мкм. В качестве подложки использовали стальные цилиндрические образцы диаметром 12 и длиной 30 мм. Предварительно боковую поверхность образцов обезжиривали и подвергали дробеструйной обработке. Покрытие

31

толщиной 1,2 - 1,4 мм и пористостью 30 - 35% наносили с использованием горелки ГАЛ-6-73,

Далее образцы соосно устанавливали в рабочей полости соленоидально- го индуктора магнитно-импульсной установки Импульс-А и осуществляли обработку покрытия импульсным магнитным полем напряженностью Н 2,8-10 А/м и частотой f 30 кГц. Расчет напряженности Н и частоты f разрядных колебаний производили по формулам (3) и (2) при следующих исходных данных:; Р 130 МПа; S 1,2 мм; 8 1,4 м

В результате было получено покрытие с распределенной пористостью по толщине, равной 30-34% у свободной поверхности и 6-8% у основания. Полученная- неоднородная структура покрытия дала возможность полностью исключить пористость в зоне контакта с подложкой. После магнитно-импульсной обработки покрытие пропитывали припоем ПОССу-46/ГОСТ 21930-76/ при 570 - 580°К. После полной пропитки к торцовой поверхности покрытия припаивали цилиндрические образцы внутренним диаметром 12 мм.

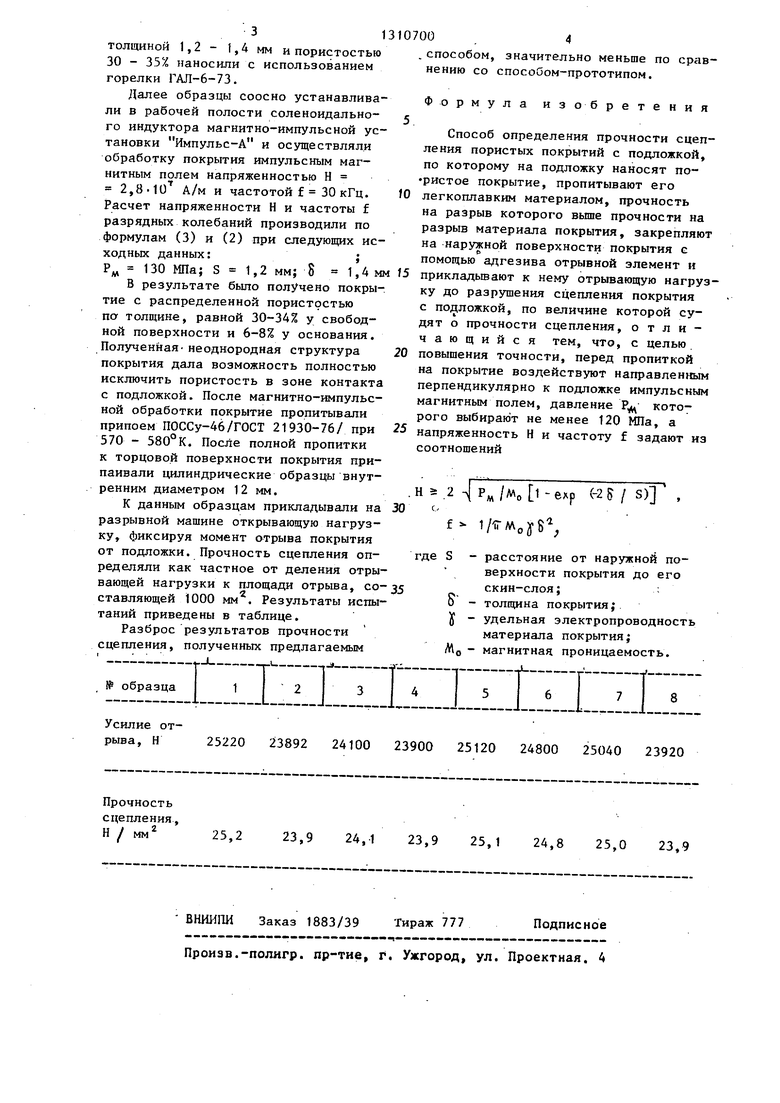

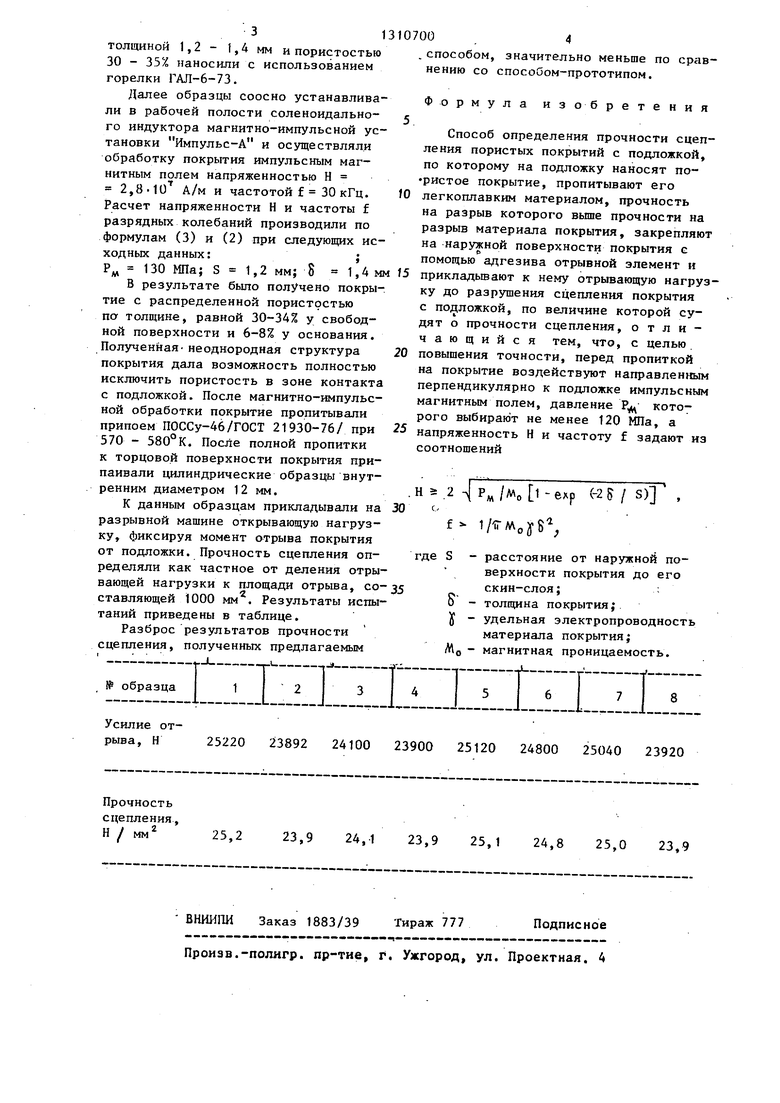

К данным образцам прикладывали на разрывной машине открывающую нагрузку, фиксируя момент отрыва покрытия от подложки. Прочность сцепления определяли как частное от деления отрывающей нагрузки к площади отрыва, составляющей 1000 мм . Результаты испытаний приведены в таблице.

Разброс результатов прочности сцепления, полученных предлагаемым

1-11-1.JJM. ...J..J..jJjJ ±l±ljJ

№ образца

Усилие отрыва, Н

25220 23892 24100 23900 25120 24800 25040 23920

Прочность

107004

. способом, значительно меньше по сравнению со способом-прототипом.

Формула изобретения

Способ определения прочности сцепления пористых покрытий с подложкой, по которому на подложку наносят по- ристое покрытие, пропитывают его легкоплавким материалом, прочность на разрыв которого выше прочности на разрыв материала покрытия, закрепляют на наружной поверхности покрытия с помощью адгезива отрывной элемент и прикладьюают к нему отрывающую нагрузку до разрушения сцепления покрытия с пол(ложкой, по величине которой судят о прочности сцепления, о т л и

чающийся тем, что, с целью

повышения точности, перед пропиткой на покрытие воздействуют направленным перпендикулярно к подложке импульсным магнитным полем, давление Р которого выбирают не менее 120 МПа, а напряженность Н и частоту f задают из соотношений

30

.HS.2 л(р;,/Мо 1-елр (-25 / S) ,

f- 1/ Моу8%

где S - расстояние от наружной поверхности покрытия до его скин-слоя;;

о - толщина покрытия; jf - удельная электропроводность

материала покрытия; MO - магнитная проницаемость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористых покрытий из металлического порошка | 1981 |

|

SU959925A1 |

| Способ изготовления биметаллических зубчатых колес | 1988 |

|

SU1579632A1 |

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| Способ получения покрытий из металлических порошков | 1987 |

|

SU1785818A1 |

| Способ нанесения алмазосодержащих покрытий на внутренние поверхности деталей | 1990 |

|

SU1713744A1 |

| Способ получения пористых покрытий из металлических порошков | 1986 |

|

SU1482771A1 |

| Способ определения прочности сцепления пористых покрытий с подложкой | 1982 |

|

SU1061001A1 |

| Способ получения покрытий из ме-ТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU804208A1 |

| Винтовая зубчатая передача и способ ее изготовления | 1988 |

|

SU1567824A1 |

| Способ изготовления изделий из порошков | 1988 |

|

SU1627321A1 |

Изобретение относится к испытательной технике, и предназначено дпя определения прочности сцепления пористых покрытий с подложками.Цель изобретения - повышение точности определения прочности сцепления пористого покрытия с подложкой путем исключения проникновения легкоплавкого материала на границу контакта пористого покрытия с подложкой.После нанесения пористого покрытия на подложку на покрытие воздействуют направленным перпендикулярно к подложке импульсным магнитным полем, давление Р, которого выбирают не менее 120 DIa, а напряженность Н и частоту f задают из соотношения Н г 2 л|р,мД1 - ехр (-2 S/S), f / и (Цо уД где S расстояние от наружной поверхности покрытия до его скин-слоя; S - толщина покрытия; у - удельная электропроводность материала покрытия; М - магнитная проницаемость. Заданные параметры давления, напряженности и частоты магнитного поля обеспечивают уплотнение пористого покрытия, достигая максимального значения на глубине скин-слоя обрабатываемого материала покрытия. При этом у поверхности покрытия уплотнения практически не происходит, а на границе контакта с подложкой оно максимально. Пропитывают пористое покрытие легкоплавким материалом и закрепляют на по - верхности покрытия отрывной элемент. Легкоплавкий материал проникает в пористое покрытие до его скин-слоя, т.е. до уплотненной части покрытия и не схватывается с поверхностью под- ложки. Прикладывают к отрывному элементу отрывающую нагрузку до разрушения сцепления покрытия с подложкой и по ее величине и площади сцепления определяют прочность сцепления пористого покрытия с подложкой.1 табл. W GO

| Способ определения прочности сцепления покрытия с подложкой | 1980 |

|

SU909630A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения прочности сцепления пористых покрытий с подложкой | 1982 |

|

SU1061001A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-15—Публикация

1985-10-21—Подача