Изобретение относится к машиност- i роению и может быть использовано в зубчатых передачах, при изготовлении зубчатых колес с основой из порошко- вого материала.

Цель изобретения - повышение надежности винтовой зубчатой передачи и улучшение механических свойств материала ее колес путем сочетания про-jg ют из соотношения: тивозадирных и противоударных свойств зацепляющихся колес.

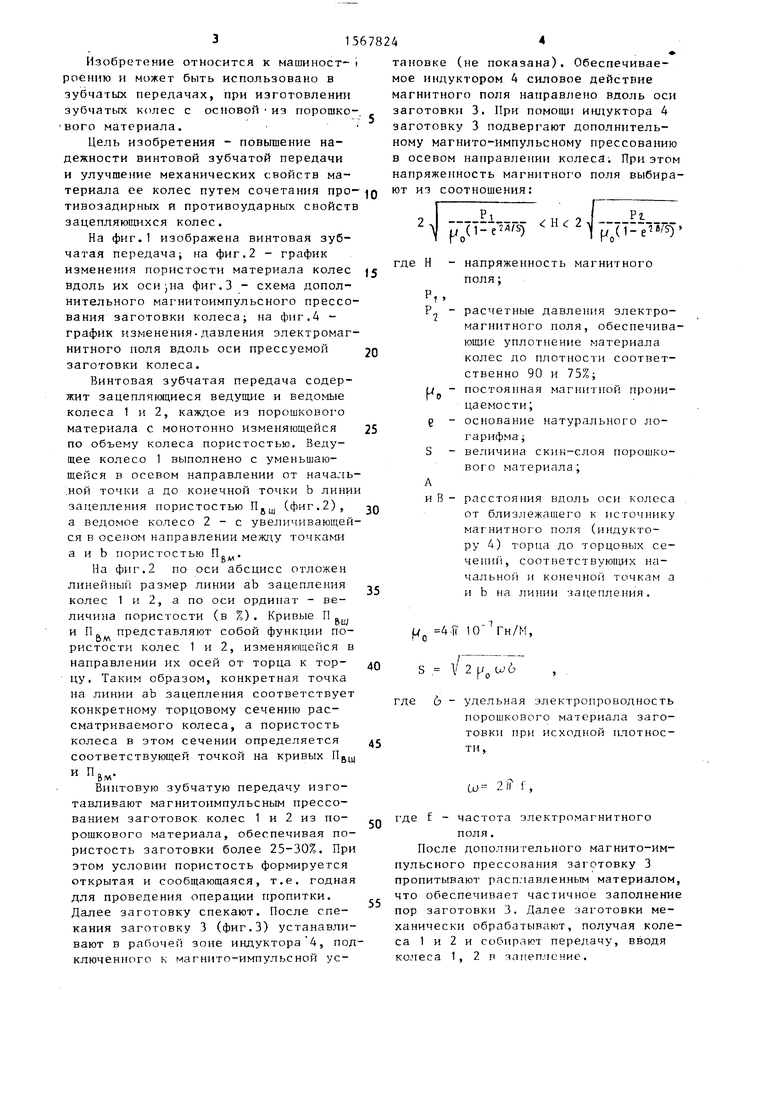

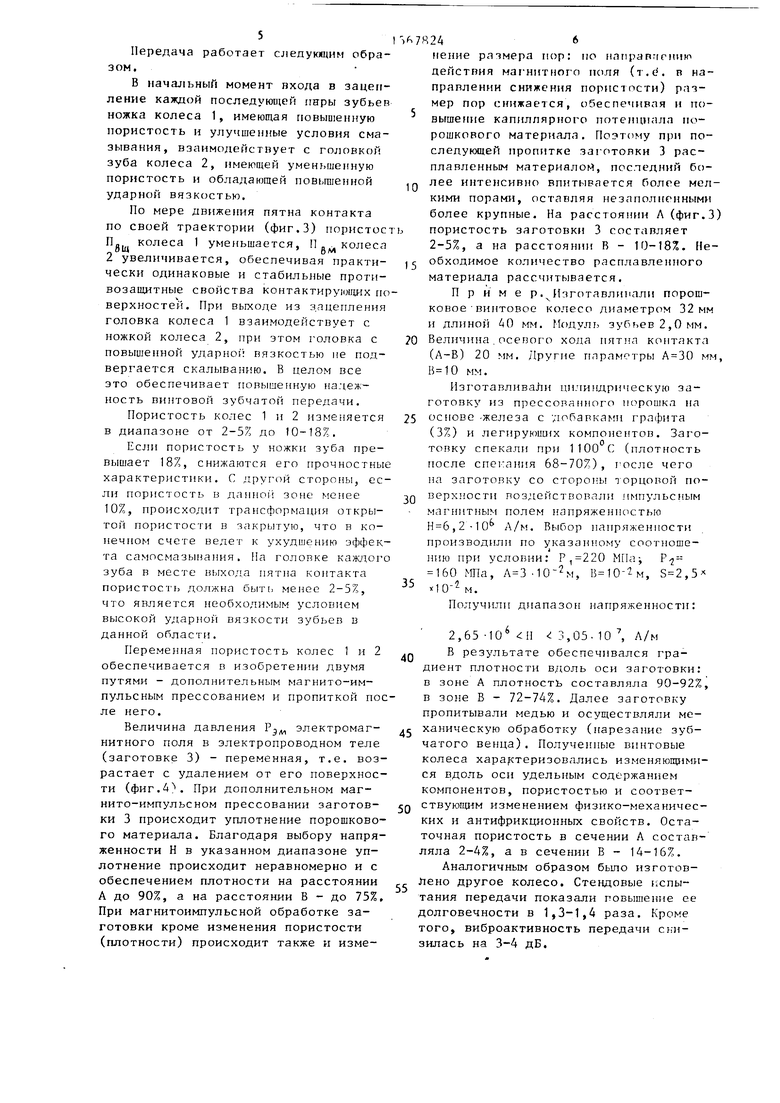

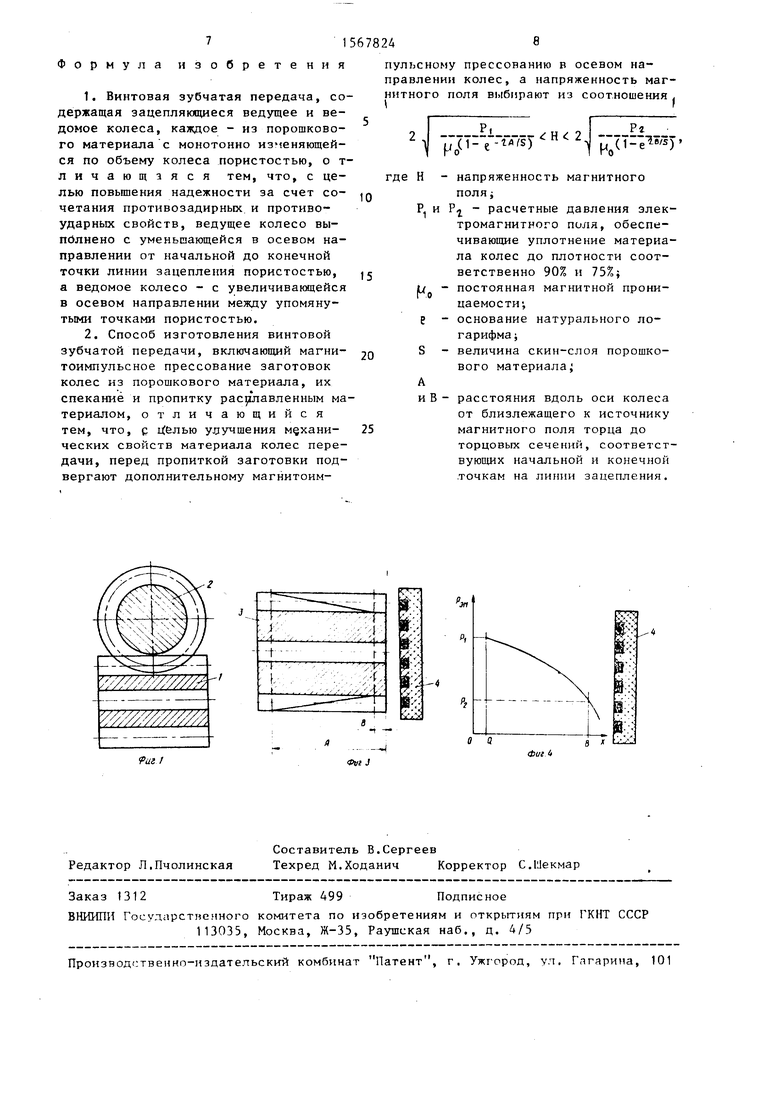

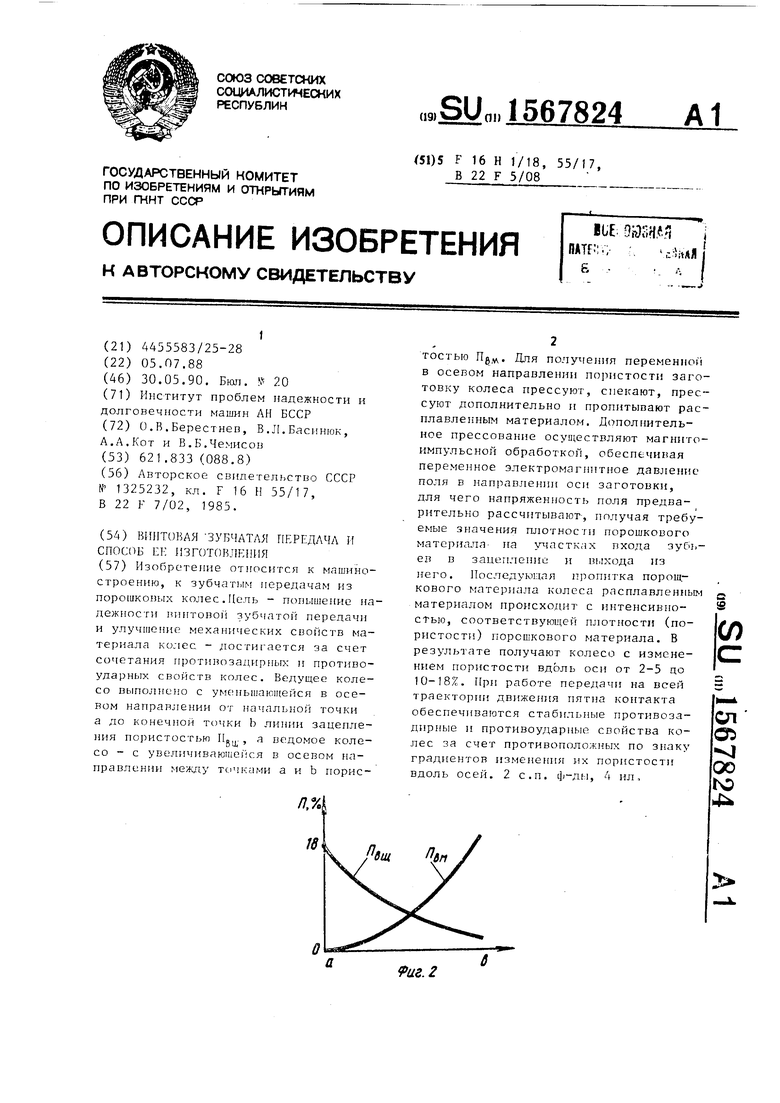

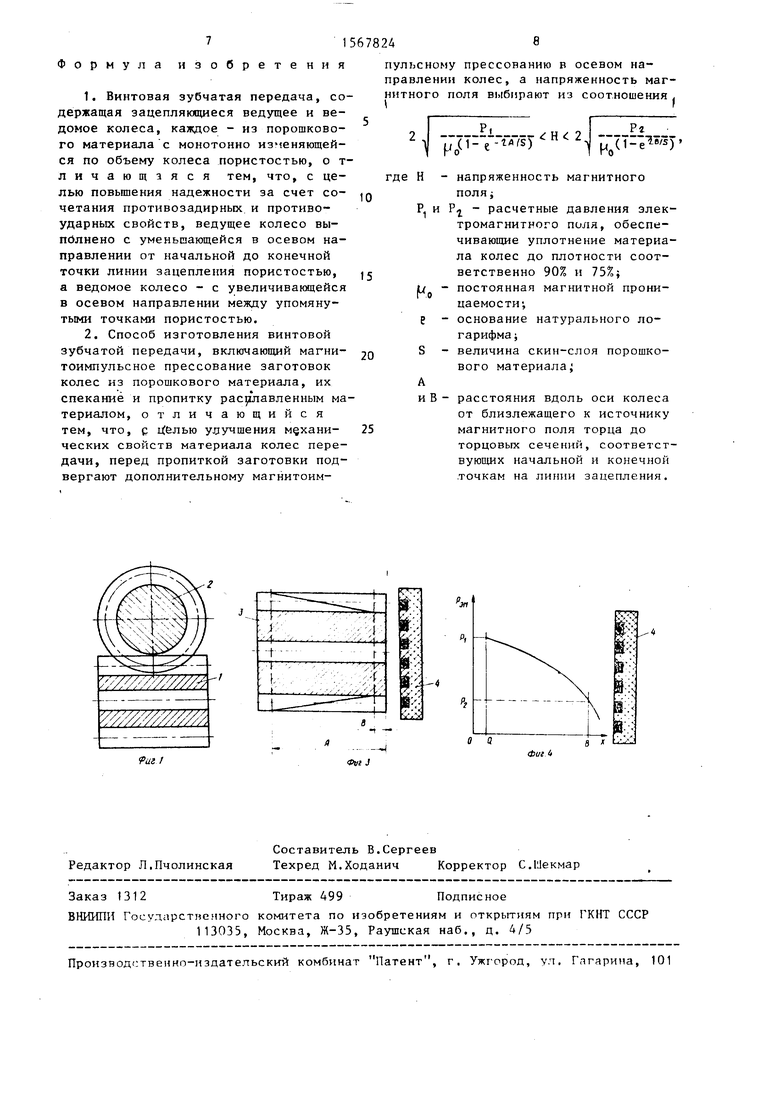

На фиг.1 изображена винтовая зубчатая передача; на фиг.2 - график изменения пористости материала колес J5 вдоль их осияна фиг.З - схема дополнительного магнитоимпульсного прессования заготовки колеса; на фиг.4 - график изменения.давления электромагнитного поля вдоль оси прессуемой 20 заготовки колеса.

Винтовая зубчатая передача содержит зацепляющиеся ведущие и ведомые колеса 1 и 2, каждое из порошкового материала с монотонно изменяющейся 25 по объему колеса пористостью. Ведущее колесо 1 выполнено с уменьшающейся в осевом направлении от начальной точки а до конечной точки b линии зацепления пористостью Пвщ (фиг.2), 0 а ведомое колесо 2-е увеличивающейся в осевом направлении между точками

а и b пористостью П....

На фиг.2 по оси абсцисс отложен

линейный размер линии ab зацепления колес 1 и 2, а по оси ординат - величина пористости (в %). Кривые П

тановке (не показа мое индуктором 4 с магнитного поля на заготовки 3. При п заготовку 3 подвер ному магнито-импул в осевом направлен напряженность магн

| p-jT-1

где Н - напряженн поля;

35

1 т

Р - расчетные магнитног ющие упло колес до ственно 9

U постоянна цаемости ;

g - основание гарифма j

S - величина вого мате

А

иВ- расстояни от близле магнитног ру 4) тор чений, со чальной и и b на ли

Buy и П представляют собой функции поDM

ристости колес 1 и 2, изменяющейся в направлении их осей от торца к торцу. Таким образом, конкретная точка на линии ab зацепления соответствует конкретному торцовому сечению рассматриваемого колеса, а пористость колеса в этом сечении определяется соответствующей точкой на кривых ПВ11)

и ПВмВинтовую зубчатую передачу изготавливают магнитоимпульсным прессованием заготовок колес 1 и 2 из порошкового материала, обеспечивая пористость заготовки более 25-30%. При этом условии пористость формируется открытая и сообщающаяся, т.е. годная для проведения операции пропитки. Далее заготовку спекают. После спекания заготовку 3 (фиг.З) устанавливают в рабочей зоне индуктора 4, подключенного к магнито-импульсной )

,

40

S V 2 р0 ы 6

45

50

55

где 6 - удельная порошково товки при ти,

U)

где f - частота эл

поля.

После дополните пульсного прессова пропитывают распла что обеспечивает ч пор заготовки 3. Д ханически обрабаты са 1 и 2 и собираю колеса 1, 2 в заце

ют из соотношения:

тановке (не показана). Обеспечиваемое индуктором 4 силовое действие магнитного поля направлено вдоль оси заготовки 3. При помощи индуктора 4 заготовку 3 подвергают дополнительному магнито-импульсному прессованию в осевом направлении колеса; При этом напряженность магнитного поля выбирают из соотношения:

| p-jT-1 н 2 - р-(

где Н - напряженность магнитного поля;

1 т

Р - расчетные давления электромагнитного поля, обеспечивающие уплотнение материала колес до плотности соответственно 90 и 75%;

U постоянная магнитной проницаемости ;

g - основание натурального логарифма j

S - величина скин-слоя порошкового материала;

А

иВ- расстояния вдоль оси колеса от близлежащего к источнику магнитного поля (индуктору 4) торца до торцовых сечений, соответствующих начальной и конечной точкам а и b на линии зацепления.

4-1)

,

40

S V 2 р0 ы 6

где 6 - удельная электропроводность порошкового материала заготовки при исходной плотности,

U)

где f - частота электромагнитного

поля.

После дополнительного магнито-им- пульсного прессования заготовку 3 пропитывают расплавленным материалом, что обеспечивает частичное заполнение пор заготовки 3. Далее заготовки механически обрабатывают, получая колеса 1 и 2 и собирают передачу, вводя колеса 1, 2 в зацепление.

5I

Передача работает следующим образом.

В начальный момент входа в зацепление каждой последующей пнры зубьев ножка колеса 1, имеющая повышенную пористость и улучшенные условия смазывания, взаимодействует с головкой зуба колеса 2, имеющей уменьшенную пористость и обладающей повышенной ударной вязкостью.

По мере движения пятна контакта по своей траектории (фиг.З) пористост Пйщ колеса 1 уменьшается, ПgM колеса 2 увеличивается, обеспечивая практически одинаковые и стабильные проти- возащитные свойства контактирующих поверхностей. При выходе из зацепления головка колеса 1 взаимодействует с ножкой колеса 2, при этом головка с повышенной ударной вязкостью не подвергается скалыванию. В целом все это обеспечивает повышенную надежность винтовой зубчатой передачи.

Пористость колес 1 и 2 изменяется в диапазоне от 2-57, до 10-18%.

Если пористость у ножки зуба превышает 18%, снижаются его прочностные характеристики. С другой стороны, если пористость в данной зоне менее 10%, происходит трансформация открытой пористости в закрытую, что в конечном счете веде г к ухудшению эффекта самосмазывания. Па головке каждого зуба в месте выхода пятна контакта пористость должна быть менее 2-5%, что является необходимым условием высокой ударной вязкости зубьев в данной области.

Переменная пористость колес 1 и 2 обеспечивается в изобретении двумя путями - дополнительным магнито-им- пульсным прессованием и пропиткой после него.

Величина давления Р5лл электромагнитного поля в электропроводном теле (заготовке 3) - переменная, т.е. возрастает с удалением от его поверхности (фиг.4. При дополнительном маг- нито-импульсном прессовании заготовки 3 происходит уплотнение порошкового материала. Благодаря выбору напряженности Н в указанном диапазоне уплотнение происходит неравномерно и с обеспечением плотности на расстоянии А до 90%, а на расстоянии В - до 75%, При магнитоимпульсной обработке заготовки кроме изменения пористости (плотности) происходит также и изме5

Ь78246

пение размера пор: по направлению действия магнитного поля (i.d. в направлении снижения пористости) размер пор снижается, обеспечивая и повышение капиллярного потенциала порошкового материала. Поэтому при последующей пропитке заготовки 3 расплавленным материалом, последний бо. g лее интенсивно впитывается более мелкими порами, оставляя незаполненными более крупные. На расстоянии Л (фиг.З) пористость заготовки 3 составляет

2-5%, а на расстоянии В - 10-18%. Не15 обходимое количество расплавленного материала рассчитывается.

Приме р.Изготавливали порошковое винтовое колесо диаметром 32 мм и длиной 40 мм. Модуль зубьев 2,0 мм.

0 Величина осевого хода пятна контакта (А-В) 20 мм. Другие параметры мм, мм.

Изготавливали цилиндрическую заготовку из прессованного порошка на

25 основе -железа с добавками графита

(3%) и легирующих компонентов. Заготовку спекали при 1100 С (плотность после спекания 68-70%), госле чего на заготовку со стороны торцовой по-IQ верхности воздействовали импульсным магнитным полем напряженностью ,2-10 А/м. Выбор напряженности производили по указанному соотношению при условии: Р,220 МПа 160 Ша, А 3., В 10-2м, ,5

35 10-2м.

Получили диапазон напряженности:

2,65 -106 Л1 ; 3,05. 10 7, А/м .,. В результате обеспечивался градиент плотности вдоль оси заготовки: в зоне А плотность составляла 90-92%, в зоне В - 72-74%. Далее заготовку пропитывали медью и осуществляли ме- ханическую обработку (нарезание зубчатого венца). Полученные винтовые колеса характеризовались изменяющимися вдоль оси удельным содержанием компонентов, пористостью и соответ- ствующим изменением физико-механических и антифрикционных свойств. Остаточная пористость в сечении А составляла 2-4%, а в сечении В - 14-16%.

Аналогичным образом было изготовлено другое колесо. Стендовые ьспы5

тания передачи показали повышение ее долговечности в 1,3-1,4 раза. Кроме того, виброактивность передачи снизилась на 3-4 дБ.

Формула изобретения

1.Винтовая зубчатая передача, содержащая зацепляющиеся ведущее и ведомое колеса, каждое - из порошкового материала с монотонно изменяющейся по объему колеса пористостью, о т личающэяся тем, что, с целью повышения надежности за счет сочетания противозадирных и противоударных свойств, ведущее колесо выполнено с уменьшающейся в осевом направлении от начальной до конечной точки линии зацепления пористостью,

а ведомое колесо - с увеличивающейся в осевом направлении между упомянутыми точками пористостью.

2.Способ изготовления винтовой зубчатой передачи, включающий магни- тоимпульсное прессование заготовок колес из порошкового материала, их спекание и пропитку расплавленным материалом, отличающийся тем, что, с улучшения механических свойств материала колес передачи, перед пропиткой заготовки подвергают дополнительному магнитоимпульсному прессованию в осевом направлении колес, а напряженность магнитного поля выбирают из соотношения (

2.

Рг

|7(Т-1Г)

где Н - напряженность магнитного

поля,

Р. и РЈ - расчетные давления электромагнитного поля, обеспечивающие уплотнение материала колес до плотности соответственно 90% и 75%j постоянная магнитной проницаемости;

основание натурального логарифма;

величина скин-слоя порошкового материала;

Мо

е s

и В - расстояния вдоль оси колеса от близлежащего к источнику магнитного поля торца до торцовых сечений, соответствующих начальной и конечной точкам на линии зацепления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических зубчатых колес | 1988 |

|

SU1579632A1 |

| Зубчатая пара и способ ее изготовления | 1989 |

|

SU1717284A1 |

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| Зубчатое колесо и способ его изготовления | 1985 |

|

SU1325232A1 |

| Способ изготовления зубчатого колеса | 1988 |

|

SU1574404A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ НА БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ЗАГОТОВКАХ | 2005 |

|

RU2284241C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДЕТАЛЕЙ | 1995 |

|

RU2113940C1 |

| Способ получения покрытий из металлических порошков | 1987 |

|

SU1785818A1 |

| Способ накатывания зубчатых профилей на кольцевых заготовках и инструмент для его осуществления | 1987 |

|

SU1530314A1 |

| Способ изготовления изделий из порошков | 1988 |

|

SU1627321A1 |

Изобретение относится к машиностроению, к зубчатым передачам из порошковых колес. Цель - повышение надежности винтовой зубчатой передачи и улучшение механических свойств материала колес достигается за счет сочетания противозадирных и противоударных свойств колес. Ведущее колесо выполнено с уменьшающейся в осевом направлении от начальной точки а до конечной точки в линии зацепления пористостью Пвщ, в ведомое колесо - с увеличивающейся в осевом направлении между точками а и в пористостью Пвм. Для получения переменной в осевом направлении пористости заготовку колеса прессуют, спекают, прессуют дополнительно и пропитывают расплавленным материалом. Дополнительное прессование осуществляют магнитоимпульсной обработкой, обеспечивая переменное электромагнитное давление поля в направлении оси заготовки, для чего напряженность поля предварительно рассчитывают, получая требуемые значения плотности порошкового материала на участках входа зубьев в зацепление и выхода из него. Последующая пропитка порошкового материала колеса расплавленным материалом происходит с интенсивностью, соответствующей плотности /пористости/ порошкового материала. В результате получают колесо с изменением пористости вдоль оси от 2-5 до 10-18%. При работе передачи на всей траектории движения пятна контакта обеспечиваются стабильные противозадирные и противоударные свойства колес за счет противоположных по знаку градиентов изменения их пористости вдоль осей. 2 с.п. ф-лы, 4 ил.

fas /

Фуг J

vvv

%

-4

г я

о а

a t ыд

фиг 4

| Зубчатое колесо и способ его изготовления | 1985 |

|

SU1325232A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-05-30—Публикация

1988-07-05—Подача