Изобретение относится к порошковой металлургии, в частности к способам изготовления биметаллических зубчатых колес с нелинейной образующей методом магнитно-импульсного прессования.

Цель изобретения - повышение долговечности колес за счет снижения виброактивности при одновременном сохранении высокой прочности сцепления порошковой части с основой.

Способ осуществляют следующим образом.

Методом магнитно-импульсного прессования на стальную цилиндрическую ступицу напрессовывают слой из порошка на основе железа, используя медную тонкостенную оболочку. Далее осуществляют предварительное спекание прессовки при температуре, не превышающей температуру плавления меди (примерно 1080°С). После предварительного спекания проводят нагрев прессовки до расплавления медной оболочки и пропитку ее внешнего слоя расплавом меди. Толщину оболочки для магнитно-импульсного прессования, а также режимы прессования выбирают из условия, чтобы суммарный объем пор напрессованного слоя превышал объем оболочки. Это дает возможность осуществить принудительную магнитно-импульсную миграцию меди к основе и пропитать освободившиеся поры прессовки демпфирующим металлом (свинцом).

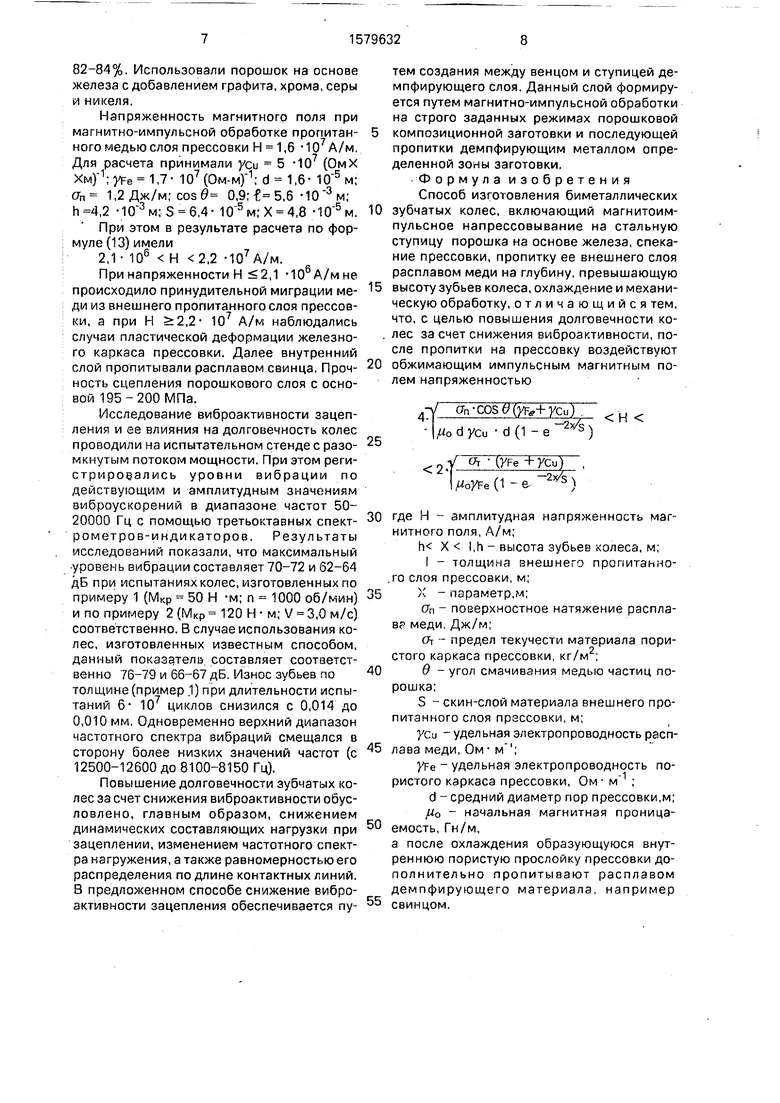

После пропитки медью прессовки проводят ее магнитно-импульсную обработку при условии пребывания меди в расплавленном состоянии. Режимы обработки выбирают из условия

1

Oh COSflfrFs+yCu) n

/feycu -d()

V От ( УРе 1ДоУРе( 1 + УСи)

О)

где h X I;

X - параметр, м;

h, I - высота зубьев колеса и глубина внешнего пропитанного слоя прессовки;

d - средний диаметр пор прессовки;

Н- амплитудная напряженность магнитного поля;

(7П - поверхностное натяжение расплава меди;

От - предел текучести материала пористого каркаса прессовки;

д- угол смачивания медью частиц порошка;

S-скин-слой материала внешнего пропитанного слоя прессовки;

уси и уре - соответственно удельная электропроводность расплава меди и пористого каркаса прессовки.

Далее прессовку охлаждают до кристаллизации меди, после чего образующийся внутренний слой прессовки пропитывают расплавом свинца. После полного охлаждения производят механическую обработку заготовки и нарезание венца в обьеме внешнего композиционного слоя системы железо-медь. Полученное таким образом зубчатое колесо характеризуется многослойной структурой: венец и слой,контактирующий со стальной ступицей, выполнены из материала системы железо-медь, а между ними располагается демпфирующая прослойка системы железо-свинец.

Выбор напряженности магнитного поля, обеспечивающей принудительную миграцию определенного количества легкоплавкого компонента по направлению к основе, осуществляется следующим образом.

Пусть I - толщина пропитанного внешнего слоя прессовки до ее магнитно-импульсной обработки; h - высота зубьев колеса; d - средний диаметр пор прессовки; в- угол смачивания медью пропитанного материала порошка; S - скин-слой материала внешнего пропитанного слоя прессовки, т.е. слой; в котором происходит практически полное поглощение электромагнитного поля; огп - поверхностное натяжение расплава меди.

s(/foKjfr4

где уз-удельная электропроводность мате риала внешнего пропитанного слоя;

f - частота электромагнитного поля при магнитно-импульсной обработке.

При воздействии на заготовку импульсным магнитным полем на ее поверхности электромагнитное давление отсутствует. По направлению к стальной основе давление

монотонно возрастает (по мере затухания напряженности поля), Действие электромагнитного поля на расплав проявляется на определенной критической глубине X, при которой капиллярное давление равно электромагнмтному в расплаве. В результате расплав, находящийся в более глубоких зонах, мигрирует по направлению действия электромагнитных сил. Таким образом, непосредственно после магнитно-импульсной

обработки композиционного материала поверхностный слой глубиной X не претерпевает каких-либо структурных изменений; промежуточный слой, непосредственно примыкающий к поверхностному, обеднен медью, а внутренний слой, контактирующий

с основой, - обогащен медью. Это создает необходимые условия для повышения прочности сцепления порошкового материала с основой, а также для заполнения промежуточного слоя демпфирующим материалом.

Перед магнитно-импульсной обработкой расплав меди удерживается в обьеме заготовки капиллярными силами. Поэтому условие принудительной миграции расплава по направлению к основе имеет вид

PCu Pk,(2)

гда Pcu - электромагнитное давление, действующее на расплав; Pk -капиллярное давление. Для цилиндрических капилляров имеют

Pk

4 0п cos#

(3)

Действие внешнего электромагнитного поля общим давлением испытывают как порошковый железный каркас, так и расплав меди, т.е.

Рм Рре + Pcu,(4)

где Рре - электромагнитное давление, действующее на железный каркас.

Общее электромагнитное давление Р равно

,,-«

(1-е

(5)

50

Значения давлений Рре и Реи при одной и той же напряженности магнитного поля определяются удельной электропроводностью порошкового железного каркаса и расплава, т.е.

цсРре УРе

&йРСи УСи

где уре и уси соответственно удельная электропроводность порошкового каркаса и расплава меди.

(6)

Из (2) - (6) после несложных преобразований находим амплитудное значение напряженности магнитного поля, обеспечивающее принудительную миграцию расплава на глубине, превышающей X:

Н 4

У ОН СОЗЩуре + УСиТ .

Ifiot -youO-e)

Анализ выражения (7) показывает, что для осуществления миграции расплава мели из композиционного слоя во внутренний пористый объем прессовки, необходимо, чтобы

h X I,(8)

где I - глубина пропитанного слоя прессовки;

h- высота зубьев колеса.

Из (7) и (8) имеют

Н 4iyOn COSflCyFe +УСи) .

Vod -ycu()

где h X I.

В случае, если X h, происходит миграция меди из внешнего слоя прессовки, предназначенного для венца, и формирование в конечном счете пористости непосредственно в нем. При X I миграция меди невозможна.

С другой стороны, максимально воз- можная напряженность магнитного поля должна исключать деформацию порошкового железного каркаса, т.е. давление, действующее на каркас Рре, должно быть меньше предела текучести От.

Рре 0т.(10)

Из (4)-(6) и (10) определяют

PF - oyFeH I-e 2)

Ррв4(уре+УСи) (11)

или Н 2

;

gr(yFe+yCu)(12)

/ио -уре(1-е 2X/S) Из (9) и (12) имеют

4V On-COSfr(yFe+yCu) и Vodycu-d(1-e )

2f РгМУРе+УоЛ .

We(1-e-2)

(13)

где h X I.

Выражение (13) определяет необходи- мый диапазон напряженности магнитного поля, при котором обеспечивается вытеснение из пор каркаса жидкого металла на строго определенной глубине прессовки и

10

15

20

25

30 35

40

45

50

55

одновременно исключается деформация или разрушение каркаса.

Пример 1. Зубчатое колесо с высотой зубьев 4 мм и числом зубьев 38 изготавливалось путем магнитно-импульсной напрес- совки на стальную цилиндрическую ступицу стального порошка, имеющего состав. %:Fe основа; С 0,03 - 0.04; Сг 13 - Т4; Мп 1,8 - 2,2; SI 1,6 - 2.0; Мд до 0,03; Р 0,013. Плотность после прессования составляла 80 - 82%. Далее напрессованный слой толщиной 8,5 мм спекали при 950°С в течение 2,5 ч. После предварительного спекания прессовку нагревали до 1150°С и пропитывали внешний слой прессовки толщиной 5,5 мм с исключением в нем остаточной пористости. Непосредственно после пропитки (чтобы исключить рассасывание по прессовке меди) заготовку вносили в обьем мно- говиткого магнитно-импульсного индуктора и осуществляли на него разряд высоковольтного емкостного накопителя магнитно-импульсной установки МИУ-30. Напряженность поля в объеме между заготовкой и индуктором 1,8- 107 А/м.

Выбор напряженности производили по формуле (13) при условии уси 5 -10 (ОмХ

Хм) ; cos 9 0,9; о 4 л 10 Гн/м; ап 1,25 d 1,6 -10 э м; уре .1,8 X Х107(0м- мГ1; I 5,5- м; h 4- 10

-3

м;

S 6,8- 4,5 .

При этом получали

1,9- 106 Н 2,1 -107А/м.

В результате магнитно-импульсной обработки в прессовке сформирован внутренний кольцевой пористый слой толщиной 3 мм. Непосредственно к стальной ступице примыкал композиционный слой (практически беспористый) системы Fe - Си толщиной 1 мм.

При магнитно-импульсной обработке напряженностью Н 1,9- 106 А/м не происходила миграция меди. При обработке с напряженностью Р 2,1 10 А/м разрушался каркас прессовки.

После магнитно-импульсной обработки прессовку охлаждали до 350°С, пропитывали внутренний пористый слой расплавом свинца, а после полного охлаждения проводили нарезание зубчатого профиля. Прочность сцепления зубчатого порошкового венца со стальной ступицей 180 - 200 МПа.

Пример 2. Изготавливали биметаллические червячные колеса фартука токарного станка 16К20 (высота зуба 4,2 мм). Колеса изготавливались по примеру 1. Диаметр стальной сгупицы 52 мм, толщина напрессованного слоя 11 мм, его плотность после магнитно-импульсного прессования

82-84%. Использовали порошок на основе железа с добавлением графита, хрома, серы и никеля.

Напряженность магнитного поля при магнитно-импульсной обработке пропитанного медью слоя прессовки Н 1,6 -107 А/м. Для расчета принимали уси 5 -107 (ОмХ Хм)1;уре 1,7- 107(0м-м)1; d 1,6- он 1,2 Дж/м; cos0 0,,6 ,2 5 6,4- 4,8 .

При этом в результате расчета по формуле (13) имели

2,1- 10е Н 2,2 -107А/м.

При напряженности Н 2,1 -106А/мне происходило принудительной миграции меди из внешнего пропитанного слоя прессовки, а при Н 2,2- 107 А/м наблюдались случаи пластической деформации железного каркаса прессовки. Далее внутренний слой пропитывали расплавом свинца. Прочность сцепления порошкового слоя с основой 195-200 МПа.

Исследование виброактивности зацепления и ее влияния на долговечность колес проводили на испытательном стенде с разомкнутым потоком мощности. При этом реги- стрироеались уровни вибрации по действующим и амплитудным значениям виброускорений в диапазоне частот 50- 20000 Гц с помощью третьоктавных спектрометров-индикаторов. Результаты исследований показали, что максимальный уровень вибрации составляет 70-72 и 62-64 дБ при испытаниях колес, изготовленных по примеру 1 (МКр 50 Н -м; п 1000 об/мин) и по примеру 2 (МКр 120 Н м; V 3,0 м/с) соответственно. В случае использования колес, изготовленных известным способом, данный показатели составляет соответственно 76-79 и 66-67 дБ. Износ зубьев по толщине (пример 1) при длительности испытаний 6- 107 циклов снизился с 0,014 до 0,010 мм. Одновременно верхний диапазон частотного спектра вибраций смещался в сторону более низких значений частот (с 12500-12600 до 8100-8150 Гц).

Повышение долговечности зубчатых колес за счет снижения виброактивности обусловлено, главным образом, снижением динамических составляющих нагрузки при зацеплении, изменением частотного спектра нагружения, а также равномерностью его распределения по длине контактных линий. 8 предложенном способе снижение виброактивности зацепления обеспечивается путем создания между венцом и ступицей демпфирующего слоя. Данный слой формируется путем магнитно-импульсной обработки на строго заданных режимах порошковой

композиционной заготовки и последующей пропитки демпфирующим металлом определенной зоны заготовки.

Формула изобретения Способ изготовления биметаллических

зубчатых колес, включающий магнитоим- пульсное напрессовывание на стальную ступицу порошка на основе железа, спекание прессовки, пропитку ее внешнего слоя расплавом меди на глубину, превышающую

высоту зубьев колеса, охлаждение и механическую обработку, отличающийся тем, что, с целью повышения долговечности ко- лес за счет снижения виброактивности, после пропитки на прессовку воздействуют

обжимающим импульсным магнитным полем напряженностью

25

ДУ (7n-COS(yFg+rCu) H

l/fedyeu-dO-e 25

2

От (УРе +УСи)

0 - - где Н - амплитудная напряженность магнитного поля, А/м;

h X l,h - высота зубьев колеса, м;

I - толщина внешнего пропитанно- .го слоя прессовки, м; X - параметр,м;

7П - поверхностное натяжение распла- вг меди, Дж/м;

От - предел текучести материала пористого каркаса прессовки, кг/м ; в - угол смачивания медью частиц порошка;

S - скин-слой материала внешнего пропитанного слоя прэссовки, м;

уси -удельная электропроводностьрасп- лава меди,

уре удельная электропроводность пористого каркаса прессовки, Ом-м ;

d - средний диаметр пор прессовки,м; i0 - начальная магнитная проница- емость, Гн/м,

а после охлаждения образующуюся внутреннюю пористую прослойку прессовки дополнительно пропитывают расплавом демпфирующего материала, например свинцом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| Способ изготовления зубчатого колеса | 1988 |

|

SU1574404A1 |

| Способ получения покрытий из металлических порошков | 1987 |

|

SU1785818A1 |

| МАТЕРИАЛ МАТРИЦ АЛМАЗНОГО И АБРАЗИВНОГО ИНСТРУМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2136479C1 |

| Зубчатое колесо и способ его изготовления | 1985 |

|

SU1325232A1 |

| Винтовая зубчатая передача и способ ее изготовления | 1988 |

|

SU1567824A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЛИЦОВКИ ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА ИЗ КОМПОЗИЦИОННОГО ПСЕВДОСПЛАВА Mo-Cu | 2006 |

|

RU2337308C2 |

| Способ изготовления изделий из порошков | 1988 |

|

SU1627321A1 |

| Способ изготовления изделий из порошковых материалов | 1981 |

|

SU959922A1 |

| Зубчатая пара и способ ее изготовления | 1989 |

|

SU1717284A1 |

Изобретение относится к порошковой металлургии. Цель - повышение долговечности колес за счет снижения виброактивности. Методом магнитно-импульсного прессования на стальную цилиндрическую ступицу напрессовывают слой порошка на основе железа, прессовку спекают, пропитывают расплавом меди, воздействуют на нее обжимающим импульсным магнитным полем определенной напряженности, охлаждают и дополнительно пропитывают расплавом демпфирующего материала, например свинца, после чего проводят механическую обработку. Способ позволяет снизить виброактивность колес путем создания между зубчатым венцом и стальной ступице демпфирующей прослойки при одновременном сохранении высокой прочности сцепления порошковой части с основой.

| Зубчатое колесо и способ его изготовления | 1985 |

|

SU1325232A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Миррнов В.А., Кот А.А., Петров И.И | |||

| Вестник машиностроения, 1984, № 9 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1990-07-23—Публикация

1988-03-31—Подача