Изобретение относится к порошковой металлургии, в частности к способам нанесения алмазосодержащих покрытий на внутренние поверхности деталей.

Известен способ получения алмазосодержащих покрытий, включающий размещение на тонкостенном элементе порошка и электрический взрыв элемента. Внедрению алмазных зерен а поверхность заготовки обеспечивается за счет энергии взрыва и цементирование их продуктами взрыва.

Недостатком способа является его сложность в случае нанесения покрытий на внутренние поверхности деталей диаметром более 30-40 мм.

Наиболее близким к предлагаемому по технической сущности является способ нанесения порошковых покрытий, включающий размещение алмазосодержащего порошка на поверхности индуктора, установку индуктора в полости детали и магнитно-импульсную напрессовку порошка путем пропускания через индуктор разрядного тока высоковольтного емкостного накопителя.

. Недостатком известного способа является низкое удельное содержание алмазных частиц в покрытии, что связано с необходимостью обеспечения достаточно высокой электропроводности исходной алмазосодержащей шихты. Кроме того, известный способ не позволяет получать покр(1тия с высокой прочностью сцепления, которая основана лишь на эффекте внедрения частиц в металл заготовки.

Цель изобретения - увеличение содержания в покрытии алмазных частИц и поеышение прочности сцепления покрытия с деталью.

Поставленная цель достигается тем, что согласно .способу нанесения алмазосодержащих покрытий на внутренние поверхности деталей, включающему нанесение алмазосодержащего порошка на боковую поверхность индуктора, размещение его в полости детали и магнитно-импульсную напрессозку порошка на деталь, предварительно на поверхность индуктора наносят легкоплавкий подслой, причем толщина подслоя составляет 0,4-0,9 тол.щины алмазосодержащего порошкового слоя, а магнитно мпульсную напрессовку производят при напряженности магнитного поля

Г21ЖЕ1Г н

,./ 2ат1п(1 -2g/d

где УС,СС; Тс ; Тс - плотность, кг/м . удельная теплоемкость. Дж/кг, температура плавления, 1, и исхо/уная температура легкоплавкого подолоя, К соответстмнно;

От- предел текучести материма детали, - тол щин а и диаметр детали, соответственно, м;

о .

Использование подслоя обеспечивает напрессовку алмазного nofMMnic н« поверхность детали и закрепление его зерен расплавом легкоплавкого металла.

Выбортолщинм подслоя заданном диапазоне неЫ ходим с целью наиболее прочного закрепления алмазных аервн, а выбор напряженности - с цепью обеспечения расплавления подслоя при исключении разрушения детагая.

Способ осуществляют следующим образом.

На боковую поверхность соленоидного изолированного индуктора наносят, напри1у ер, напыленный подслой из легкоплавкого металла, например олова. Далее на подслой наносят алмазный порошок. Толщину подслоя Л выбирают из условия 0, 0,9S, где S - толщина алмазного слоя.

Индуктор размещают в полости детали, после чего через него разряжают восоковольтный емкостной накопитель магнитноимпульсной установки. Параметры разряда выбирают из вышеприведенного соотношения. Выполнение данного соотношения обеспечивает расплавление подслоя при одновременном сохранении целостности детали. В результате высоковольтного разряда происходит расплавление легкоплавкого подслоя и одновременно его высокоскоростное перемещение по направлению к детали. Расплавленная псевдооболочка из легкоплавкого металла, расширяясь, увлекает алмазные частицы, которые с большой скоростью внедряются в поверхность детали и закрепляются за счет припайки их расплавом.

П р и м е р 1. Наносят покрытие из

алмазного порошка АС-32 грануляцией 80 100 мкм на поверхность бронзовой втулки толщиной 6 и диаметром 50 мм. На внешнюю поверхность изолированного индуктора наносят покрытие из свинцово-цинкового припоя ПСЦ 40. В экспериментах толщина покрытия изменяется в пределах 60-220 мкм. На покрытии из припоя размещают алмазный порошок, причем толщина алмазного слоя составляет 190-200 мкм. Индуктор располагают в полости детали и осуществляют магнитно-импульсную напрессовку алмазного порошка на поверх-, ность детали путем пропускания через индуктор разрядного тока высоковольтного

емкостного накопителя. Напряженность магнитного поля в зазоре между индуктором и деталью составляет 4.9 10 А/м. При расчете напряженности используютсоотношение (1) преследующих исходнь)х данных:

Сс 185 Дж/кг. К; Тс 618 К; tc 300 К; УС 8300 Cf 6 10 м; d 50 10 м. Расчеты позволяют установить необходимый диапазон магнитно-импульсной обработки 1,97- ю А/м Н 5.81 - . В

случае Н 1,97 10 А/м не происходит расплавления подслоя, а при Н 5,81-10 А/м наблюдается деформация детали.

После разряда обеспечивается расплавление легкоплавкого подслоя и внедрение

алглазных зерен в заготовку.

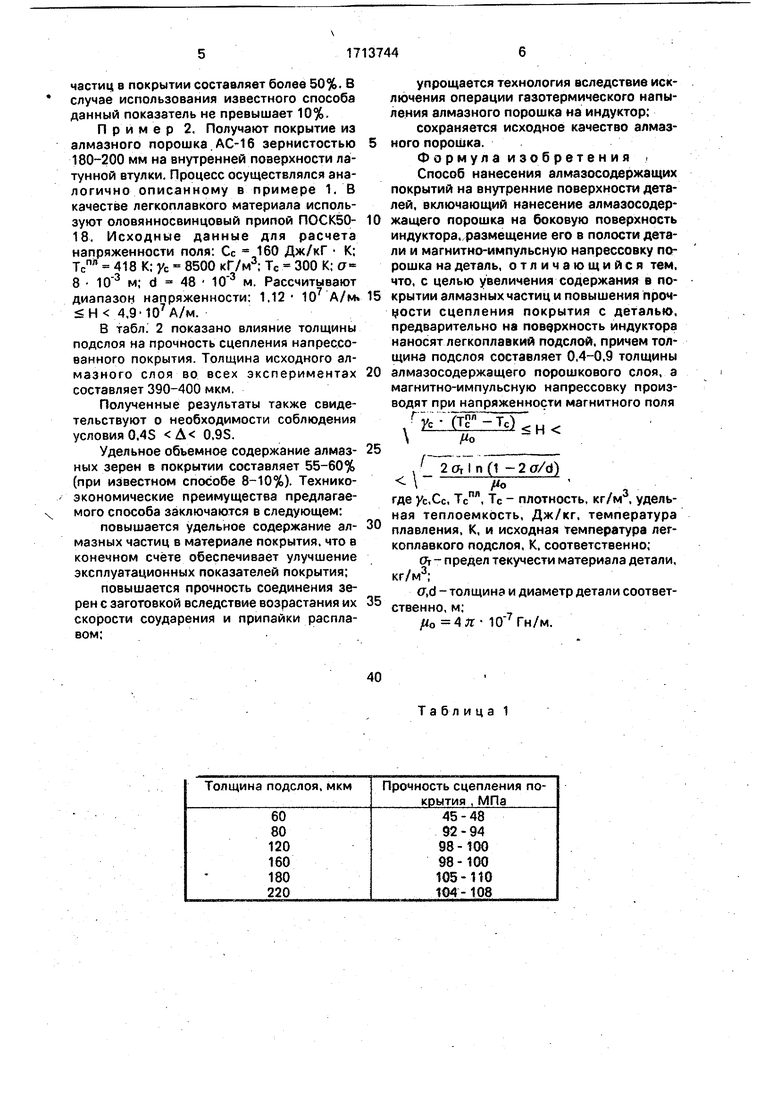

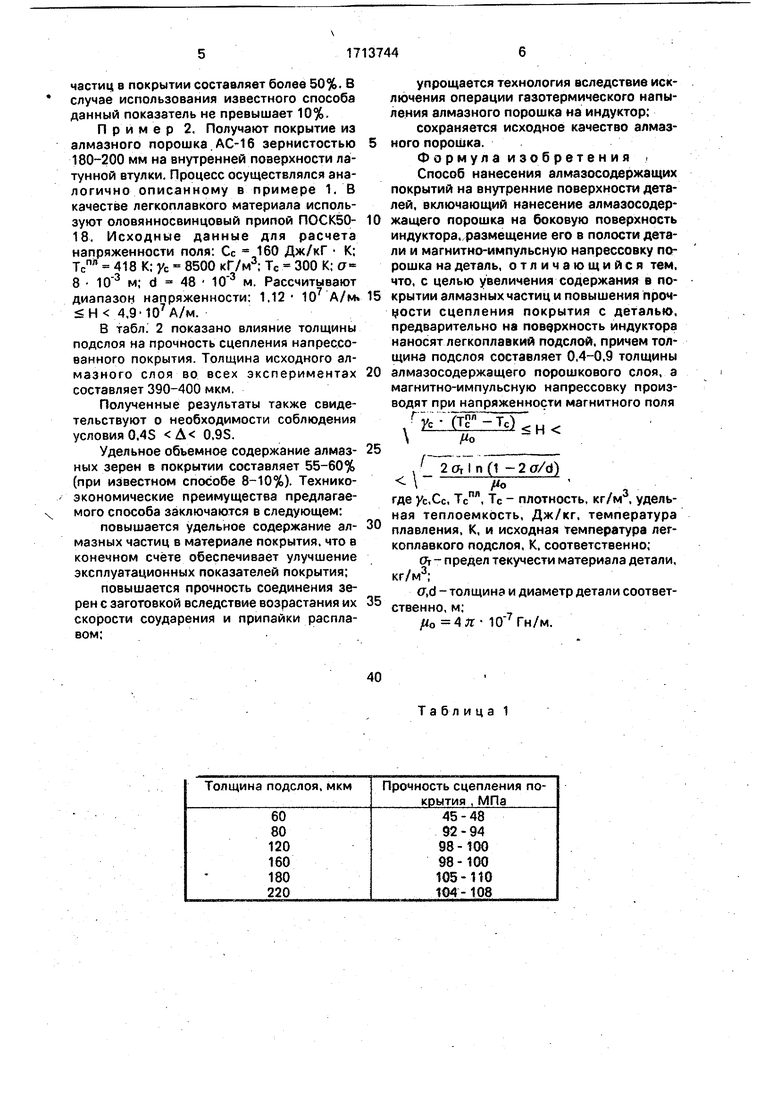

Результаты зкспериментов по исследованию алияния толщины подслоя на качество полученных покрытий представлены в табл. 1,

Анализ данных табл. 1 позволяет заключить, что толщина легкоплавкого подслоя должна находиться в диапазоне 80-180 мкм, т. е. Д (0,4-0.9)5. где S - толщина алмазного слоя (S 200 ). При малой

толщине подслоя (Д 0,45) расплава образующегося припоя недостаточно для качественного закрепления алмазного порошка на детали. В случае, если Д 0,95, не наблюдается повышения прочности сцепления.

кроме того, значительная часть алмазных зерен полностью покрывается расплавом и покрытие ухудшает свои функциональные характеристики, например абразивную способность. Обьемное содержание алмазных

частиц в покрытии составляет более 50%. В случае использования известного способа данный показатель не превышает 10%,

Пример 2. Получают покрытие из алмазного порошка.АС-1 б зернистостью 5 180-200 мм на внутренней поверхности латунной втулки. Процесс осуществлялся аналогично описанному в примере 1. В качестве легкоплавкого материала используют оловянносвинцовый припой ПОСК50- 10 18. Исходные данные для расчета напряженности поля: Сс 160 Дж/кГ К; Тс 418 К; УС 8500 Тс 300 К; a8 Ю м; d 48 10 м. Рассчитывают диапазон напряженности: 1.12- Ю А/м. 15 Н 4..

В табл 2 показано влияние толщины подслоя на прочность сцепления напрессованного покрытия. Толщина исходного алмазного слоя во всех экспериментах 20 составляет 390-400 мкм.

Полученные результаты также свидетельствуют о необходимости соблюдения условия 0,45 Д 0.9S.

Удельное объемное содержание алмаз- 25 ных зерен в покрытии составляет 55-60% (при известном способе 8-10%). Техникоэкономические преимущества предлагаемого способа заключаются в следующем:

повышается удельное содержание ал- 30 мазных частиц в материале покрытия, что в конечном счёте обеспечивает улучшение эксплуатационных показателей покрытия;

повышается прочность соединения зерен с заготовкой вследствие возрастания их 35 скорости соударения и припайки расплавом:

упрощается технология вследствие исключения операции газотермического напыления алмазного порошка на индуктор;

сохраняется исходное качество алмазного порошка.

Формула изобретения

Способ нанесения алмазосодержащих покрытий на внутренние поверхности деталей, включающий нанесение алмазосодержащего порошка на боковую поверхность индуктора.,размещение его в полости детали и магнитно-импульсную напрессовку порошка на деталь, отличающийся тем, что, с целью увеличения содержания в покрытии алмазных частиц и повышения проч|;1ости сцепления покрытия с деталью, предварительно на поверхность индуктора наносят легкоплавкий подслой, причем толщина подслоя составляет 0,4-0,9 толщины алмазосодержащего порошкового слоя, а магнитно-импульсную напрессовку производят при напряженности магнитного поля

, ( 2 От I п (1 - 2 g/d)

где Хс,Сс, Те, Тс - плотность, кг/м , удельная теплоемкость, Дж/кг, температура плавления. К, и исходная температура легкоплавкого подслоя. К, соответственно;

От - предел текучести материала детали,

(T.d - толщина и диаметр детали соответственно, м;

W Гн/м.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористых покрытий из металлических порошков | 1986 |

|

SU1482771A1 |

| Способ получения покрытий из металлических порошков | 1987 |

|

SU1785818A1 |

| Способ изготовления абразивных алмазосодержащих отрезных кругов | 1985 |

|

SU1472231A1 |

| Способ нанесения алмазного порошка на внутренние поверхности цилиндрических трубчатых изделий | 1990 |

|

SU1708523A1 |

| СУПЕРАБРАЗИВНЫЙ МАТЕРИАЛ С ЗАЩИТНЫМ АДГЕЗИВНЫМ ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ПОКРЫТИЯ | 2014 |

|

RU2666390C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА ИЗНАШИВАЕМЫЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2598738C2 |

| Способ получения композиционной алмазосодержащей матрицы с повышенным алмазоудержанием на основе твердосплавных порошковых смесей | 2015 |

|

RU2607393C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЕЗА КЛАПАНА СЕРДЦА | 1996 |

|

RU2115388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2275441C2 |

| Способ электроконтактного припекания покрытий из металлических материалов | 1987 |

|

SU1519859A1 |

Изобретение относится к порошковой металлургии, в частности к способу нанесения З'лмазосодержащйх покрытий на внутренние поверхности деталей. Цель - увеличение удельного содержания в покрытии алмазных частиц и повышение прочности сцепления покрытия с деталью. Hia поверхность индуктора наносят легкоплавкий подслой и слой алмазосодержащего покрытия, причем толщина подслоя составляет 0,4-0.9 толщины алмазосодержащего слоя. Индуктор с нанесенными на него слоями помещают в полость детали и осуществляют магнитно-импульсную напрессовку с напряженностью, которая находится в пределах между значением напряженности, необходимым для расплавления подслоя, и минимальной напряженностью, приводящей к радиальной деформации детали. 2 табл.^

Толщина подслоя, мкм

60 80 120 160 180 220

Таблица 1

Прочность сцепления покрытия , МПа

45-48 92-94 98-100 98 - 100 105-110 «М -108

Толщина подслоя, мкм

120 160 200 300 360 380

Таблица 2

Прочность сцепления покрытия, МПа

35-40 85 - 90 88-92 90 - 95 90-95 90-95

| Авторское свидетельство СССР № 1487290 | |||

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-02-23—Публикация

1990-05-21—Подача