Изобретение относится к порошковой металлургии, в частности к способам получения пористых покрытий из металлических порошков.

Цель изобретения - повышение прочности соединения покрытия с деталью при сохранении высокой пористости покрытия и упрощение способа.

Способ осуществляют следующим образом.

Рабочую поверхность детали покрывают равномерным слоем легкоплавкого металла (олово, свинец, цинк, ПОС, ПСЦ и т.п., после чего на ней размещают тонкостенную порошковую заготовку. Полученную сборку устанавливают в рабочей зоне индуктора магнитно-импульсной установки с обращенной к индуктору порошковой заготовкой и производят разряд магнитно-импульсной установки на индуктор с частотой и напряженностью импульсного магнитного поля, .выбираемым из условий (1) и (2).

Рс

4ft

Р«

(1)

Ус; с с (т Г - Тс)

и , N

/ГпСп (тг V HO

ехр («Гп/йо) i

- т„)

(2)

где , t , 7с ,

Сс, ТЈА, Тс - удельное электрическое сопротивPn ,

ч f

cri

П

Tfn

плотность, удельная теплоемкость, температура плавления и температура перед магнитно-импульснойобработкой, легкоплавкого металлического слоя, соответственно,

удельное электрическое сопротивление, толщина, плотность, удельная теплоемкость, температура спекания и температура перед магнитно-импульснойобработкой пористой порошковой заготовки соответственно}

и п - глубина проникновения магнитного поля в пористую порошковую заго- товку ип

V р„/1Ги/

магнитная постоянная ( Мо Гн/м)

Выбранный диапазон изменения часоты и напряженности импульсного магитного поля обеспечивает расплавлеие легкоплавкого металлического лоя, предотвращает нарушение поровой труктуры и повреждение пористой поошковой заготовки покрытия.

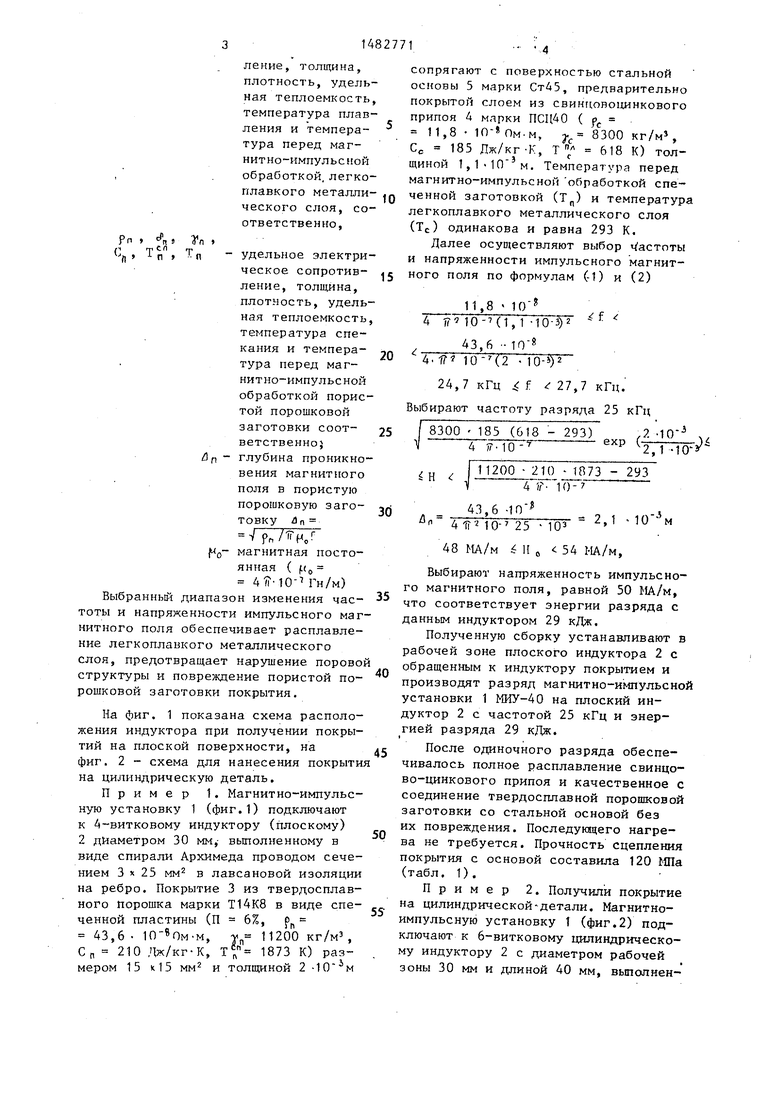

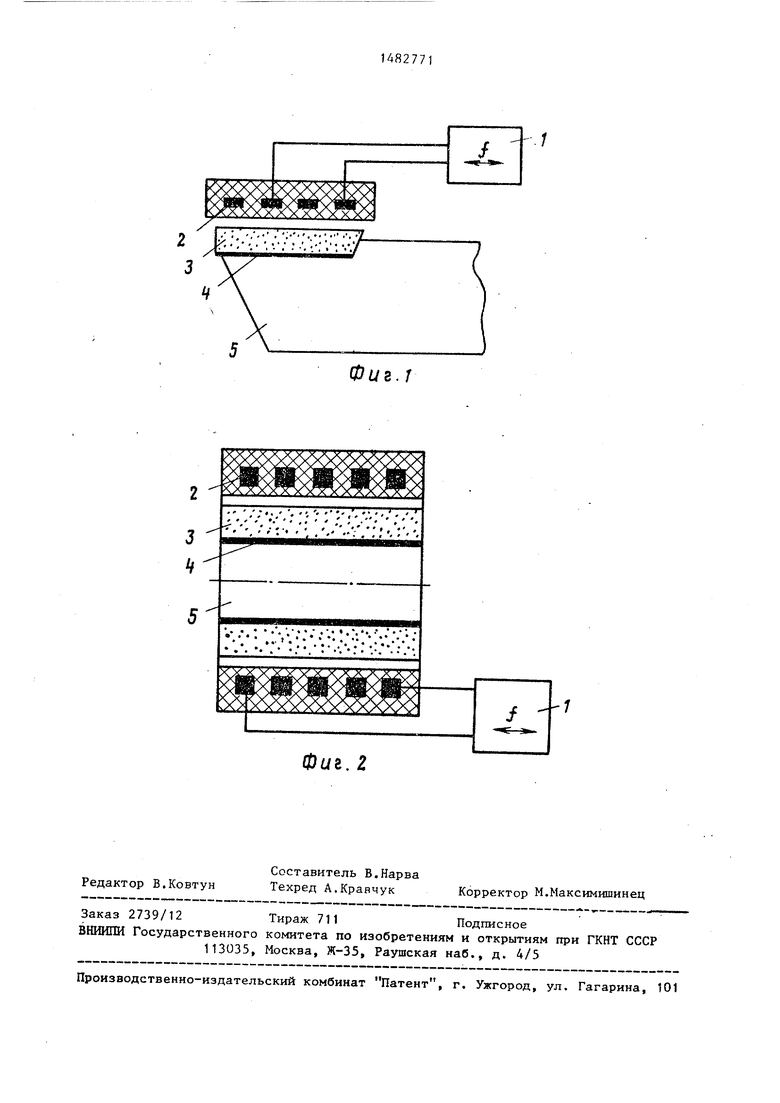

На фиг. 1 показана схема расположения индуктора при получении покрытий на плоской поверхности, на фиг. 2 - схема для нанесения покрыти на цилиндрическую деталь.

Пример 1. Магнитно-импульсную установку 1 (фиг.1) подключают к 4 витковому индуктору (плоскому) 2 диаметром 30 мм, выполненному в виде спирали Архимеда проводом сечением 3 х 25 мм2 в лавсановой изоляции на ребро. Покрытие 3 из твердосплавного порошка марки Т14К8 в виде спеченной пластины (П 6%, рп 43,6- 1(ГвОм.м, jn 11200 кг/м3, С„ 210 Лх/кг-К, 1873 К) размером 15 к 15 мм2 и толщиной 2

0

5

сопрягают с поверхностью стальной основы 5 марки Ст45, предварительно покрытой слоем из свинцовоцинкового припоя 4 марки ПСЦ40 ( fc 11,8 .м, 8300 кг/м, Сс 185 Дж/кг-К, Т пс 618 К) толщиной 1,. Температура перед магнитно-импульсной обработкой спеченной заготовкой (Тп) и температура легкоплавкого металлического слоя (Тс) одинакова и равна 293 К.

Далее осуществляют выбор ч астоты и напряженности импульсного магнитного поля по формулам (-1) и (2)

11,8 10

-

4 10-41, 1 -10 з)2 43,6 108

f г

4.ff 10-7(2 Ю-5)2

24,7 кГц 4 Г 27,7 кГц. Выбирают частоту разряда 25 кГц

8300 - 185 (618 - 293)

4 /МО

т

ехр (

2 -10

-3

2,1 -10

&

i Н

Р

1200 210 - 1873 - 2УЗ

4 Ю-7

йп

43,6 -10

11 Ю-7 25 Ю3

- 2,1

Ю лм

48 МА/м Ј Н 0 54 МА/м,

5

0

0

5

5

Выбирают напряженность импульсного магнитного поля, равной 50 МА/м, что соответствует энергии разряда с данным индуктором 29 кДж.

Полученную сборку устанавливают в рабочей зоне плоского индуктора 2 с обращенным к индуктору покрытием и производят разряд магнитно-импульсной установки 1 МИУ-40 на плоский индуктор 2 с частотой 25 кГц и энергией разряда 29 кДж.

После одиночного разряда обеспечивалось полное расплавление свинцо- во-цинкового припоя и качественное с соединение твердосплавной порошковой заготовки со стальной основой без их повреждения. Последующего нагрева не требуется. Прочность сцепления покрытия с основой составила 120 МПа (табл. 1).

Пример 2. Получили покрытие на цилиндрической-детали. Магнитно- импульсную установку 1 (фиг.2) подключают к 6-витковому цилиндрическому индуктору 2 с диаметром рабочей зоны 30 мм и длиной 40 мм, выполненному из медного провода е€ чением 4 х 10 мм2 на ребро.

Покрытие 3 из порошка бронзы марки БрОФЮ-1 в виде спеченной пористой заготовки трубчатой Лормы (П - 35%, Рп 28,5 х кг ом-м, уп 5600 кг/м3, С п 340 Дж/кг-К, Т 1163 К, наружный диаметр 29 мм, толщина стенки 2 мм, длина 40 мм) устанавливают на поверхность стальнго стержня 5 диаметром 22 мм и длиной 40 мм, предварительно покрытого слоем 4 толщиной 1,4 из оловянно-свинцового припоя марки ПОСК50-18 ( рс 13,3 . Ю-8 Ом - м, Jc 8500 кг/м3, Сс 160 Дж/кг-К, Т™ 418 К), Тс Тп 293 К.

Осуществляют выбор частоты и напряженности импульсного магнитного поля по формулам (1) и (2) ,

Ј f

13,3 10

4 FMO -7(1,4 - Ю-)2

28,5

4 fTMO-1 ()2

17,2 кГц Ј Ј 18,1 кГц. Выбирают частоту разряда 17,8 кГц.

850(Ы60- (418-293)

4 tfИ)-

нв

5600-340 (1163-293)

4 If 10где &

-428,5 Ю «

41Г Ю-7 17,5 - 103 2,03

30 МА/м i И 0 36 МА/м.

Выбирают напряженность импульсного магнитного поля, равной 32 МА/м, что соответствует энергии разряда 22 кДж

Далее пористую бронзовую заготовку 3 с размещенным в ней стальным стержнем 5, покрытым легкоплавким слоем 4 из оловянно-свинцового припоя, устанавливают в рабочий объем цилиндрического индуктора 2 магнитно-импульсной установки 1 и осуществляют

о

10

15

20

о .

,

1482771б

Пример 3. Условия эксперимента, аналогичные примеру 2. Магнитно-импульсную обработку осуществляли с частотой ниже минимального установленного предела для данного примера. Это достигалось за счет увеличения до 6,5 числа витков индуктора. Частота разряда составила 17,0 кГц. Напряженность импульсного магнитного поля устанавливали прежней - 32 Ма/м. В результате происходил значительный нагрев стальной детали вследствие проникновения магнитного поля в деталь и ее окисление. Кроме этого, образовались зоны локального отслоения оловянно-свинцового слоя от стальной детали, что вызвано проявлением эффекта магнитной подушки, создающего заметное противодавление магнитного поля на промежуточный слой. Прочность соединения составила 40 МПа.

Пример 4. Условия эксперимента аналогичные примеру 2. Магнитно-импульсную обработку осуществляли с частотой выше установленного верхнего предела для данного примера. Повышение частоты разряда достигали уменьшением до 5 числа витков индуктора. Частота разряда составила 18,5 кГц. Напряженность импульсного магнитного поля оставалась при этом прежней - 32 МА/м. Обработка, при данной частоте разряда, не приводила

35 к расплавлению оловянно-свинцового слоя, что объясняется сосредоточием энергии магнитного поля только в порошковой заготовке. Соединения не происходило.

40 Пример 5. Условия эксперимента, аналогичные примеру 2. Осуществляли магнитно-импульсное воздействие с напряженностью магнитного поля ниже минимального установленно45 го предела для данного примера. Это достигалось уменьшением энергии разряда до 20 кДж, при этом напряженность импульсного магнитного поля составила 28 МА/м. Частота разряда

25

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения алмазосодержащих покрытий на внутренние поверхности деталей | 1990 |

|

SU1713744A1 |

| Способ изготовления абразивных алмазосодержащих отрезных кругов | 1985 |

|

SU1472231A1 |

| Способ получения пористых покрытий из металлического порошка | 1981 |

|

SU959925A1 |

| Способ получения покрытий из металлических порошков | 1987 |

|

SU1785818A1 |

| ПАСТА ДЛЯ ПАЙКИ РАДИОЭЛЕКТРОННЫХ ЭЛЕМЕНТОВ | 1991 |

|

RU2049634C1 |

| Способ определения прочности сцепления пористых покрытий с подложкой | 1985 |

|

SU1310700A1 |

| Способ изготовления биметаллических зубчатых колес | 1988 |

|

SU1579632A1 |

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| Электропроводящий клей | 1982 |

|

SU1052532A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

Изобретение относится к порошковой металлургии. Цель изобретения - повышение прочности соединения покрытия с деталью при сохранении высокой пористости покрытия и упрощение способа. Способ включает размещение на поверхности детали легкоплавкого металлического слоя и пористой порошковой заготовки, приложение к последней давления и нагрев легкоплавкого металлического слоя до расплавления. Расплавление легкоплавкого металлического слоя осуществляют путем воздействия на него импульсного магнитного поля, проникающего через пористую порошковую заготовку. Частоту и напряженность импульсного магнитного поля выбирают из определенных соотношений. Способ обеспечивает повышение прочности соединения слоя с деталью при сохранении исходной высокой пористости заготовки покрытия, упрощение процесса за счет одновременности приложения давления и расплавления легкоплавкого металлического слоя. 2 ил., 1 табл.

разряд через него емкостного накопи- 50 17,8 кГц. Воздействие импульсным

теля. Энергия разряда 22 кДж, частота 17,8 кГц. В результате обеспечивалось расплавление оловянно-свин- цового припоя и качественное соединение пористой бронзовой заготовки со стальным стержнем. Прочность соединения составила 80 МПа при сохранении исходной пористости на поверхности бронзовой заготовки.

магнитным полем с напряженностью 28 МА/м не приводило к расплавлению оловянно-свинцового слоя и получению соединения, что объясняется недос- таточной энергией разряда для наведения вихревых токов в легкоплавком металлическом слое.

Пример 6. Условия эксперимента, аналогичные примеру 2. Магнитно-импульсную обработку осуществляли с напряженностью импульсного магнитного поля, превышающей установленный верхний предел для данного примера. Это достигалось увеличением энергии разряда до 24,5 кДж, что соответствует напряженности импульсного магнитного поля для данных условий разряда - 38 МА/м. В результате проис- ходило повреждение порошковой заготовки (образование трещин), выплеск и испарение оловянно-свинцового припоя. Прочность соединения составила 50 МПа.

В таблице представлены характеристики пористых покрытий, полученных по предлагаемому и известному способам.

Как следует из данных таблицы, предлагаемый способ обеспечивает повышение прочности соединения покрытия с деталью при сохранении высокой пористости покрытия, обеспечивает упрощение процесса за счет одновременности приложения давления и расплавления легкоплавкого металлического слоя.

Формула изобретения 30

Способ получения пористых покрытий из металлических порошков, включающий размещение на поверхности детали легкоплавкого металлического слоя и пористой порошковой заготовки, приложение давления и нагрев до расплавления легкоплавкого металлического слоя, отличающий- с я тем, что, с целью повышения проч ности соединения покрытия с деталью при сохранении высокой пористости покрытия и упрощения способа, давлеплавкого металлического слоя осуществляют путем воздействия со стороны заготовки импульсным магнитным полем с частотой f и напряженностью Н0, выбираемыми из соотношений

fc

Рп

0

0

5

fn,

с„.

п

1 СП

5

0

ние, толщина, плотность удельная теплоемкость, температура плавления и температура перед магнитно-импульсной обработкой легкоплавкого металлического слоя со- уп, ответственно, , Т п - удельное электрическое сопротивление, толщина, плотность, удельная теплоемкость, температура спекания и температу- ра перед магнитно- импульсной обработкой пористой порошковой заготовки соответственно;

f4e- магнитная постоянная рс 4 fT 10 7Гн/м,

3 V

- ::.;: ;:; v.///

.

r- . -: , .. v.y:; .: ..

: .: V-;:v::v::

. ..

Фив. Г

| Способ получения пористых покрытий из металлического порошка | 1981 |

|

SU959925A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авдеев Н.В.Металлирование | |||

| М.: Машиностроение, 1978, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1989-05-30—Публикация

1986-09-22—Подача