Изобретение относится к порошковой металлургии, в частности к способам изготовления изделий методом магнитно-импульсного прессования.

Целью изобретения является расширение технологических возможностей за счет обеспечения изготовления изделий переменной или ступенчатой толщины профиля.

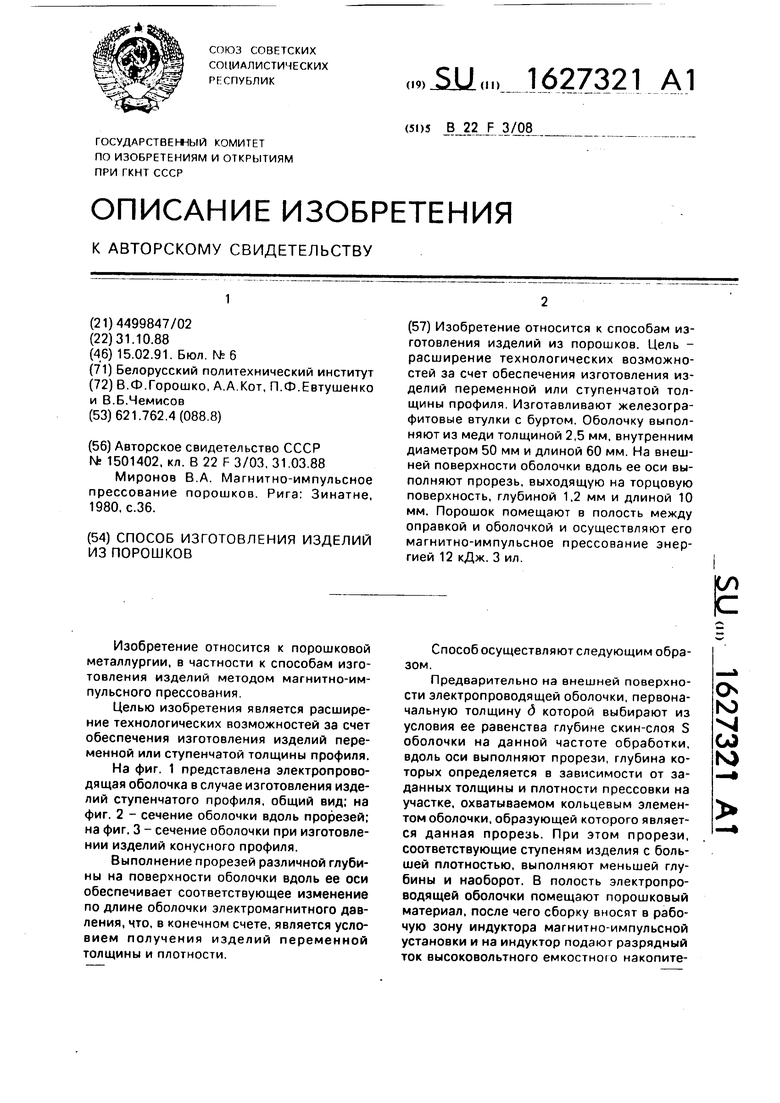

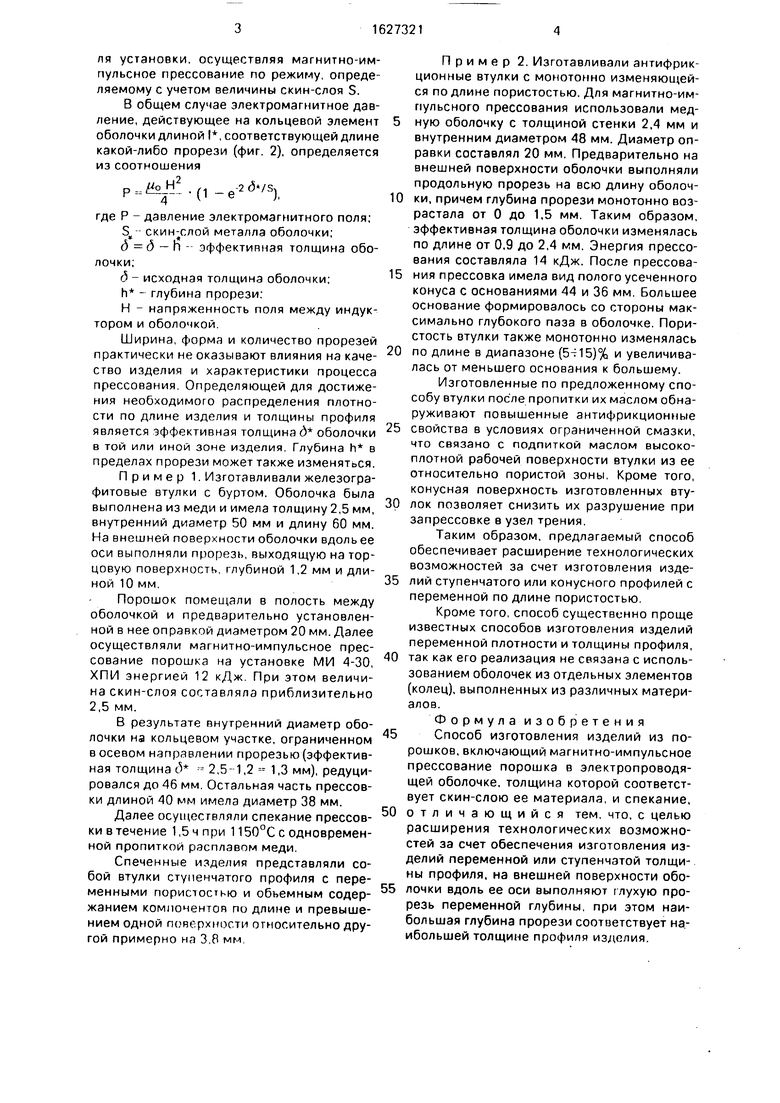

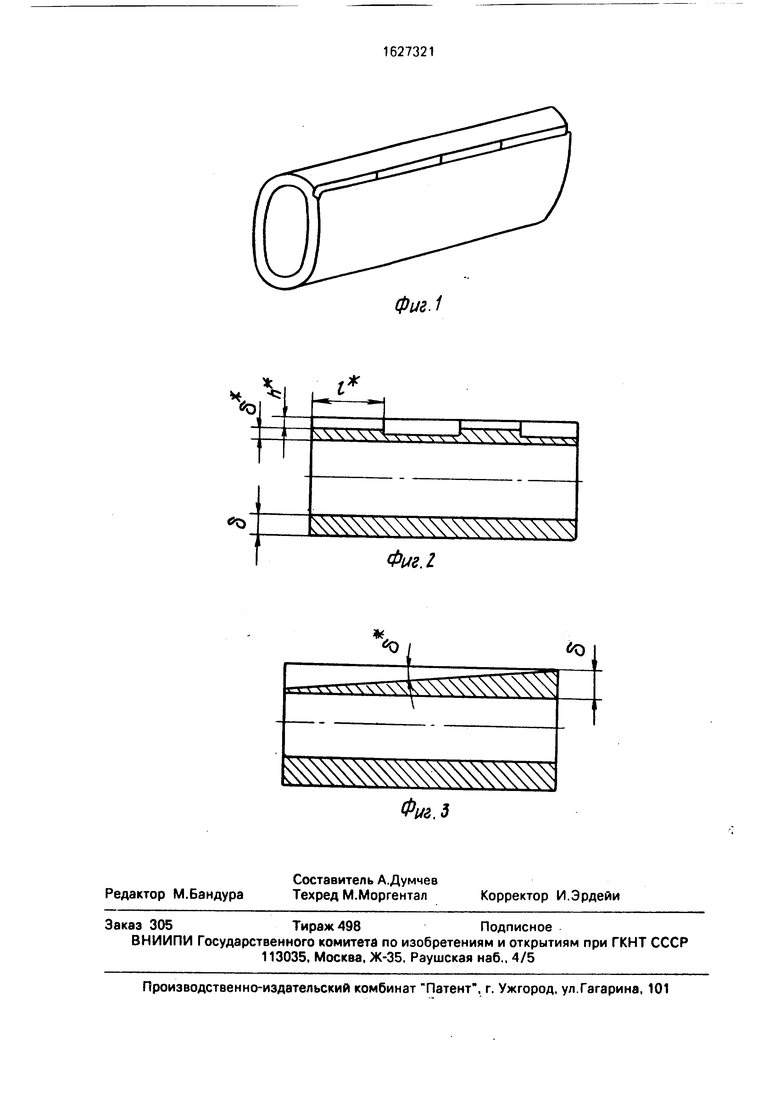

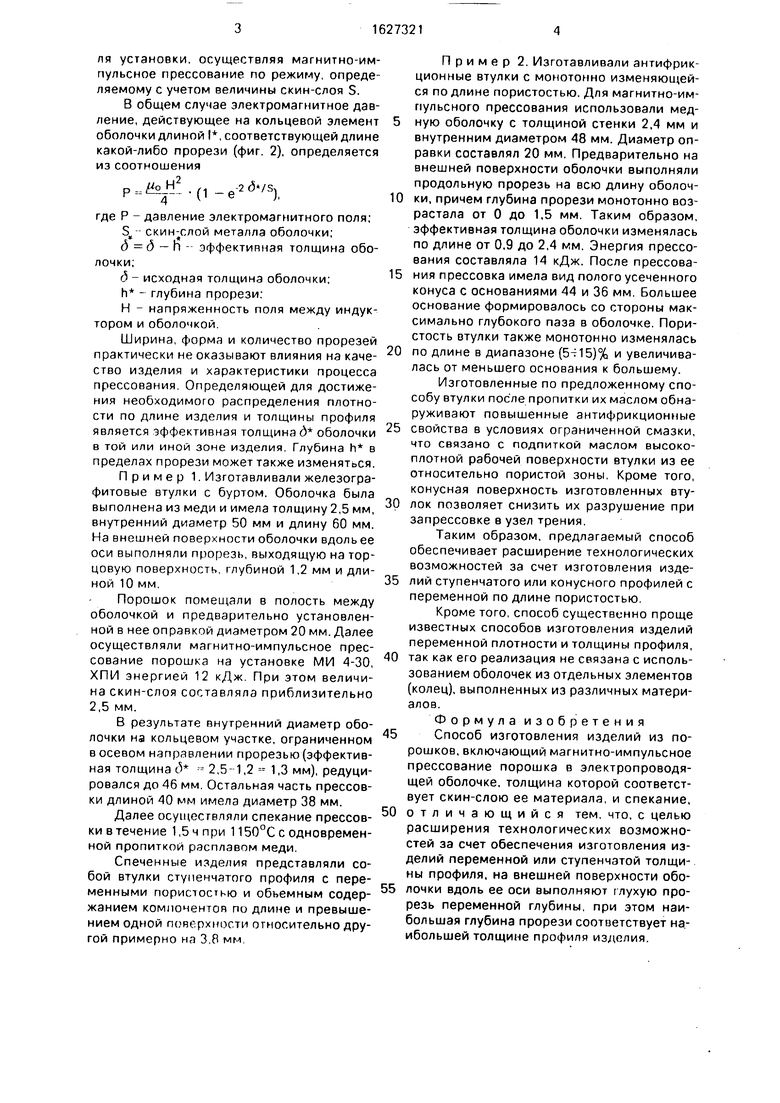

На фиг. 1 представлена электропроводящая оболочка в случае изготовления изделий ступенчатого профиля, общий вид; на фиг. 2 - сечение оболочки вдоль прорезей; на фиг. 3 - сечение оболочки при изготовлении изделий конусного профиля.

Выполнение прорезей различной глубины на поверхности оболочки вдоль ее оси обеспечивает соответствующее изменение по длине оболочки электромагнитного давления, что, в конечном счете, является условием получения изделий переменной толщины и плотности.

Способ осуществляют следующим образом.

Предварительно на внешней поверхности электропроводящей оболочки, первоначальную толщину д которой выбирают из условия ее равенства глубине скин-слоя S оболочки на данной частоте обработки, вдоль оси выполняют прорези, глубина которых определяется в зависимости от заданных толщины и плотности прессовки на участке, охватываемом кольцевым элементом оболочки, образующей которого является данная прорезь. При этом прорези, соответствующие ступеням изделия с большей плотностью, выполняют меньшей глубины и наоборот. В полость электропроводящей оболочки помещают порошковый материал, после чего сборку вносят в рабочую зону индуктора магнитно-импульсной установки и на индуктор подают разрядный ток высоковольтного емкостного накопитеON Ю XJ

GJ N

ля установки, осуществляя магнитно-импульсное прессование по режиму, определяемому с учетом величины скин-слоя S.

В общем случае электромагнитное давление, действующее на кольцевой элемент оболочки длиной I, соответствующей длине какой-либо прорези (фиг. 2), определяется из соотношения

p,.(),

где Р - давление электромагнитного поля;

5Ж - скин-слой металла оболочки;

д б - П - эффективная толщина оболочки;

д - исходная толщина оболочки;

h - глубина прорези;

Н - напряженность поля между индуктором и оболочкой.

Ширина, форма и количество прорезей практически не оказывают влияния на качество изделия и характеристики процесса прессования. Определяющей для достижения необходимого распределения плотности по длине изделия и толщины профиля является эффективная толщина д оболочки в той или иной зоне изделия. Глубина h в пределах прорези может также изменятося.

Пример 1. Изготавливали железогрэ- фитовые втулки с буртом. Оболочка была выполнена из меди и имела толщину 2,5 мм, внутренний диаметр 50 мм и длину 60 мм. На внешней поверхности оболочки вдоль ее оси выполняли прорезь, выходящую на торцовую поверхность, глубиной 1,2 мм и длиной 10 мм.

Порошок помещали в полость между оболочкой и предварительно установленной в нее оправкой диаметром 20 мм. Далее осуществляли магнитно-импульсное прессование порошка на установке МИ 4-30, ХПИ энергией 12 кДж При этом величина скин-слоя составляла приблизительно 2,5 мм.

В результате внутренний диаметр оболочки на кольцевом участке, ограниченном в осевом направлении прорезью (эффективная толщина с5 - 2,5-1,2 1,3 мм), редуцировался до 46 мм. Остальная часть прессовки длиной 40 мм имела диаметр 38 мм.

Далее осуществляли спекание прессовки в течение 1,5 ч при 1150°С с одновременной пропиткой расплавом меди.

Спеченные изделия представляли собой втулки ступенчатого профиля с переменными пористостью и объемным содержанием компонентов по длине и превышением одной поверхности относительно другой примерно на 3,8 мм

Пример 2. Изготавливали антифрикционные втулки с монотонно изменяющейся подлине пористостью. Для магнитно-импульсного прессования использовали мед- ную оболочку с толщиной стенки 2,4 мм и внутренним диаметром 48 мм. Диаметр оправки составлял 20 мм. Предварительно на внешней поверхности оболочки выполняли продольную прорезь на всю длину оболочки, причем глубина прорези монотонно возрастала от 0 до 1,5 мм. Таким образом, эффективная толщина оболочки изменялась по длине от 0,9 до 2,4 мм. Энергия прессования составляла 14 кДж. После прессования прессовка имела вид полого усеченного конуса с основаниями 44 и 36 мм, Большее основание формировалось со стороны максимально глубокого паза в оболочке. Пористость втулки также монотонно изменялась

по длине в диапазоне (5-М5)% и увеличивалась от меньшего основания к большему.

Изготовленные по предложенному способу втулки после пропитки их маслом обнаруживают повышенные антифрикционные

свойства в условиях ограниченной смазки, что связано с подпиткой маслом высокоплотной рабочей поверхности втулки из ее относительно пористой зоны. Кроме того, конусная поверхность изготовленных втулок позволяет снизить их разрушение при запрессовке в узел трения.

Таким образом, предлагаемый способ обеспечивает расширение технологических возможностей за счет изготовления изделий ступенчатого или конусного профилей с переменной подлине пористостью.

Кроме того, способ существенно проще известных способов изготовления изделий переменной плотности и толщины профиля,

так как его реализация не связана с использованием оболочек из отдельных элементов (колец), выполненных из различных материалов.

Формула изобретения

Способ изготовления изделий из порошков, включающий магнитно-импульсное прессование порошка в электропроводящей оболочке, толщина которой соответствует скин-слою ее материала, и спекание,

отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения изготовления изделий переменной или ступенчатой толщины профиля, на внешней поверхности оболочки вдоль ее оси выполняют глухую прорезь переменной глубины, при этом наибольшая глубина прорези соответствует наибольшей толщине профиля изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| Способ прессования металлокерамических изделий | 1980 |

|

SU929327A2 |

| Способ изготовления изделий из порошковых материалов | 1981 |

|

SU959922A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МАГНИТНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2196660C2 |

| Способ изготовления биметаллических зубчатых колес | 1988 |

|

SU1579632A1 |

| Способ прессования порошковой композиции в деформируемой электропроводящей оболочке (варианты) | 2017 |

|

RU2651094C1 |

| Способ изготовления зубчатого колеса | 1988 |

|

SU1574404A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 1994 |

|

RU2063304C1 |

| Способ получения покрытий из ме-ТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU804208A1 |

| Капсула для прессования труб из порошковых материалов | 1979 |

|

SU1369666A3 |

Изобретение относится к способам изготовления изделий из порошков. Цель - расширение технологических возможностей за счет обеспечения изготовления изделий переменной или ступенчатой толщины профиля. Изготавливают железогра- фитовые втулки с буртом. Оболочку выполняют из меди толщиной 2,5 мм, внутренним диаметром 50 мм и длиной 60 мм. На внешней поверхности оболочки вдоль ее оси выполняют прорезь, выходящую на торцовую поверхность, глубиной 1,2 мм и длиной 10 мм. Порошок помещают в полость между оправкой и оболочкой и осуществляют его магнитно-импульсное прессование энергией 12 кДж. 3 ил. Ё

фиг.1

| Авторское свидетельство СССР № 1501402, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Магнитно-импульсное прессование порошков | |||

| Рига: Зинатне, 1980, с.36. | |||

Авторы

Даты

1991-02-15—Публикация

1988-10-31—Подача