Изобретение относится к акустическим методам неразрушающего контроля и может быть использовано при ультразвуковой (УЗ) дефектоскопии иэде- лий, в частности изделий с плоско- параллельными поверхностями,

Целью изобретения является расширение области применения благодаря обеспечению возможности контроля изделий меньшей толщины и применению преобразователя при определении формы дефектов.

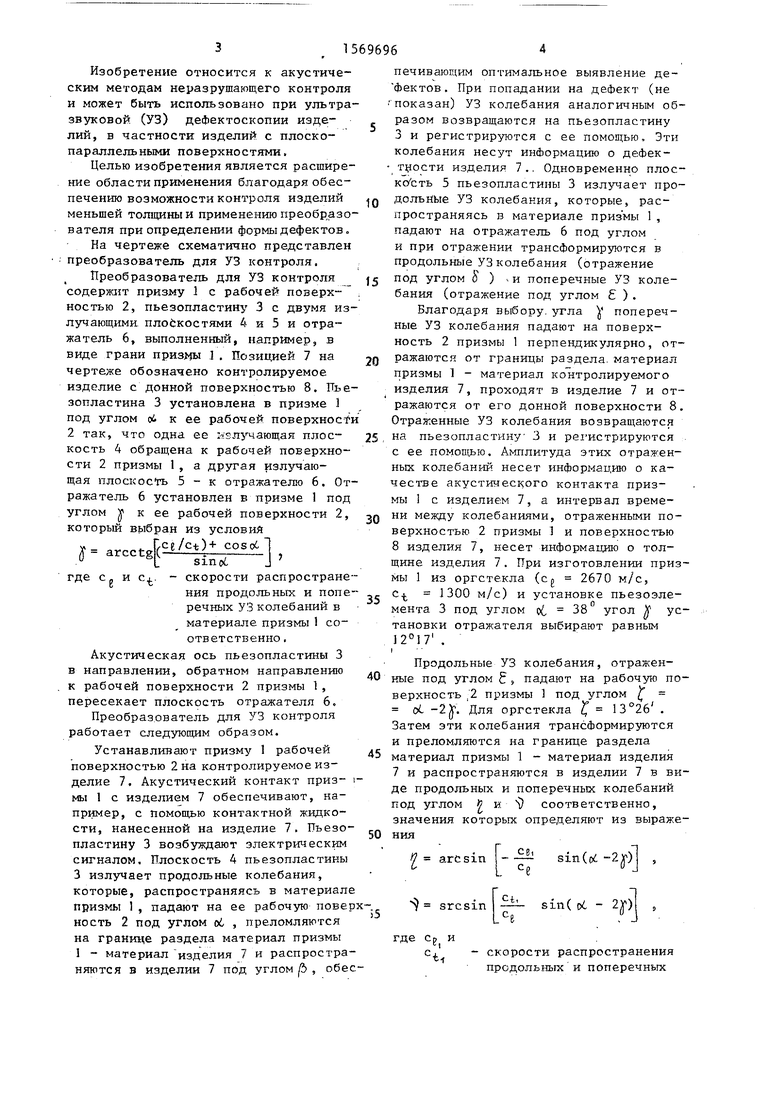

На чертеже схематично представлен преобразователь для УЗ контроля.

Преобразователь для УЗ контроля содержит призму 1 с рабочей поверх- ностью 2, пьезопластину 3 с двумя излучающими: плоскостями 4 и 5 и отражатель 6, выполненный, например, в виде грани призмы . Позицией 7 на чертеже обозначено контролируемое изделие с донной поверхностью 8. Пъе- зопластина 3 установлена в призме 1 под углом oi к ее рабочей поверхности 2 так, что одна ее случающая плос- кость 4 обращена к рабочей поверхности 2 призмы 1, а другая излучающая плоскость 5 - к отражателю 6. Отражатель 6 установлен в призме 1 под углом у к ее рабочей поверхности 2, который выбран из условия /ce/ct)+ cosoi

J arcctg|(

где се и ct

ainoi

- скорости распространения продольных и поперечных УЗ колебаний в материале призмы 1 соответственно ,

Акустическая ось пьезопластины 3 в направлении, обратном направлению к рабочей поверхности 2 призмы 1, пересекает плоскость отражателя 6. Преобразователь для УЗ контроля работает следующим образом.

Устанавливают призму 1 рабочей поверхностью 2 на контролируемое изделие 7. Акустический контакт приз- i мы 1 с изделием 7 обеспечивают, например, с помощью контактной жидкости, нанесенной на изделие 7. Пьезо- пластину 3 возбуждают электрическим сигналом. Плоскость 4 пьезопластины 3 излучает продольные колебания, которые, распространяясь в материале призмы 1 , падают на ее рабочую поверность 2 под углом об , преломляются на границе раздела материал призмы 1 - материал изделия 7 и распространяются в изделии 7 под углом (Ь , обес

Q 5 Q

5

Q

Q печивающим оптимальное выявление де- фектов. При попадании на дефект (не показан) УЗ колебания аналогичным образом возвращаются на пьезопластину 3 и регистрируются с ее помощью. Эти колебания несут информацию о дефек- гности изделия 7. Одновременно плос- кс/сть 5 пьезопластины 3 излучает про- дольйые УЗ колебания, которые, распространяясь в материале призмы 1, падают на отражатель 6 под углом и при отражении трансформируются в продольные УЗ колебания (отражение под углом 8 ) и поперечные УЗ колебания (отражение под углом Ј ).

Благодаря выбору угла поперечные УЗ колебания падают на поверхность 2 призмы 1 перпендикулярно, отражаются от границы раздела материал призмы 1 - материал контролируемого изделия 7, проходят в изделие 7 и отражаются от его донной поверхности 8. Отраженные УЗ колебания возвращаются на пьезопластину 3 и регистрируются с ее помощью. Амплитуда этих отраженных колебаний несет информацию о качестве акустического контакта призмы 1 с изделием 7, а интервал времени между колебаниями, отраженными поверхностью 2 призмы 1 и поверхностью 8 изделия 7, несет информацию о толщине изделия 7. При изготовлении призмы 1 из оргстекла (с 2670 м/с, с. J300 м/с) и установке пьезоэле- мента 3 под углом об 38 угол V установки отражателя выбирают равным

2°17 .

i

Продольные УЗ колебания, отраженные под углом 5, падают на рабочую поверхность 2 призмы 1 под углом Ј oi -2Х1. Для оргстекла L, 13°2б . Затем эти колебания трансформируются и преломляются на границе раздела материал призмы 1 - материал изделия 7 и распространяются в изделии 7 в виде продольных и поперечных колебаний под углом J и S соответственно, значения которых определяют из выражения

ев,

се

ЭГС81П

sin(ct -2)1

Ггх1

srcsin - sin( ot - 2jf) КJ

где Cg и

GJ - скорости распространения продольных и поперечных

УЗ колебаний в материале изделия 7 соответственно. Эти колебания распространяются в изделии 7 в направлении, противоположном направлению, в котором распростра няются колебания под углом /5 . В случае обнаружения дефекта излученными плоскостью 4 пьезопластины 3 колебаниями преобразователь разворачивают и озвучивают выявленный дефект колебаниями, распространяющимися под углами J и . С помощью амплитуды принятых колебаний оценивают форму выявленного дефекта.

Использование поперечных колеба- гий, вводимых нормально в контролируемое изделие, позволяет при небольших габаритах преобразователя избежать слияния на экране электроннолучевого индикатора зондирующего сигнала и сигнала, отраженного рабочей поверхностью призмы. Использование поперечных колебаний также позволяет избежать слияния сигналов, отраженных рабочей поверхностью призмы и донной поверхностью изделия, т.е. проводить УЗ контроль тонких изделий с одновременным контролем качества акустического контакта.

5

10

15

20

Формула изобретения

Преобразователь для ультразвукового контроля, содержащий призму с рабочей поверхностью, пьезопластину, установленную а призме под углом Ј к ее рабочей, поверхности, и отражатель, установленный в призме под углом У к ее рабочей поверхности так, чтобы акустическая ось пьезопластины в направлении, обратном направлению к рабочей поверхности призмы, проходила через центр отражателя, о т Vt и- чающийся тем, что с целью расширения области применения, призма выполнена из твердого звукопровод- ного материала, а угол У наклона отражателя к рабочей поверхности призмы выбирают из условия

У arcctg

(cg/ct) + coagL sinoL

25

гдеср и с

- скорости распространения продольных и поперечных колебаний в материале призмы соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АКУСТИЧЕСКОГО КОНТАКТА ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2012 |

|

RU2506585C1 |

| Ультразвуковой контактный преобразователь | 1989 |

|

SU1772721A1 |

| Способ ультразвуковой дефектоскопии изделий с контролем качества акустического контакта | 1991 |

|

SU1797043A1 |

| Способ контроля качества акустического контакта при ультразвуковой дефектоскопии | 1983 |

|

SU1310710A1 |

| Ультразвуковой наклонный преобразователь (его варианты) | 1985 |

|

SU1272221A1 |

| Способ ультразвукового контроля сварных швов с крупнодендритной структурой | 1987 |

|

SU1446560A1 |

| Ультразвуковой наклонный преобразователь | 1989 |

|

SU1755177A1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| Ультразвуковой способ обнаружения дефектов в головке рельса | 2022 |

|

RU2783753C1 |

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является расширение области применения из-за возможности контроля более тонких изделий благодаря использованию для контроля качества акустического контакта поперечных ультразвуковых колебаний, применения преобразователя при определении формы дефектов благодаря одновременному излучению в изделие различных типов колебаний под несколькими углами. Пьезопластина 3, наклоненная под углом α к рабочей поверхности 2 призмы 1, излучает в одну сторону импульсы УЗ-колебаний, используемые для дефектоскопии изделия 7, а в другую, отраженную к отражателю 6, УЗ-колебания, используемые для получения дополнительной информации. На отражателе 6, угол γ наклона которого к поверхности 2 выбран исходя из величины угла α и соотношения скоростей распространения УЗ продольных и поперечных колебаний в материале призмы 1, излученные УЗ-колебания трансформируются в поперечные, падающие перпендикулярно на поверхность 2. Эти поперечные УЗ-колебания используются, например, для определения качества акустического контакта или толщины изделия 7. 1 ил.

| Гурвич А.К | |||

| и Ермолов И.Н | |||

| Ультразвуковой контроль сварных швов,- Киев, Техника, 1972, с.374 | |||

| Искатель для ультразвуковой дефектоскопии | 1976 |

|

SU575564A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-06-07—Публикация

1987-12-07—Подача