131

37 управления. На рычаге 6 установлена обойма 10, в подшипниках 11 которой размещена опора 12 с механизмом ее вращения, Вьтолнение этой опоры в виде аэростатического подвеса позволяет основной оси вращения функционировать в качестве аэростатического подшипника. На стержне 13 закреплены муфта 25 одностороннего дей1

Изобретение относится к измерительной технике и может быть применено для градуировки силовоспроизво- дящих машин с наклонной плоскостью, у которых сила создается за счет изменения наклона калиброванной массы, расположенной на наклонной плоскости.

Цель изобретения - повьш ение точности градуировки силовоспроизводя- щих машин с наклонной плоскостью.

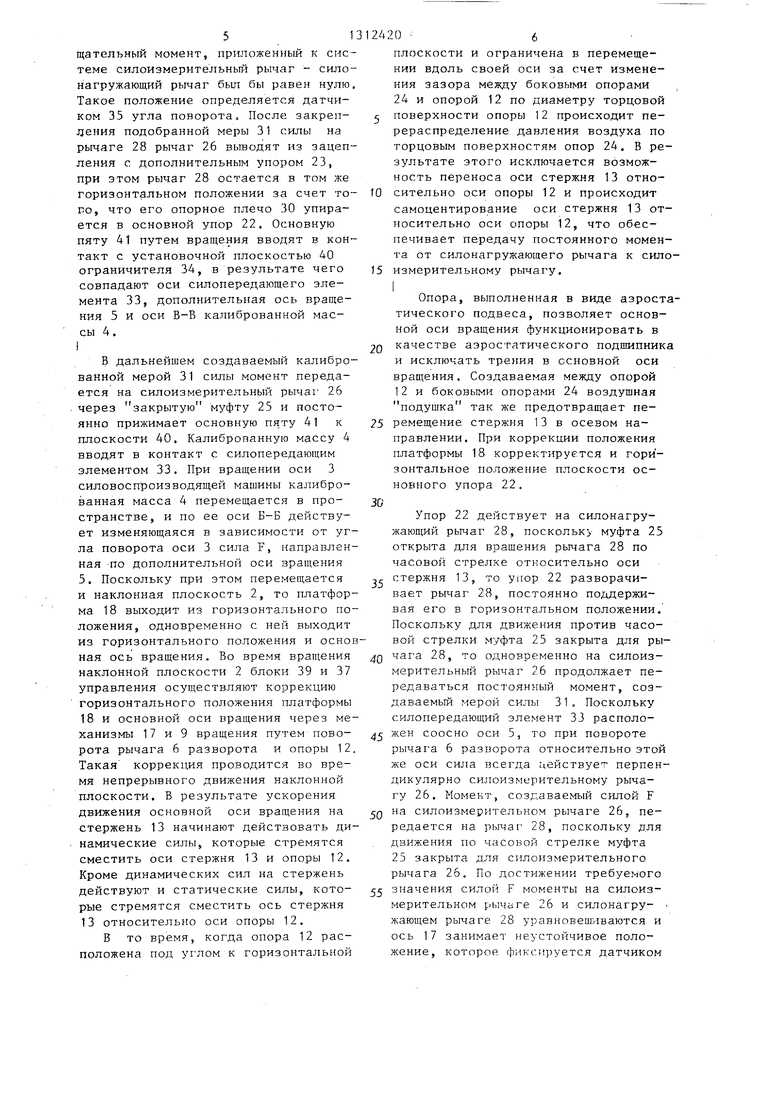

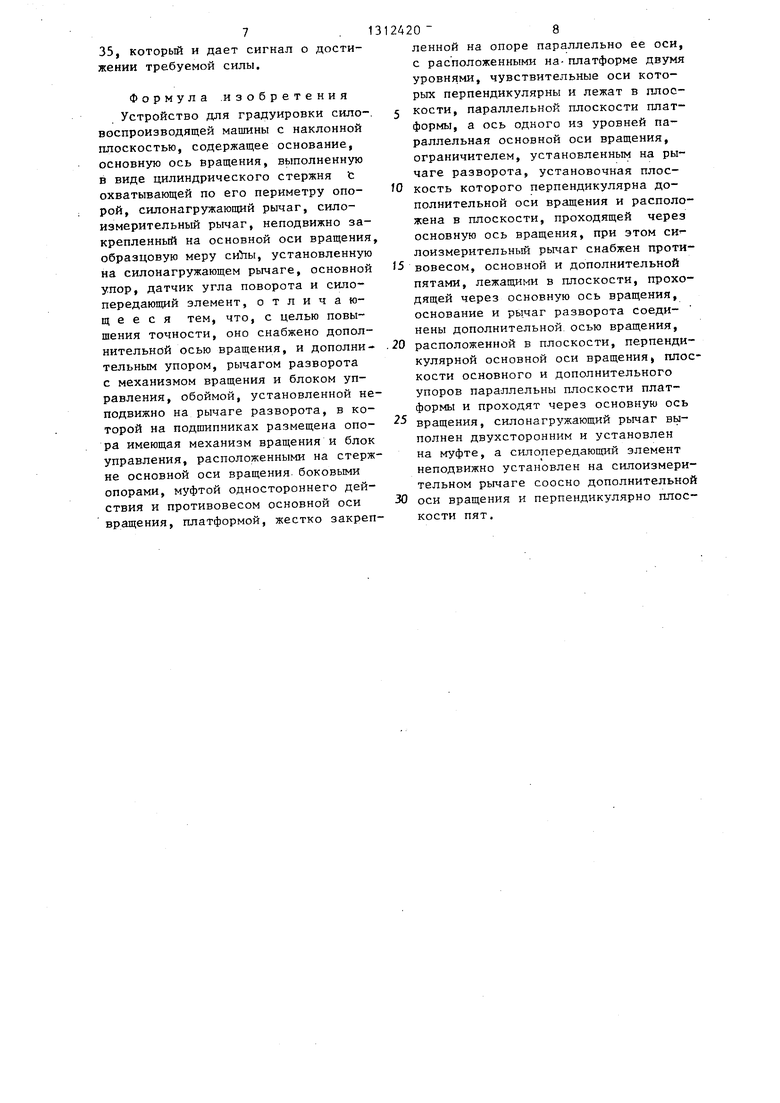

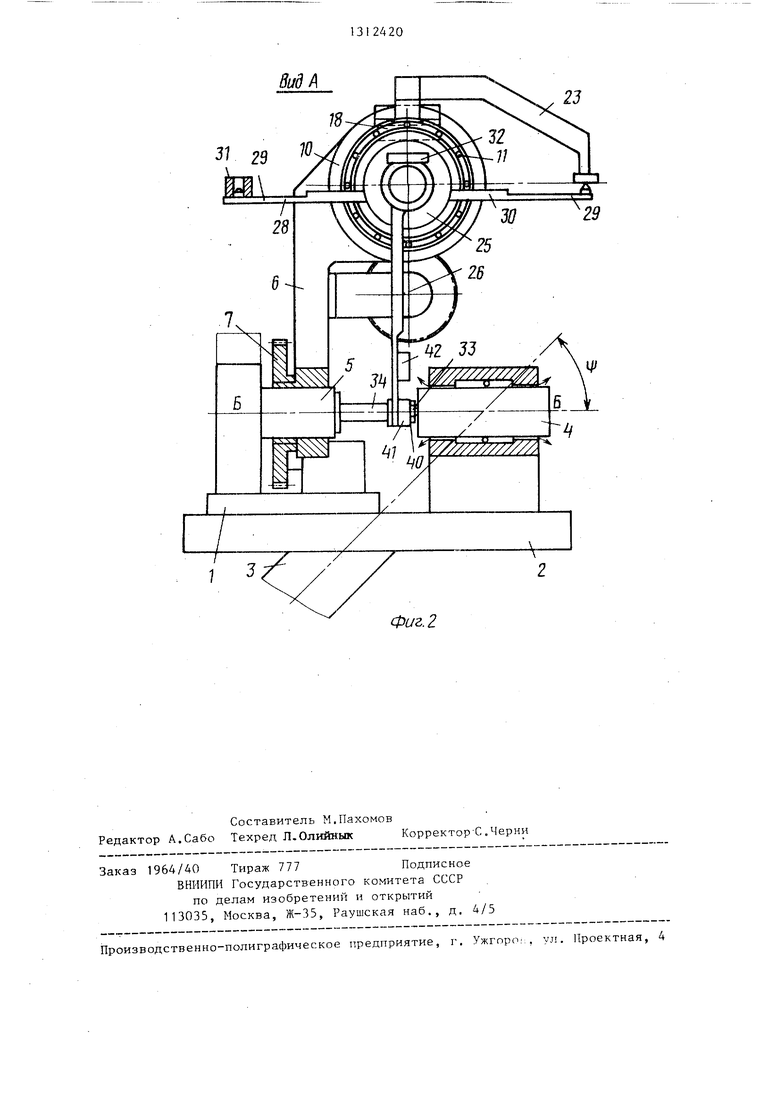

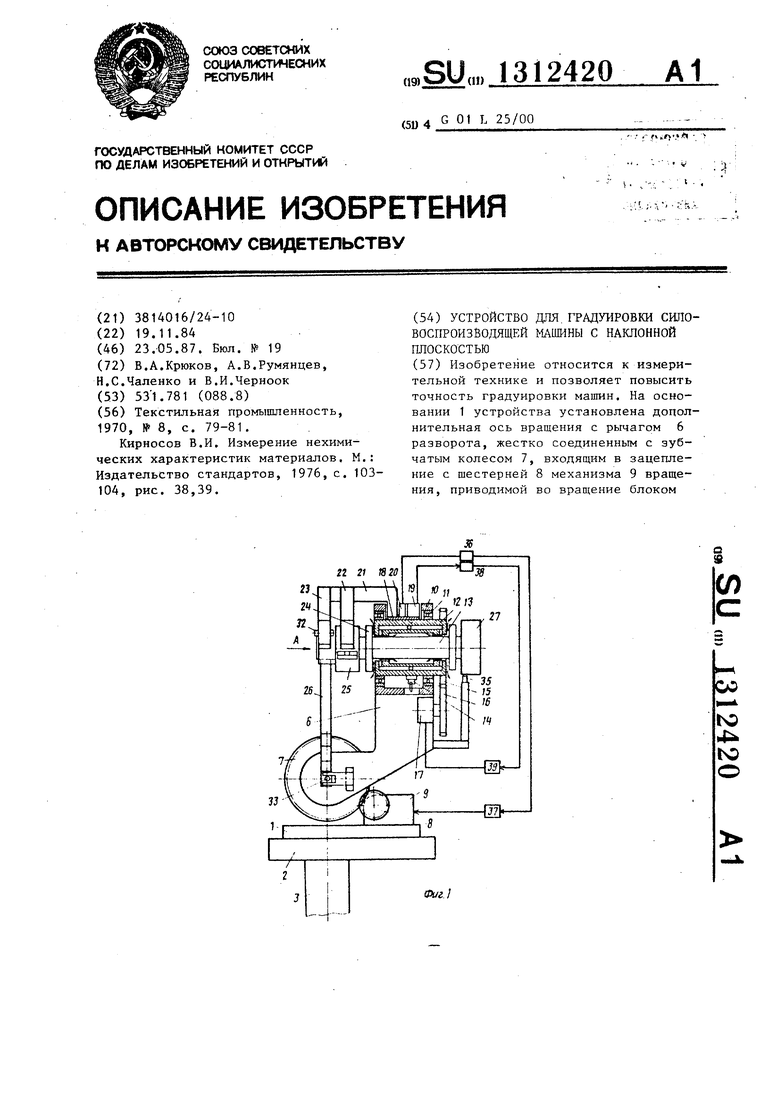

На фиг 1 показано предлагаемое устройство на фиг. 2 - вид А на фиг, 1„

Устройство для градуировки сило- воспроизводящей Mami-iHbi с наклонной плоскостью содержит основание 1, выполненное с возможностью закрепления на наклонной плоскости 2 сило- воспроизводящей машины с осью вращения 3 и калиброванной массой 4. Силовая ось Б-Б калиброванной массы 4 расположена под углом вращения v к оси вращения 3. На основании 1 установлена дополнительная ось 5 вращения на которой с возможностью вращения относительно этой оси установлен рычаг 6 разворота. Рычаг 6 разворота жестко соединен с зубчатым колесом 7, которое входит в зацепление с шестерней 8 механизма 9 вращения. На рьгааге 6 разворота установлена обойма 10, в которой размещены подшипники 11 качения. В подшипни- ках 11 расположена опора 12 основной оси вращения, состоящей из опоры 12 и стержня 13, Опора 12 выполнена, в виде аэростатического подвеса, в который через штуцер 14 подведен сжатый воздух. На опоре 12 жестко закреплено зубчатое колесо 15,

420 ствия,, передающая вращающий момент на двухсторонний силоизмерительный рычаг 26 с основной и дополнительной пятами, и противовес 27 основной оси вращения. Коррекция горизонтального положения платформы 18 осуществляется блоками 37 и 39 управления с помощью электронньгх уровней 19 и 20. 2 ил.

входящее в зацепление с шестерней 16 механизма 17 вращения опоры. 12, установленного на рычаге 6 разворота. На опоре 12 жестко закреплена

платформа 18, на которой установлены электронные уровни 19 и 20 и на которой при помощи стойки 21 установлены основной упор 22 и дополнительный упор 23. На стержне 13 параллельно торцам опоры 12 установлены боковые опоры 24, зазор между боковыми опорами 24 и торцами опоры 12 выбран с тем расчетом, чтобы поступающий из зазоров между стержнем

13 и опорой 12 воздух создавал воздушную подушку, способную воспринимать нагрузку, создаваемую по оси стержня 13. На стержне 13 также за-т креплена внутренняя обойма муфты 25.

одностороннего действия, жестко закреплен силоизмерительный рычаг 26 и на противоположном конце стержня 13 - противовес основной оси 27 вращения. На внешней обойме муфты 25 неподвижно закреплен силонагру- жающий рычаг 28. Рычаг 28 выполнен двухсторонним относительно основной оси вращения и имеет силонагружаю- щее плечо 29 и опорное плечо 30. На

силонагружающем плече 29 установлена съемная мера 31 силы.

На силоизмерительном рычаге 26 установлен регулируемый противовес 32 силоизмерительного рычага 26 и

жестко с ним закрепленный жесткий силопередающий элемент 33, Противовес 32 устанавливается таким образом, чтобы центр тяжести рычага 26 с установленными на нем элементами

был распреде.ле} на оси стержня 13. Силопередающий элемент 33 установлен

перпендикулярно оси силоизмеритель- ного рычага 26 на расстоянии от оси опоры 12, равном расстоянию между основной и дополнительной осью. На рычаге 6 разворота также установле- ны ограничитель 34 и датчик 35 угла поворота стержня 13. Чувствительная ось уровня 20 расположена параллельно платформе 18 и параллельно оси опоры 12, а чувствительная ось уров- ня 19 расположена перпендикулярно чувствительной оси уровня 20 и так же параллельно плоскости платформы 1 8 .

Электронный блок 36 уровня 20 . электрически соединен с блоком 37 управления, который, в свою очередь, электрически соединен с механизмом 9 вращения. Электронный блок 38 уровня 19 соединен с блоком 39 управле- НИН, который в свою очередь, электрически соединен с механизмом 17 вращения. Ось опоры 12 расположена в плоскости, перпендикулярной дополнительной оси 5 вращения. Плоскости основного 22 и дополнительного 23 упоров параллельны плоскости платформы 18 и проходят через ось опоры 12. Ограничитель 34 установлен на рычаге 6 разворота таким образом, что его установочная плоскость 40 перпендикулярна дополнительной оси 5 вращения и проходит через ось опоры 12 основной оси вращения. Муфта одностороннего действия 25 открыта, т.е. дает возможность вращения внешней обоймы муфты по часовой стрелке или внутренней обоймы против часовой стрелки. При вращении в обратном направлении муфта 25 закрыта. .

На силоиамерительном рычаге 26 установлены основная 41 и дополнительная 42 пяты. Параллельные плоскости обеих пят проходят через ось опоры 12 и перпендикулярны силоизмеряюще- му элементу 33. Ограничитель 34 закреплен таким образом, чтобы при прижатии к нему основной пяты 41 сило- измерительного рычага 26 силопередаю щий элемент 33 был соосен дополнителной оси вращения.

Устройство для градуировки сило- воспроизводящей машины с наклонной плоскостью работает следующим об- разом.

. Основание 1 устанавливается на наклонной плоскости 2 силовоспроизво- дящей машины таким образом, чтобы

силовая ось Б-Б калиброванной массы 4 была расположена соосно дополнительной оси 5 вращения. В опору 12 через штуцер 14 подается сжатый воздух, который создает воздушную подушку между опорой 12 и стержнем 13 а также между опорой 12 и боковыми опорами 24. При этом ось стержня 13 и ось опоры 12 совмещаются. Начиная вращать стержень 13, поворачивают силоизмерительный рычаг 26 до тех пор, пока дополнительная пята 42 не войдет в контакт с плоскостью дополнительного упора 23. Затем включают блоки 39 и 37 управления. Эти блоки получают электрический сигнал от электронных блоков 36 и 38 соответственно дающих информацию об отклонении осей уровней 20 и 19. Блоки 39 и 37 дают команды на работу механизмов 17 и 9 вращения. В результате этого происходит вращение шестерен 16 и 8,и соответственно это вращение передается на шестерни 15 и 7, При этом происходит поворот рычага 6 разворота относительно дополнительной оси 5 и поворота обоймы 12 в подшипниках 11 - относительно обоймы 10. Движение от механизмов 17 и 9 происходит до тех пор, пока уровни 20 и 19 не выдадут сигнал о том, что их измерительные оси находятся в горизонтальном положении и платформа 18 заняла горизонтальное положение. Плоскость дополнительного упора 23 занимает строго горизонтальное положение.

Съемная мера 31 силы создает на силонагружающем рычаге 28 вращаюищй момент. Этот момент передается внешней обойме муфты 25, и поскольку она работает на закрытие в направлении действия этого момента, то момент будет передан на внутреннюю обойму муфты 25 и далее на силоизмерительный рычаг 26, в результате чего си- лоизмерительньй рычаг 26 прижимается дополнительной пятой 42 к плоскости дополнительной опоры 23. Силопе- редающий элемент 33 расположен в строго вертикальном положении. На силопередающий элемент 33 навешивают груз, вес которого соответствует силе, которую необходимо зафиксировать в процессе вращения наклонной плоскости 2 силовоспроизводящей машины. Подбирают такой вес калиброванной меры 31 силы, при котором вра51

щательный момент, приложенный к системе силоизмерительный рычаг - сило- нагружающий рычаг бьш бы равен нулю. Такое положение определяется датчиком 35 угла поворота. После закреп- ления подобранной меры 31 силы на рычаге 28 рычаг 26 выводят из зацепления с дополнительным упором 23, при этом рычаг 28 остается в том же горизонтальном положении за счет то- ро, что его опорное плечо 30 упирается в основной упор 22. Основную пяту 41 путем вращения вводят в контакт с установочной плоскостью 40 ограничителя 34, в результате чего совпадают оси силопередающего элемента 33, дополнительная ось вращения 5 и оси В-В калиброванной массы 4.

I

В дальнейшем создаваемый калиброванной мерой 31 силы момент передается на силоизмерительный рычаг- 26 через закрытую муфту 25 и постоянно прижимает основную пяту 41 к плоскости 40. Калиброванную массу 4 вводят в контакт с силопередающим элементом 33. При вращении оси 3 силовоспроизводящей машины калиброванная масса 4 перемещается в про- странстве, и по ее оси Б-Б действует изменяющаяся в зависимости от угла поворота оси 3 сила F, направленная по дополнительной оси вращения 5. Поскольку при этом перемещается и наклонная плоскость 2, то платформа 18 выходит из горизонтального положения, одновременно с ней выходит из горизонтального положения и основная ось вращения. Во время вращения наклонной плоскости 2 блоки 39 и 37 управления осуществляют коррекцию горизонтального положения платформы 18 и основной оси вращения iiepe3 механизмы 17 и 9 вращения путем пово- рота рычага 6 разворота и опоры 12. Такая коррекция проводится во время непрерывного движения наклонной плоскости. В результате ускорения движения основной оси вращения на стержень 13 начинают действовать динамические силы, которые стремятся сместить оси стержня 13 и опоры 12. Кроме динамических сил на стержень действуют и статические силы, кото- рые стремятся сместить ось стержня 13 относительно оси опоры 12.

В то время, когда опора 12 расположена под углом к горизонтальной

20 6

плоскости и ограничена в перемещении вдоль своей оси за счет изменения зазора между боковыьш опорами

24и опорой 12 по диаметру торцовой поверхности опоры 12 происходит перераспределение давления воздуха по торцовым поверхностям опор 24, В результате этого исключается возможность переноса оси стержня 13 относительно оси опоры 12 и происходит самоцентирование оси стержня 13 относительно оси опоры 12, что обеспечивает передачу постоянного момента от силонагружающего рычага к сил измерительному рычагу.

i

Опора, выполненная в виде аэросттического подвеса, позволяет основной оси вращения функционировать в качестве аэростатического подшипник и исключать трения в основной оси вращения. Создаваемая между опорой 12 и боковыми опорами 24 воздушная подушка так же предотвращает перемещение стержня 13 в осевом направлении. При коррекции положения платформы 18 корректируется и гори - зонтальное положение плоскости основного упора 22.

Упор 22 действует на силонагру- жающий рычаг 28, поскольку муфта 25 открыта для вращения рычага 28 по часовой стрелке относительно оси стержня 13, то упор 22 разворачивает рычаг 28, постоянно поддерживая его в горизонтальном положении. Поскольку для движения против часовой стрелки муфта 25 закрыта для рычага 28, то одновременно на силоиз- мерительный рычаг 26 продолжает передаваться постоянный момент, создаваемый мерой силы 31, Поскольку силопередающий элемент 33 расположен соосно оси 5, то при повороте рычага 6 разворота относительно этой же оси сила всегда действует перпендикулярно силоизмерительному рычагу 26. Момент, создаваемый силой F на силоизмерительном рычаге 26, передается на рычаг 28, поскольку для движения по часовой стрелке муфта

25закрыта для сялоизмерительного рычага 26. По достижении требуемого значения силой F моменты на силоизмерительном рычаге 26 и силонагру- жающем рычаге 28 уравновешиваются и ось 17 занимает неустойчивое положение, которое фиксируется датчиком

7. 1

35, который и дает сигнал о достижении требуемой силы.

Формула .изобретения Устройство для градуировки сило-, воспроизводящей машины с наклонной плоскостью, содержащее основание, основную ось вращения, выполненную в виде цилиндрического стержня t охватывающей по его периметру опорой, силонагружающий рычаг, сило- измерительный рычаг, неподвижно закрепленный на основной оси вращения, образцовую меру , установленную на силонагружающем рычаге, основной упор, датчик угла поворота и сило- передающий элемент, о т л и ч а ю- щ е е с я тем, что, с целью повышения точности, оно снабжено дополнительной осью вращения, и дополни- тельным упором, рычагом разворота с механизмом вращения и блоком управления, обоймой, установленной неподвижно на рычаге разворота, в которой на подшипниках размещена опора имеющая механизм вращения и блок управления, расположенными на стержне основной оси вращения боковыми опорами, муфтой одностороннего действия и противовесом основной оси вращения, платформой, жестко закреп0-8

ленной на опоре параллельно ее оси, с расположенными на-платформе двумя уровнями, чувствительные оси которых перпендикулярны и лежат в плос- кости, параллельной плоскости штат- формы, а ось одного из уровней параллельная основной оси вращения, ограничителем, установленным на рычаге разворота, установочная плоскость которого перпендикулярна дополнительной оси вращения и расположена в плоскости, проходящей через основную ось вращения, при этом лоизмерительный рычаг снабжен противовесом, основной и дополнительной пятами, лежащи1-ш в плоскости, проходящей через основную ось вращения, основание и рычаг разворота соединены дополнительной осью вращения,

расположенной в плоскости, перпендикулярной основной оси вращения, плоскости основного и дополнительного упоров параллельны плоскости платформы и проходят через основную ось

вращения, силонагружающий рычаг выполнен двухсторонним и установлен на муфте, а силопередаюш;ий элемент неподвижно установлен на силоизмери- тельном рычаге соосно дополнительной

оси вращения и перпендикулярно плоскости пят.

Вид А

31 23

23

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для динамической градуировки динамометров малых сил | 1985 |

|

SU1267188A1 |

| Устройство для градуировки универсальных динамометров | 1983 |

|

SU1112246A1 |

| Устройство для градуировки динамометров | 1982 |

|

SU1027552A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2250446C2 |

| Устройство для измерения силы тяги двигателя | 1978 |

|

SU1002856A1 |

| Грузоприемная опора весов | 1985 |

|

SU1296846A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛЫ ПРИ КЛИМАТИЧЕСКИХ ИСПЫТАНИЯХ НА ПРОЧНОСТЬ КОНСТРУКЦИЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2004 |

|

RU2269103C1 |

| УСТРОЙСТВО ДЛЯ БУКСИРОВОЧНЫХ ИСПЫТАНИЙ МОДЕЛИ МОРСКОГО ИНЖЕНЕРНОГО СООРУЖЕНИЯ В ОПЫТОВОМ БАССЕЙНЕ | 2005 |

|

RU2308397C2 |

| ПОВЕРОЧНОЕ ГРАДУИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ СИЛОИЗМЕРИТЕЛЬНОЙ СИСТЕМЫ | 1997 |

|

RU2135972C1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ КОМПОНЕНТОВ СИЛЫ ТЯГИ РЕАКТИВНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2276279C1 |

Изобретение относится к измерительной технике и позволяет повысить точность градуировки машин. На основании 1 устройства установлена дополнительная ось вращения с рычагом 6 разворота, жестко соединенным с зубчатым колесом 7, входящим в зацепление с шестерней 8 механизма 9 вращения, приводимой во вращение блоком (Л с ю 4 ГчЭ О Фиг.

| Текстильная промышленность, 1970, № 8, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Кирносов В.И | |||

| Измерение нехимических характеристик материалов, М.: Издательство стандартов, 1976, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1987-05-23—Публикация

1984-11-19—Подача