Изобретение относится к литейному 1роиззодс1 ву,, в частности к техиопо- гии получения блметалличеоскх чер1зя г ных колес.

Цель изобретения - повьнление эксп- луата;1,иопньгх; сх-1ойств колес за счет снижения в переходной зоне отлизкн отрывающих напряжений и степени загрязнения ее контактных поверхностей.

На фиг, 1 представлено устройство для реализации предлагаемого способа, на фиг. 2-5 - зтапь реализации способа во вре1у1ени.

Отливку получают на изложнице,, состоящей из нижней торцовой крьшгкн 1 с охлаждающи каналом 2, верхней торцовой крышки 3, также имеющей охлаждающий канал 2, и периферийных вкладьшей 4, выполненных з виде зубчатых секторов. Торцовые крышки 1 и 3 и периферийные вкладыши А образуют формообраз тощую полость изложницы, которую можно разделить на участки 5 (венечная полость), 6 (полость сое- диг1ительной перемычки) и 7 (ступич- нггя полость) . Корпусные д,етали сту П1ПЛЫ объединены центраторной пластиной 8, которая служит для извлечения изложницы из центрифуги заливочной машины (не показана). В крышках 1 и 3 установлены задняя 9 и передняя 10 торцовые керамические пробкр, удерживающие залитый металл ступичной части в полости 7, Со стороны- нижней торцовой крышки керамическая пробка 9 удерж вается центраторной пластиной 8. Керамическая пробка 10 удерживается пластиной 11 ловителя 12, которая с защитной крышкой 13 образует полость для улавливания излишков залитого чугуна. Заливку осуществляют через металлопровод 14, футерованный изнутри огнеупорным материалом. Через меTilллопровод 14 та1чже вводят внутрь изложницы газопламенный поток.

После заливр:и треб - вмой дозы расплава венечной части 15 начинается ei o кристаллизация. При этом усковблизи каналов 2 (поток охлаждения), Q ,, тепловой поток, отводимый стенками изложницы при естественном теп-- лоотводе.

5 Экспериментально установлено, что зaxoлaживaюп ee действие канала 2 теп- лоотвода распространяется примерно на величину 1,5-1,8 его контактной длины (зона CD), Свободная поверх 0 ность отмечена буквами АВ централь- 1-гая часть свободной поверхности - буквой Е.

По мере кристаллизации толщина оболочки закристаллизовавшегося талла растет, причем наиболее быстро вблизи точек D, медленнее со стороны зон естественного теплоотвода q и еще медленнее в точке Е. Таким образом, ядро жидкого металла стягивает20 ся к точке Е, следовательно, жидкий расплав 16 до последнего момента питает растущую усадочную раковину (или усадочную канавку), Это способствует образованию рельефной стопорной канавки с хорошо развитой шероховатостью на поверхности.

УЧ

35

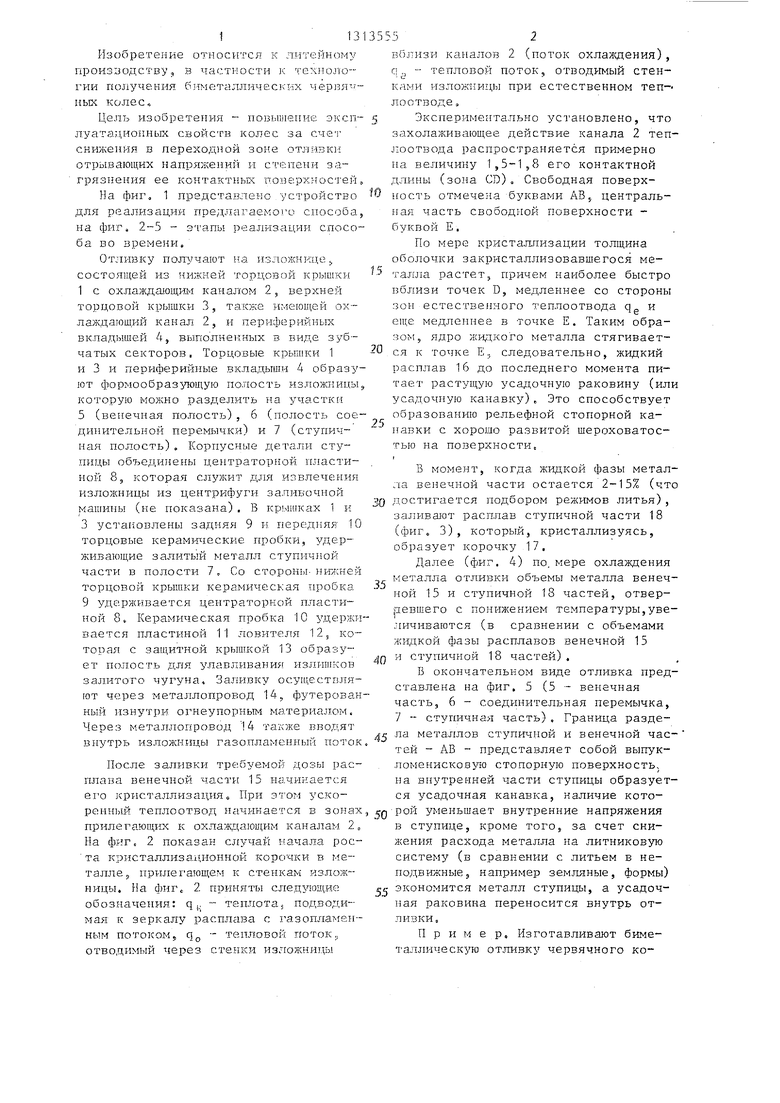

В момент, когда жидкой фазы метал- i la венечной части остается 2-15% (что 30 достигается подбором режимов литья), заливают расплав ступичной части 18 (фиг. 3), который, кристаллизуясь, образует корочку 17,

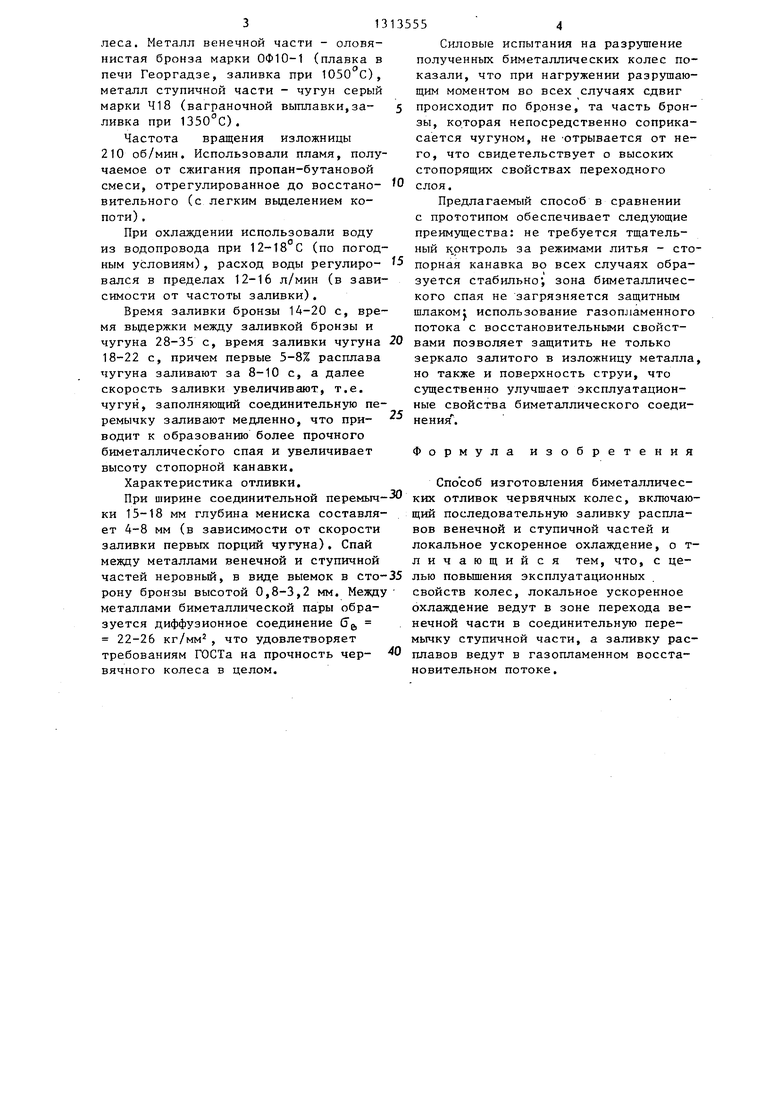

Далее (фиг, 4) по. мере охлаждения металла отливки объемы металла венечной 15 и ступичной 18 частей, отвердевшего с понижением температуры,увеличиваются (в сравнении с объемами жидкой фазы расплавов венечной 15 и ступичной 18 частей),

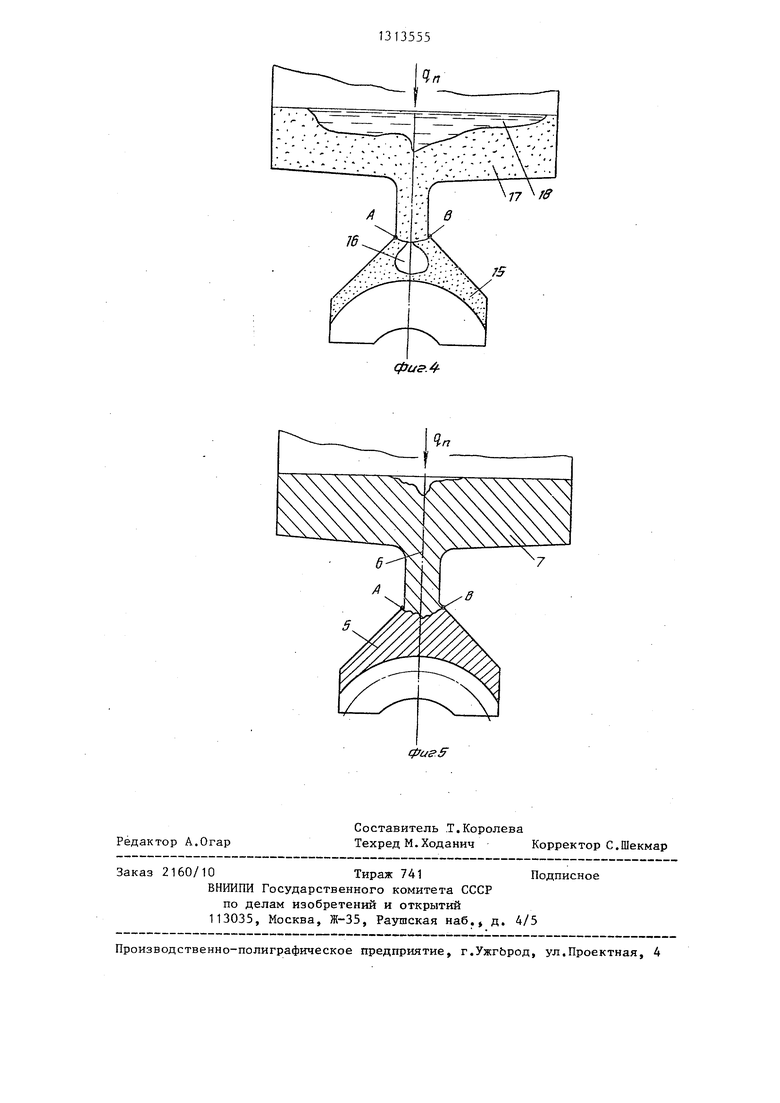

В окончательном виде отливка представлена на фиг, 5 (5 - венечная часть, 6 - соединительная перемычка, 7 - ступичная часть). Граница разде- ,|.5 ла металлов ступичной и венечной частей - АВ - представляет собой выпук- ломенисковую стопорную поверхность, на вн утренней части ступицы образует40

ся усадочная канавка, наличие которенн1лй теплоотвод начинается в зонах, -рой уменьшает внутренние напряжения

в ступице, кроме того, за счет снижения расхода металла на литниковую систему (Б сравнении с литьем в неподвижные, например земляные, формы) ее ЭКОНОМИТСЯ металл ступицы, а усадочная раковина переносится внутрь отливки,

П р и м е р. Изготавливают биметаллическую отливку червячного коприлегающих к охлаждающим каналам 2 На фг;г 2 показан случай начала рос- та кристаллиза1,ионной корочки в металле, прилегающее- к стенкам изложницы. На фиг. 2 приняты следующие обозначепия: q,, теплота, подводимая к зеркалу расплава с газопламенным потоком, QO тепловой поток,, отводимый через стенки изложницы

вблизи каналов 2 (поток охлаждения), Q ,, тепловой поток, отводимый стенками изложницы при естественном теп-- лоотводе.

Экспериментально установлено, что зaxoлaживaюп ee действие канала 2 теп- лоотвода распространяется примерно на величину 1,5-1,8 его контактной длины (зона CD), Свободная поверхность отмечена буквами АВ централь- 1-гая часть свободной поверхности - буквой Е.

По мере кристаллизации толщина оболочки закристаллизовавшегося металла растет, причем наиболее быстро вблизи точек D, медленнее со стороны зон естественного теплоотвода q и еще медленнее в точке Е. Таким образом, ядро жидкого металла стягивается к точке Е, следовательно, жидкий расплав 16 до последнего момента питает растущую усадочную раковину (или усадочную канавку), Это способствует образованию рельефной стопорной канавки с хорошо развитой шероховатостью на поверхности.

В момент, когда жидкой фазы метал- i la венечной части остается 2-15% (что остигается подбором режимов литья), заливают расплав ступичной части 18 (фиг. 3), который, кристаллизуясь, образует корочку 17,

Далее (фиг, 4) по. мере охлаждения металла отливки объемы металла венечной 15 и ступичной 18 частей, отвердевшего с понижением температуры,увеличиваются (в сравнении с объемами жидкой фазы расплавов венечной 15 и ступичной 18 частей),

В окончательном виде отливка представлена на фиг, 5 (5 - венечная часть, 6 - соединительная перемычка, 7 - ступичная часть). Граница разде- ла металлов ступичной и венечной час тей - АВ - представляет собой выпук- ломенисковую стопорную поверхность, на вн утренней части ступицы образует

полученных биметаллических колес по10

казали, что при нагружении разрушающим моментом во всех случаях сдвиг происходит по бронзе, та часть бронсается чугуном, не -отрывается от него, что свидетельствует о высоких стопорящих свойствах переходного слоя.

Предлагаемый способ в сравнении с прототипом обеспечивает следующие преимущества: не требуется тщательный к.рнтроль за режимами литья - стонистая бронза марки ОФ10-1 (плавка в печи Георгадзе, заливка при 1050 с), металл ступичной части - чугун серый марки 418 (ваграночной выплавки,заливка при 1350°С).

Частота вращения изложницы 210 об/мин. Использовали пламя, получаемое от сжигания пропан-бутановой смеси, отрегулированное до восстановительного (с легким вьщелением копоти) .

При охлаждении использовали воду из водопровода при 12-18 С (по погодным условиям), расход воды регулиро- 5 порная канавка во всех случаях обра- вался в пределах 12-16 л/мин (в зави- зуется стабильно , зона биметалличес- симости от частоты заливки),

Время заливки бронзы 14-20 с, время вьщержки между заливкой бронзы и чугуна 28-35 с, время заливки чугуна 20 18-22 с, причем первые 5-8% расплава чугуна заливают за 8-10 с, а далее скорость заливки увеличивают, т.е. чугун, заполняющий соединительную перемычку заливают медленно, что при водит к образованию более прочного биметаллического спая и увеличивает высоту стопорной канавки.

Характеристика отливки.

При ширине соединительной перемыч-- ких отливок червячных колес, включаю- ки 15-18 мм глубина мениска составля- щий последовательную заливку распла- ет 4-8 мм (в зависимости от скорости заливки первых порций чугуна). Спай между металлами венечной и ступичной

.- 25

кого спая не загрязняется защитным шлаком|, использование газопламенного потока с восстановительными свойствами позволяет защитить не только зеркало залитого в изложницу металла, но также и поверхность струи, что существенно улучшает эксплуатационные свойства биметаллического соединения .

Формула изобретения Способ изготовления биметалличесвов венечной и ступичной частей и локальное ускоренное охлаждение, о т- личающийся тем, что, с цечастей неровный, в виде выемок в сто-35 лью повьшения эксплуатационных рону бронзы высотой 0,8-3,2 мм. Между металлами биметаллической пары образуется диффузионное соединение G g, 22-26 кг/мм , что удовлетворяет требованиям ГОСТа на прочность чер- 0 плавов ведут в газопламенном восстасвоиств колес, локальное ускоренное охлалдение ведут в зоне перехода венечной части в соединительную перемычку ступичной части, а заливку расвячного колеса в целом.

полученных биметаллических колес показали, что при нагружении разрушающим моментом во всех случаях сдвиг происходит по бронзе, та часть брон

сается чугуном, не -отрывается от него, что свидетельствует о высоких стопорящих свойствах переходного слоя.

Предлагаемый способ в сравнении с прототипом обеспечивает следующие преимущества: не требуется тщательный к.рнтроль за режимами литья - стопорная канавка во всех случаях обра- зуется стабильно , зона биметалличес-

5 порная канавка во всех случаях обра- зуется стабильно , зона биметалличес-

20

25

кого спая не загрязняется защитным шлаком|, использование газопламенного потока с восстановительными свойствами позволяет защитить не только зеркало залитого в изложницу металла, но также и поверхность струи, что существенно улучшает эксплуатационные свойства биметаллического соединения .

Формула изобретения Способ изготовления биметаллических отливок червячных колес, включаю- щий последовательную заливку распла-

вов венечной и ступичной частей и локальное ускоренное охлаждение, о т- личающийся тем, что, с целью повьшения эксплуатационных плавов ведут в газопламенном восстасвоиств колес, локальное ускоренное охлалдение ведут в зоне перехода венечной части в соединительную перемычку ступичной части, а заливку расновительном потоке.

фигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллических отливок | 1985 |

|

SU1286343A1 |

| Изложница для центробежного литья биметаллических отливок | 1984 |

|

SU1282956A1 |

| Способ получения армированных червячных колес | 1987 |

|

SU1424953A1 |

| Способ изготовления биметаллических червячных валов-колес | 1986 |

|

SU1417996A1 |

| Способ получения биметаллических и армированных отливок | 1985 |

|

SU1412881A1 |

| Способ получения армированных червячных колес | 1987 |

|

SU1470438A1 |

| Способ заливки крупногабаритных форм "Каскад | 1978 |

|

SU777982A1 |

| Способ центробежного литья биме-ТАлличЕСКиХ зАгОТОВОК | 1979 |

|

SU806241A1 |

| Способ центробежного литья биметаллических заготовок | 1980 |

|

SU889271A1 |

| Способ центробежного литья биметаллических заготовок | 1980 |

|

SU933234A1 |

Изобретение относится к литейному производству, в частности к технологии получения биметаллических червячных колес. Цель изобретения - повыиение эксплуатационных свойств колес. Указанная цель достигается за счет формирования криволинейного биметаллического спая путем локального ускоренного охлаждения в зоне перехода венечной части 15 отливки в соединительную перемычку ступичной части 18 посредством охлаждающих каналов в торцовых крьшках изложницы, а также благодаря заливке расплавов венечной и ступичной частей в газопламенном восстановительном потоке, предохраняющем контактные поверхности спая отливки от загрязнения, 5 ил. (Л со со СП СЛ СЛ 15

Редактор А.Огар

заказ 2160/10Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. д. 4/5

Производственно-полиграфическое предприятие, г.УжгЬрод, ул.Проектная, 4

фаг

Составитель .Т.Королева

Техред М.Ходанич Корректор С.Шекмар

| Способ центробежного литья биметаллических заготовок | 1980 |

|

SU889271A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ центробежного литья биметал-личЕСКиХ чЕРВячНыХ КОлЕС | 1979 |

|

SU806240A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-05-30—Публикация

1985-07-25—Подача