со

QO

о

Изобретение относится к литейному производству и может быть использовано при изготовлении биметаллических червячных колес за одно целое с валом, у которых венечная часть выполнена из антифрикционного металла, ступичная - из конструкционного

Цель изобретения - повышение качества за счет повышения прочности соединения ступицы колеса с валом.

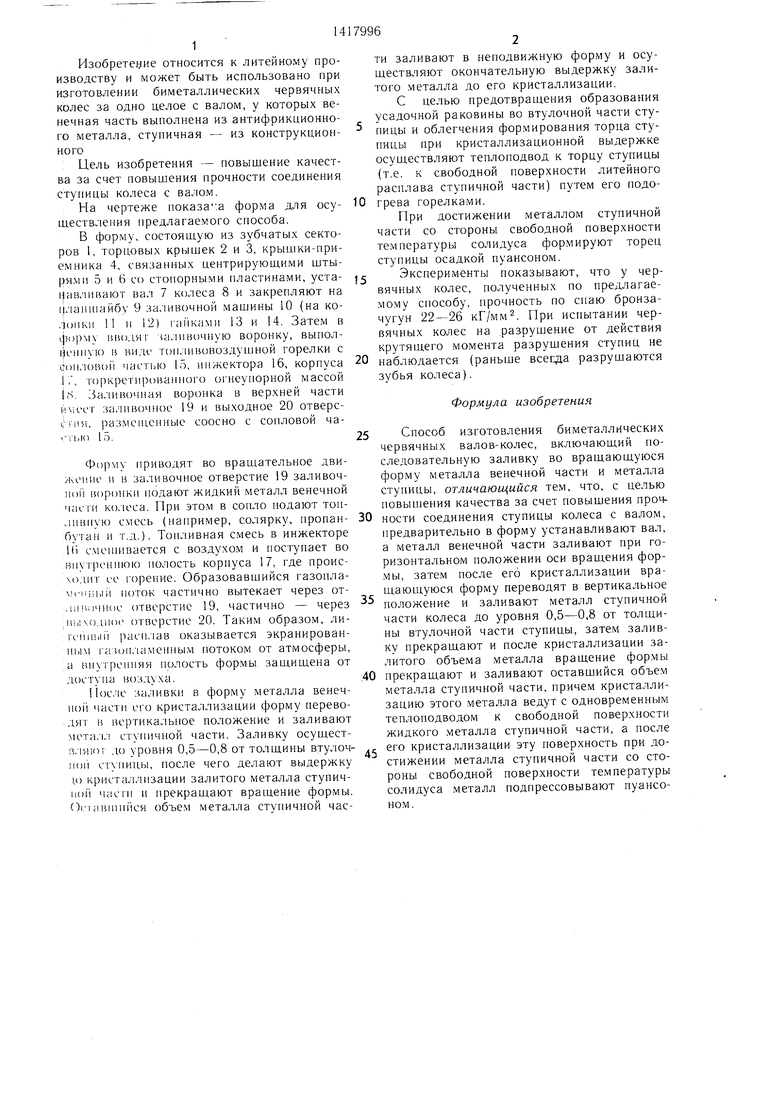

На чертеже показа.а форма для осуществления предлагаемого способа.

В форму, состоящую из зубчатых секторов 1, торцовых крышек 2 и i3, крышки-приемника 4, связанных центрирующими штырями 5 и 6 со стоиорнь1ми пластинами, устанавливают вал 7 колеса 8 и закрепляют на 11лап111айбу 9 заливочной машины 10 (на ко- .И)11ки 1 и 12) гайками 13 и 14. Затем в 4)i) BEio.LHi (алпвочную воронку, выпол- |-1с1П1ую в виде топливовоздушной горелки с еоплово частью 15, инжектора 16, корпуса 17, 1ч)ркретиривапног() огнеупорной массой Us. Заливочная воронка в вер.хней части HMi CT заливочное 19 и выходное 20 отверс- , размещенные соосно с сопловой ча- тыо 15.

Форму приводят во вращательное дви- жоние и в заливочное отверстие 19 заливоч- 11011 1«)р)икп подают жидкий металл венечной части Ko. ieca. При этом в сопло подают топливную смесь (HatipHMep, солярку, пропан- бутан и т.д.). Тонливная смесь в инжекторе Ui емсппшается с воздухом и поступает во впутрениюю полость корпуса 17, где проис- хо.игг се горение. Образовавшийся газопла- Mciiiibiii поток частично вытекает через от- ,()4ii()c отверстие 19, частично - через 1,1Х()Л11()1 отверстие 20. Таким образо.м, ли- гопиый pacn.iaB оказывается экранированным газ(Я1ламенным потоком от атмосферы, а внутро1П1яя полость формы защищена от доступа воздуха.

1ос.ле заливки в форму металла венеч- iioii части его кристаллизации форму переводят 1 вертикальное положение и заливают мета.:,: ступичпой части. Заливку осущест- П.1ЯЮ до уровня 0,5-0,8 от толщины втулоч- 11011 ступицы, после чего делают выдержку 1,0 кристаллизации залитого металла ступич- iioii части и прекращают вращение формы. Oi. i аишпйся объем металла СТУПИЧНОЙ час0

5

0

ти заливают в неподвижную форму и осуществляют окончательную выдержку залитого металла до его кристаллизации.

С целью предотвращения образования усадочной раковины во втулочной части ступицы и облегчения формирования торца ступицы при кристаллизационной выдержке осуществляют теплоподвод к торцу ступицы (т.е. к свободной поверхности литейного расплава ступичной части) путем его подогрева горелка.ми.

При достижении металлом ступичной части со стороны свободной поверхности температуры солидуса формируют торец ступицы осадкой пуансоном.

Эксперименты показывают, что у червячных колес, получепных по предлагаемому способу, прочность по спаю бронза- чугун 22-26 кГ/мм. При испытании червячных колес на .разрущение от действия крутящего момента разрущения ступиц не наблюдается (раньше всегда разрущаются зубья колеса).

Формула изобретения

Способ изготовления червячных валов-колес, следовательную заливку форму металла венечной

биметаллических включающий ново вращающуюся

части и металла

0

5

0

5

ступицы, отличающийся тем, что, с целью повышения качества за счет повышения прочности соединения ступицы колеса с валом, предварительно в форму устанавливают вал, а металл венечной части заливают при горизонтальном положении оси вращения формы, затем после его кристаллизации вращающуюся форму переводят в вертикальное положение и заливают металл ступичной части колеса до уровня 0,5-0,8 от толщины втулочной части ступицы, затем заливку прекращают и после кристаллизации залитого объема металла вращение формы прекращают и заливают оставшийся объем металла ступичной части, причем кристаллизацию этого металла ведут с одновременным теплоподводом к свободной поверхности жидкого .металла ступичной части, а после его кристаллизации эту поверхность при достижении металла ступичной части со стороны свободной поверхности температуры солидуса металл подпрессовывают пуансоном.

&

trs

| название | год | авторы | номер документа |

|---|---|---|---|

| Изложница для центробежного литья биметаллических отливок | 1984 |

|

SU1282956A1 |

| Способ изготовления биметаллических отливок червячных колес | 1985 |

|

SU1313555A1 |

| Способ получения армированных червячных колес | 1987 |

|

SU1470438A1 |

| Способ получения армированных червячных колес | 1987 |

|

SU1424953A1 |

| Способ получения биметаллических отливок | 1985 |

|

SU1286343A1 |

| Способ получения биметаллических и армированных отливок | 1985 |

|

SU1412881A1 |

| Способ центробежного литья биметаллических заготовок | 1986 |

|

SU1359061A1 |

| Способ центробежного литья биме-ТАлличЕСКиХ зАгОТОВОК | 1979 |

|

SU806241A1 |

| Способ центробежного литья биметал-личЕСКиХ чЕРВячНыХ КОлЕС | 1979 |

|

SU806240A1 |

| Способ центробежного литья крупногабаритных биметаллических труб | 1976 |

|

SU556889A1 |

Изобретение относится к литейному производству и может быть использовано при изготовлении биметаллических червячных колес. Цель изобретения - повышение качества колес. Для этого металл венечной части заливают во вращающуюся в горизонтальном положении форму, в которой предварительно устанавливают вал колеса. Затем после кристаллизации венечной части вращающуюся форму переводят в вертикальное положение и заливают металл ступичной части. Причем заливку ведут до перелива металла из формы. Затем залитый металл, выдерживают до кристаллизации, останавливают вращение формы и заливают оставшийся объем металла ступичной части. Окончательное о.хлаждение ведут при одно- вре.менном теплоподводе к свободной повер.х- ности жидкого металла ступичной части, а после его кристаллизации эту поверхность осаживают пуансоном. 1 ил.

| Способ центробежного литья биметал-личЕСКиХ чЕРВячНыХ КОлЕС | 1979 |

|

SU806240A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-23—Публикация

1986-07-10—Подача