. ; ., б))етение относится к литейному про- и ;:- .ДС1Бу, в частности к технологии полу- -. пия биметаллических и армированных ..тливок.

Цель изобретения - расширение техно- /югических возможностей и повышение качества отливок.

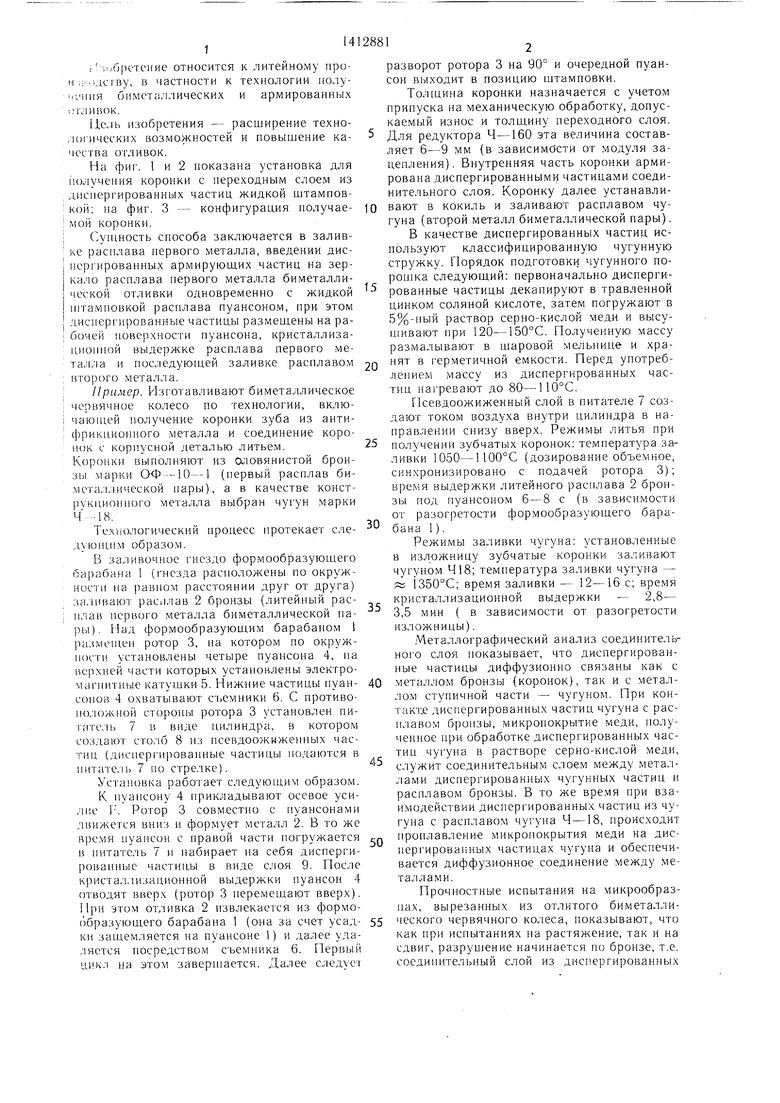

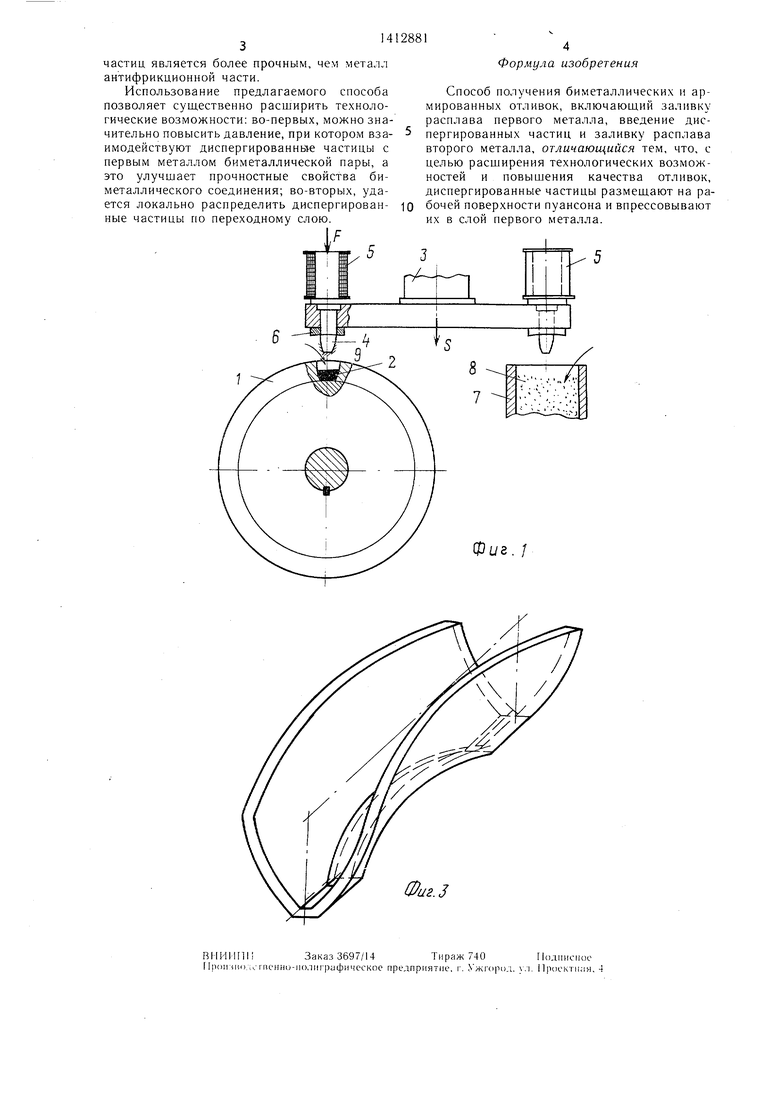

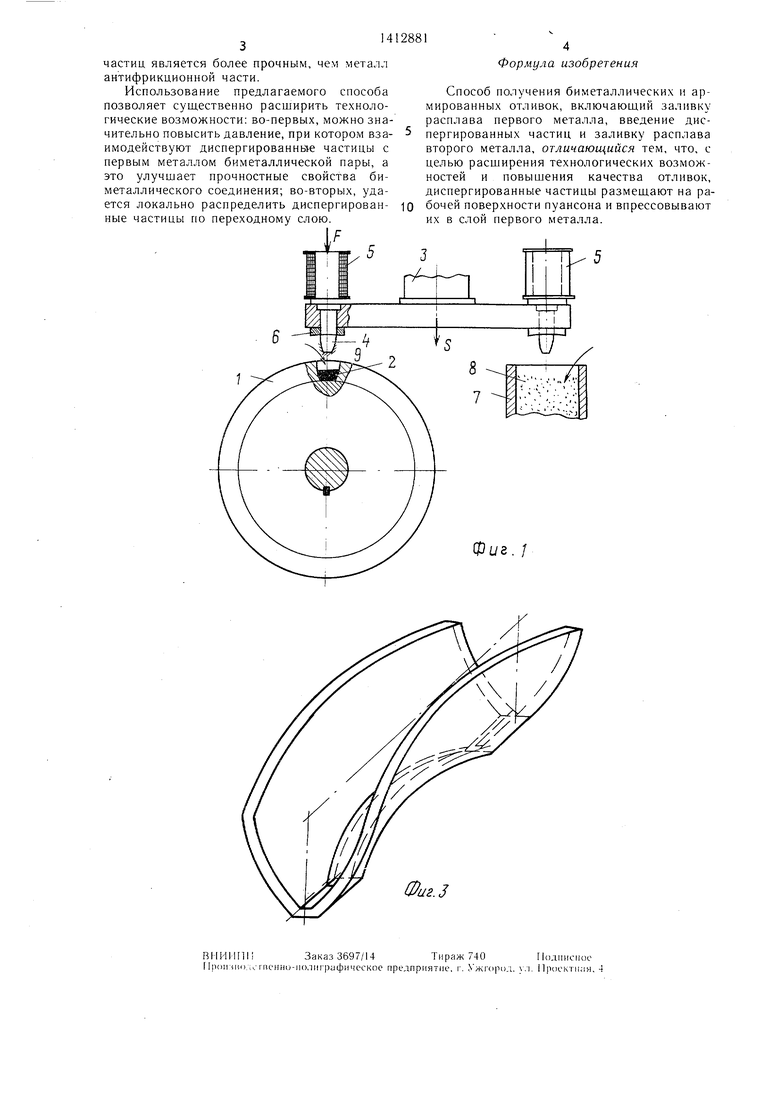

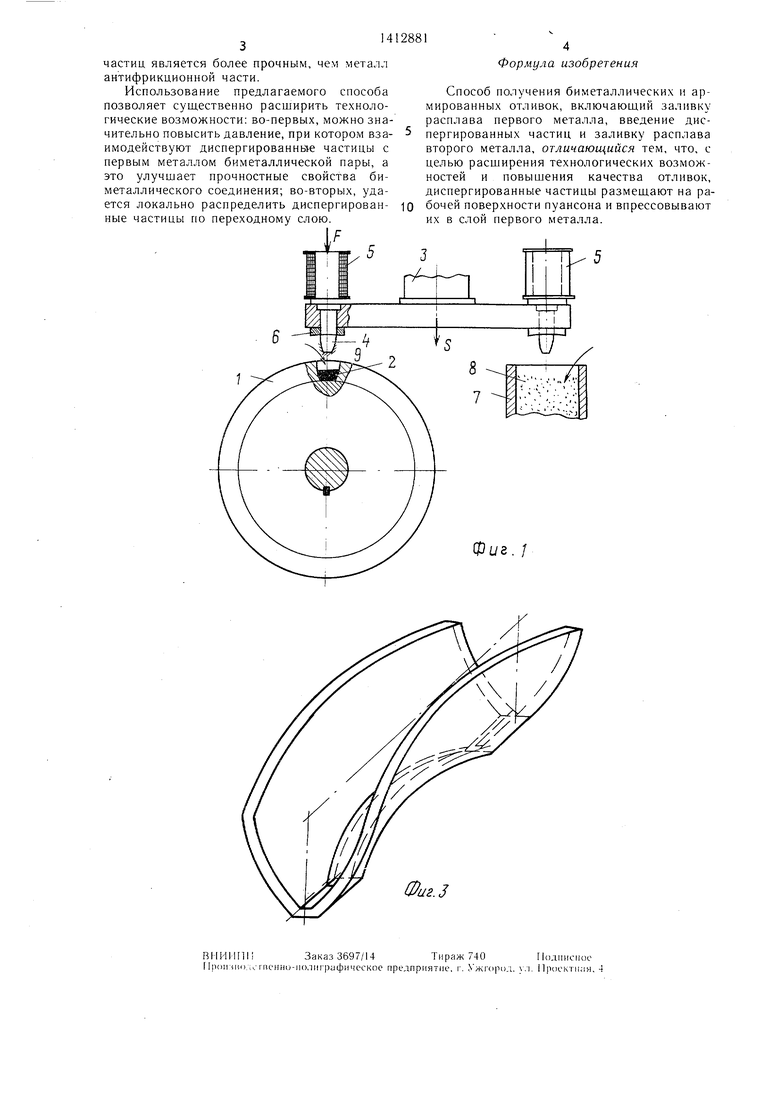

На фиг. I и 2 показана установка для получения коронки с переходным слоем из диснергировапных частиц жидкой штамповкой; на фиг. 3 -- конфигурация получаемой коронки.

Сущность способа заключается в заливке расплава первого металла, введении дис- нерг ированных армируюш,их частиц на зеркало расплава первого металла биметаллической отливки одновременно с жидкой П1тамповкой расплава пуансоном, при этом диспергированные частицы размешены на рабочей поверхности пуансона, кристаллизационной выдержке расплава первого металла и последуюшей заливке расплавом гггорого металла.

Пример. Изготавливают биметаллическое червячное колесо по технологии, включающей получение коронки зуба из антифрикционного металла и соединение коронок с корпусной деталью литьем. Коронки выполняют из СС10ВЯНИСТОЙ бронзы марки ОФ--10-- 1 (первый расплав биметаллической пары), а в качестве конст- П кционного металла выбран чугун марки Ч -18.

Технологический процесс протекает сле- дуюпщм образом.

В за;1ивочпое гнездо формообразующего барабана 1 (гнезда расположены по окружности на равном расстоянии друг от друга) за.швают рас11лав 2 бронзы (литейный рас- нлав первого металла биметаллической пары). Над формообразуюшим барабаном 1 размен1ен ротор 3, па котором по окружности, установлены четыре пуансона 4, па верхней части которых устаповлены электромагнитные катушки 5. Нижние частицы пуансонов 4 охватывают с ьемники 6. С противо- по. южрюй сторопы ротора 3 установлен питатель 7 в виде цилиндра, в котором создают столб 8 из псевдоожнжепных частиц (диспершровапные частицы подаются в питатель 7 по стрелке).

Установка работает следующим образом. К пуапсопу 4 прикладывают осевое усилие . Ротор 3 совместно с пуансонами движется вниз и формует металл 2. В то же время пуансон с правой части погружается в питатель 7 и пабирает на себя диспергированные частицы в виде слоя 9. После криста.:1.1изацпонпой выдержки пуапсоп 4 отводят вверх (ротор 3 перемешают вверх). При этом оТлЛивка 2 извлекаегся из формо- (юразуюшего барабапа 1 (она за счет усадки зашемляется на пуансоне 1) и далее удаляется посредством съемника 6. Первый цикл на .этом заверпшется. Далее следует

5

0

разворот ротора 3 па 90° и очередной пуансон выходит в позицию штамповки.

Толщина коронки назначается с учетом припуска па механическую обработку, допускаемый износ и толщину переходного слоя. Для редуктора Ч-160 эта величина составляет 6-9 мм (в зависимо сти от модуля зацепления). Внутренняя часть коронки арми- ровапа диспергированными частицами соединительного слоя. Короику далее устанавли- 0 вают в кокиль и заливают расплавом чугуна (второй металл биметаллической пары). В качестве диспергированных частиц используют классифицированную чугунную стружку. Порядок подготовки чугунного порошка следующий: первоначально диспергированные частицы декапируют в травленной цинком соляной кислоте, затем погружают в 5%-ный раствор серно-кислой меди и высушивают при 120-150°С. Полученную массу размалывают в шаровой мельнице и хранят в герметичной емкости. Перед употреб- .лепием массу из диспергированных частиц нагревают до 80-110°С.

Псевдоожиженный слой в питателе 7 создают током воздуха внутри цилиндра в направлении снизу вверх. Режимы литья при 5 получении зубчатых короно.к: температура заливки 1050-1100°С (дозирование объемное, синхронизировано с подачей ротора 3); время выдержки литейного расплава 2 бронзы под пуансоном 6 - 8 с (в зависимости от разогретости формообразующего барабана 1).

Режимы за.тивки чугуна: установленные в изложницу зубчатые коронки заливают чугуиом 418; температура заливки чугуна - « 1350°С; время заливки - 12-16 с; время кристаллизационной выдержки - 2,8- 3,5 мин ( в зависимости от разогретости изложницы).

Металлографический анализ соединительного слоя показывает, что диспергированные частицы диффузионно связаны как с 0 метал;1ом бронзы (коронок), так и с металлом ступичной части - чугуном. При контакте диспергированных частиц чугуна с расплавом бронзы, микропокрытие меди, полученное при обработке диспергированных час- тиц чугуна в растворе серно-кислой меди, служит соединительным слоем между металлами диспергированных чугунных частиц п расплавом бронзы. В то же время при взаимодействии диспергированных частиц из чугуна с расплавом чугуна Ч-18, происходит проплавление микропокрытия меди на дис- пергирова1 ных частицах чугуна и обеспечивается диффузионное соединение между металлами.

Прочностные испытания на микрообразцах, вырезанных из отлитого биметалли- 5 ческого червячного Ko;ieca, показывают, что как при испытаниях па растяжение, так и на сдвиг, разрушение начинается по бронзе, т.е. соединительный слой из диспергированных

0

5

5

0

частиц является более прочным, чем металл антифрикционной части.

Использование предлагаемого способа позволяет существенно расширить технологические возможности: во-первых, можно значительно повысить давление, при котором взаимодействуют диспергированкьче частицы с первым металлом биметаллической пары, а это улучшает прочностные свойства биметаллического соединения; во-вторых, удается локально распределить диспергированные частицы по переходному слою.

1/

5

Формула изобретения

Способ получения биметаллических и армированных отливок, включающий заливку расплава первого металла, введение диспергированных частиц и заливку расплава второго металла, отличающийся тем, что, с целью расширения технологических возможностей и повышения качества отливок, диспергированные частицы размещают на рабочей поверхности пуансона и впрессовывают их в слой первого металла.

Фиг. J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллических отливок | 1985 |

|

SU1286343A1 |

| Способ получения заготовок жидкой штамповкой | 1986 |

|

SU1424959A1 |

| Способ получения армированных червячных колес | 1987 |

|

SU1470438A1 |

| Способ получения армированных червячных колес | 1987 |

|

SU1424953A1 |

| Способ получения армированных отливок жидкой штамповкой | 1986 |

|

SU1397167A1 |

| Способ изготовления биметаллических отливок червячных колес | 1985 |

|

SU1313555A1 |

| Способ изготовления биметаллических червячных валов-колес | 1986 |

|

SU1417996A1 |

| Изложница для центробежного литья биметаллических отливок | 1984 |

|

SU1282956A1 |

| Способ центробежного литья биме-ТАлличЕСКиХ зАгОТОВОК | 1979 |

|

SU806241A1 |

| Способ изготовления армированных отливок | 1981 |

|

SU1044423A1 |

Изобретение относится к литейному производству, в частности к те.хнологии получения биметаллических и армированных отливок..Сущность изобретения заключается в заливке расплава 2 первого металла биметаллической пары, введении диспергирующих частиц 9 на зеркало расплава 2 одновременно с жидкой щтамповкой расплава 2 пуансоном 4, при атом частицы 9 размещены на рабочей поверхности пуансона 4, кристаллизационной выдержке расплава 2 и последующей заливке расплавом второго металла биметаллической пары. 3 ил. § (Л N 00 ОС Фс аг.2

Фиг.З

| Способ кристаллизации металлов и сплавов под давлением с легированием их в процессе центробежного литья | 1949 |

|

SU87128A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ центробежного литья биметаллических заготовок | 1980 |

|

SU889271A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-07-30—Публикация

1985-04-02—Подача