(Л

4

ю

4

QD СД

ОО

Изобретение относится к литейному производству, в частности к технологии получения армированных и биметаллических отливок.

Цель изобретения - расширение техно- логических возможностей.

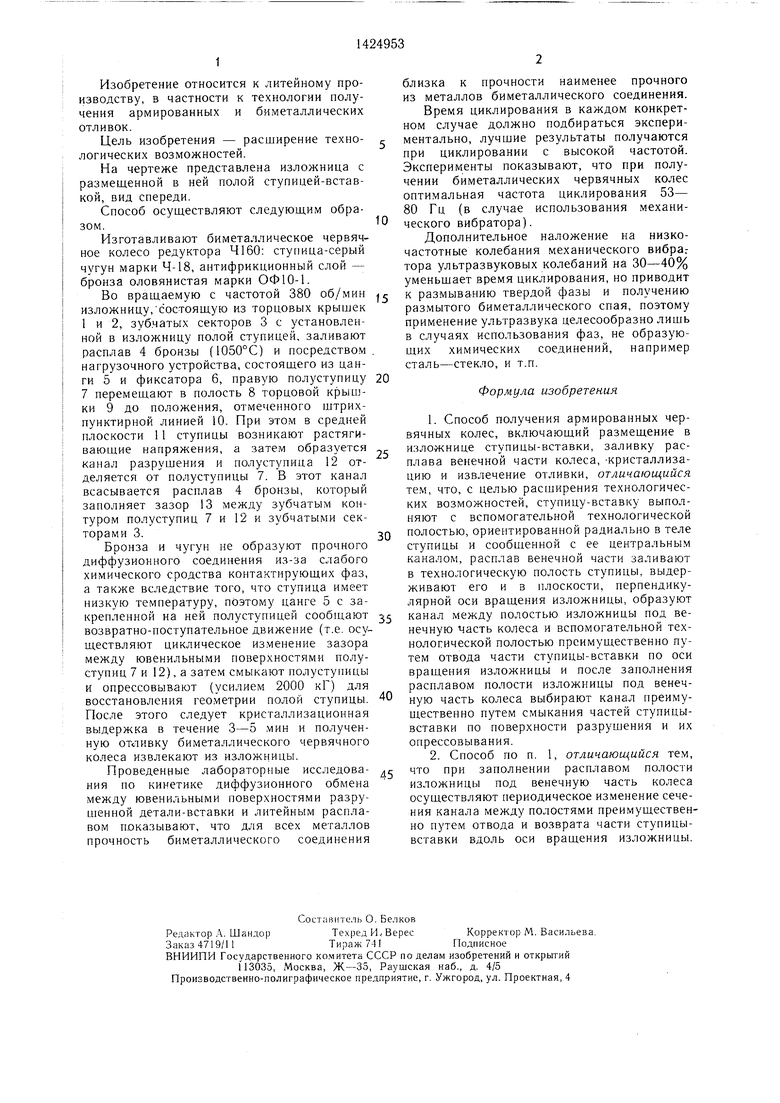

На чертеже представлена изложница с размещенной в ней полой ступицей-вставкой, вид спереди.

Способ осуществляют следующим образом.

Изготавливают биметаллическое червячное колесо редуктора 4160: стугшца-серый чугун марки Ч-18, антифрикционный слой - бронза оловянистая марки ОФ10-1.

Во вращаемую с частотой 380 об/мин изложницу, состоящую из торцовых крышек 1 и 2, зуб.чатых секторов 3 с установленной в изложницу полой ступицей, заливают расплав 4 бронзы (1050°С) и посредством нагрузочного устройства, состоящего из цанги 5 и фиксатора 6, правую полуступицу 7 перемещают в полость 8 торцовой крышки 9 до положения, отмеченного штрих- пунктирной линией 10. При этом в средней плоскости 11 ступицы возникают растягивающие напряжения, а затем образуется канал разрушения и полуступица 12 отделяется от полуступицы 7. В этот канал всасывается расплав 4 бронзы, который заполняет зазор 13 между зубчатым контуром полуступиц 7 и 12 и зубчатыми секторами 3.

Бронза и чугун не образуют прочного диффузионного соединения из-за слабого химического сродства контактирующих фаз, а также вследствие того, что ступица имеет низкую температуру, поэтому цанге 5 с закрепленной на ней полуступицей сообщают возвратно-поступательное движение (т.е. осуществляют циклическое из.менение зазора между ювенильными поверхностями полуступиц 7 и 12), а затем смыкают полустугжцы и опрессовывают (усилием 2000 кГ) для

восстановления геометрии полой ступицы.

После этого следует кристаллизационная выдержка в течение 3-5 мин и полученную биметаллического червячного колеса извлекают из изложницы.

Проведенные лабораторные исследова- ния по кинетике диффузионного обмена между ювенильными поверхностями разрушенной детали-вставки и литейным расплавом показывают, что для всех металлов прочность биметаллического соединения

0

г 0 Q

5

0

с

близка к прочности наименее прочного из металлов биметаллического соединения.

Время циклирования в каждом конкретном случае должно подбираться экспериментально, лучшие результаты получаются при циклировании с высокой частотой. Эксперименты показывают, что при получении биметаллических червячных колес оптимальная частота циклирования 53- 80 Гц (в случае использования механического вибратора).

Дополнительное наложение на низкочастотные колебания механического вибрзг тора ультразвуковых колебаний на 30-40% уменьшает время циклирования, но приводит к размыванию твердой фазы и получению размытого биметаллического спая, поэтому применение ультразвука целесообразно лишь в случаях использования фаз, не образующих химических соединений, например сталь-стекло, и т.п.

Формула изобретения

1.Способ получения армированных червячных колес, включающий размещение в изложнице ступицы-вставки, заливку расплава венечной части колеса,-кристаллизацию и извлечение отливки, отличающийся тем, что, с целью расширения технологических возможностей, ступицу-вставку выполняют с вспомогательной технологической полостью, ориентированной радиально в теле ступицы и сообщенной с ее центральным каналом, расплав венечной части заливают в технологическую полость ступицы, выдерживают его и в плоскости, перпендикулярной оси вращения изложницы, образуют канал между полостью изложницы под венечную Часть колеса и вспомогательной технологической полостью преимущественно путем отвода части ступицы-вставки по оси вращения изложницы и после заполнения расплавом полости изложницы под венечную часть колеса выбирают канал преимущественно путем смыкания частей ступицы- вставки по поверхности разрушения и их опрессовывания.

2.Способ по п. 1, отличающийся тем, что при заполнении расплавом полости изложницы под венечную часть колеса осуществляют периодическое изменение сечения канала между полостями преимущественно путем отвода и возврата части ступицы- вставки вдоль оси вращения изложницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения армированных червячных колес | 1987 |

|

SU1470438A1 |

| Способ получения биметаллических отливок | 1985 |

|

SU1286343A1 |

| Способ изготовления биметаллических отливок червячных колес | 1985 |

|

SU1313555A1 |

| Способ получения биметаллических и армированных отливок | 1985 |

|

SU1412881A1 |

| Изложница для центробежного литья биметаллических отливок | 1984 |

|

SU1282956A1 |

| Способ центробежного литья биметаллических заготовок | 1986 |

|

SU1359061A1 |

| Способ изготовления биметаллических червячных валов-колес | 1986 |

|

SU1417996A1 |

| Способ получения армированных отливок жидкой штамповкой | 1986 |

|

SU1397167A1 |

| Биметаллическое червячное колесо | 1985 |

|

SU1310568A1 |

| Способ получения биметаллических червячных колес | 1987 |

|

SU1424962A1 |

Изобретение относится к литейному производству, в частности к технологии получения армированных и биметаллических отливок. Цель изобретения - расширение технологических возможностей. Сущность изобретения заключается в заливке расплава 4 венечной части на полую ступицу- вставку 7, разрушении ступицы-вставки 7 в ее периферийной части 11, заполнении расплавом 4 полости 13 с наложением колебаний на расплав 4 посредством возвратно-поступательного перемеш.ения одной из частей ступицы по оси вращения изложницы, смыкании частей ступицы 7 но поверхности разрущения, кристаллизации и извлечении отливки колеса из изложницы. 1 з.п. ф-лы, ) ил.

| Производство армированных и биметаллических отливок./Под | |||

| ред | |||

| М | |||

| Л | |||

| Заславского | |||

| Сер | |||

| ТОЛП.-М., ВИНИТИ 1979 т | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1988-09-23—Публикация

1987-03-10—Подача