113

Изобретение относится к трубопрокатному производству и может быть использовано при настройке двухвалковых прошивных, раскатных, обкатных и калибровочных станов винтовой прокатки с индивидуальным приводом валков.

Цель изобретения -. снижение энергоемкости процесса прокатки на двухвалковом стане при сохранении качества и точности труб путем уменьшения усилий подпора металла в межвалковом пространстве.

Сущность способа настройки состоит в сообщении двум валкам стана одинаковых скоростей вращения, замере на нагрузки на каждом валке, выявлении малонагруженного (его скорость вращения не изменяют) и-максимально нагруженного (его скорость снижают на 2-5%). При этом под нагрузкой обеспечивается разность скоростей валков в 7-8%с I

Приме р. Осуществление способ в условиях двухвалкового прошивного стана.

Валки с углом входного конуса (xL, 1°, выходного конуса 0(г 3 30 разворачивают на угол подачи jb 10 , раскатки J 17 и сообщают им одинаковые скорости вращения.

Нагретую до температуры деформации сплошную заготовку диаметром. 140 мм прошивают на водоохлаждаемой сферической оправке с углом конусности cf 4 в гильзу размерами S 146-11 мм. Настройка прошивного стана следующая: обжатие в пережиме валков 12,0%, обжатие перед носиком опр-авки 7,5%, коэффициент овализации 1,15.

При зтом нагрузка по валкам распределяется -неравномерно и составляет на левом 2450 А, на правом - 1800 А. Таким образом, определяют валок с максимальной нагрузкой (в данном случае максимальной нагрузкой на левом) на 4,5%, т.е. до 105 об/мин

7 2

После установк и требуемых скоростей вращения осуществляют процесс прошивки, при котором обеспечивается разность скоростей в 7,2%, т.е. на

правом 102 об/мин, на левом - 94 об/мин. Опытно-промышленная прокатка труб размерами мм из стали Д по предлагаемому и известному (при увеличении скорости вращения малонагруженного - правого - валка на 4,5%, т.е. до 115 об/мин) способам показала, что предлагаемый способ поз- воляет при сохранении качества и точности прокатываемых труб -уменьшить

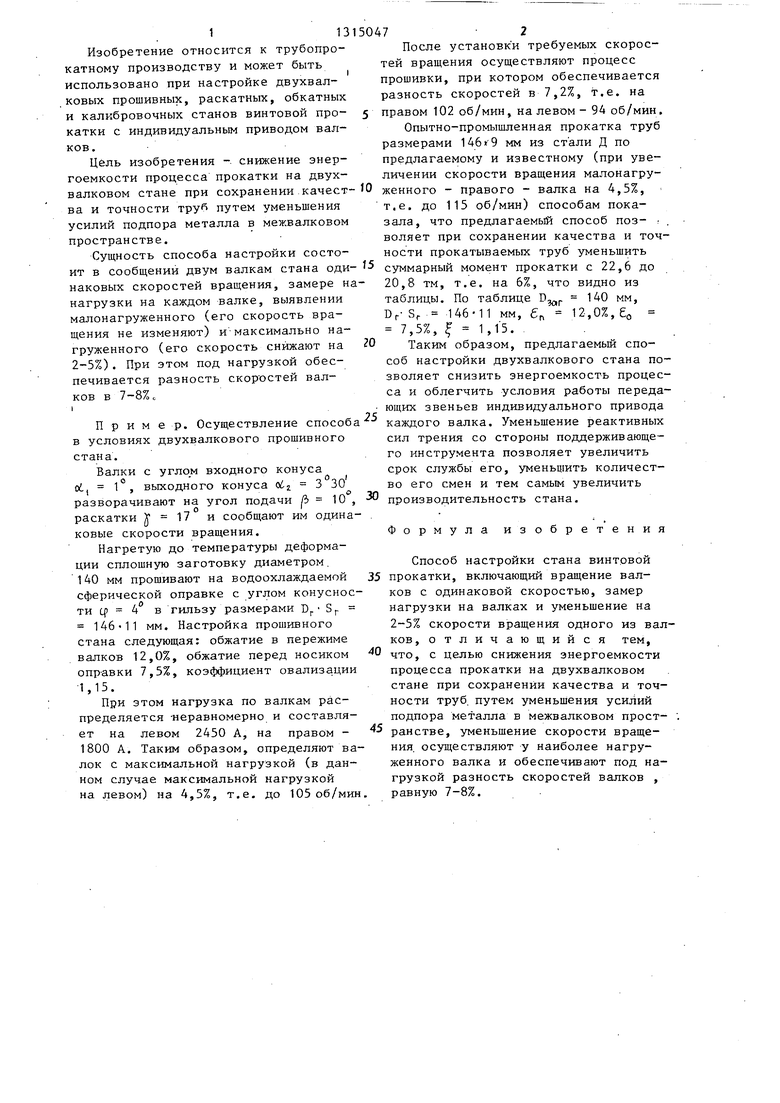

суммарный момент прокатки с 22,6 до 20,8 тм, т.е. на 6%, что видно из таблицы. По таблице D 140 мм, БГ- S, 146-11 мм, б 12,0%, о 7,5%, 1,15. .

Таким образом, предлагаемый способ настройки двухвалкового стана позволяет снизить энергоемкость процесса и облегчить условия работы передающих звеньев индивидуального привода каждого валка. Уменьшение реактивных сил трения со стороны поддерживающего инструмента позволяет увеличить срок службы его, уменьшить количество его смен и тем самым увеличить

производительность стана.

Формула изобретения

Способ настройки стана винтовой прокатки, включающий вращение валков с одинаковой скоростью, замер нагрузки на валках и уменьшение на 2-5% скорости вращения одного из вал

ков, отличающийся тем, что, с целью снижения энергоемкости процесса прокатки на двухвалковом стане при сохранении качества и точности труб, путем уменьшения усилий подпора металла в межвалковом пространстве, уменьшение скорости вращения, осуществляют у наиболее нагруенного валка и обеспечивают под нагрузкой разность скоростей валков , равную 7-8%.

ItO110 о101103,52,4 0,78 0,76 1800 4250 11,5 ,5 H,5 U-J5 13-20

ДействукцнВ 110115 4,4 100,5 108,06,9 0,82 0,74 2160 2160 «20 II, 11,3 22,6 11-2J -«

ptaiTKbift 105109 3,7941027,8 0,81 0,75 2050 2050 00 10, 10. 20,в 9-21 8-18

Составитель Л. Матурина Редактор Е Папп Техред Л.Олийнык . Корректор М.Шароши

Заказ 2233/4 Тираж 480Подписной

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки стана винтовой прокатки | 1983 |

|

SU1121073A1 |

| Способ настройки стана винтовой прокатки | 1982 |

|

SU1068187A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ И ПАРОПРОВОДНЫХ ТРУБ РАЗМЕРОМ 426×21-70, 465×25-75 И 530×30-75 мм ИЗ ЖАРОПРОЧНОЙ СТАЛИ МАРКИ 10Х9К3В2МФБР-Ш ДЛЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ С СУПЕРСВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2012 |

|

RU2522509C2 |

| ЗАГОТОВКА-СЛИТОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ПОД ПРОШИВКУ И ПОСЛЕДУЮЩУЮ РАСКАТКУ ЕЕ НА ДВУХВАЛКОВОМ СТАНЕ ПОПЕРЕЧНО- ВИНТОВОЙ ПРОКАТКИ В ПЕРЕДЕЛЬНЫЕ ГИЛЬЗЫ-ЗАГОТОВКИ ДЛЯ ПРОИЗВОДСТВА МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53×3200-3550 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2530430C1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК МАССОЙ ОТ 3 ДО 10 ТОНН В ГИЛЬЗЫ В СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2523402C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОВ 550×25-60 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2013 |

|

RU2523375C1 |

| ПРОШИВНОЙ СТАН ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2004 |

|

RU2280517C2 |

| Способ производства труб | 1980 |

|

SU931247A2 |

| РАБОЧАЯ КЛЕТЬ СТАНА ПРОДОЛЬНОЙ ПРОКАТКИ | 2006 |

|

RU2345851C2 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2288057C1 |

Изобретение относится к трубопрокатному производству и предназначено для настройки двухвалковых станов винтовой прокатки. Целью изобретения является снижение энергоемкости процесса прокатки на двухвалковом стане при сохранении качества и точности труб путем .уменьшения усилий подпора металла в межвалковом пространстве. Валкам двухвалкового стана сообщают при настройке одинаковую скорость вращения, замером нд- грузки на валках выявляют наиболее нагруженный, снижают его скорость на 2-5% и обеспечивают под нагрузкой разность скоростей валков в пределах 7-8%. Это позволяет облегчить условия работы индивидуального привода валков. 1 табл. (Л 00 ел 4;

| Осадчий В,Я | |||

| и др | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| - Черная металлургия, 1975, № 8, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Способ прокатки труб в косовалковом стане | 1974 |

|

SU496057A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ настройки стана винтовой прокатки | 1982 |

|

SU1068187A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-07—Публикация

1985-11-10—Подача