113

Изобретение относится к станкостроению и может быть использовано в обрабатывающих гибких производственных системах для стабилизации условий образования элементной стружки Целью изобретения является повьаие ние производительности и улучшение качества обработки путем стабилизаци Образования элементной стружки в процессе обработки.

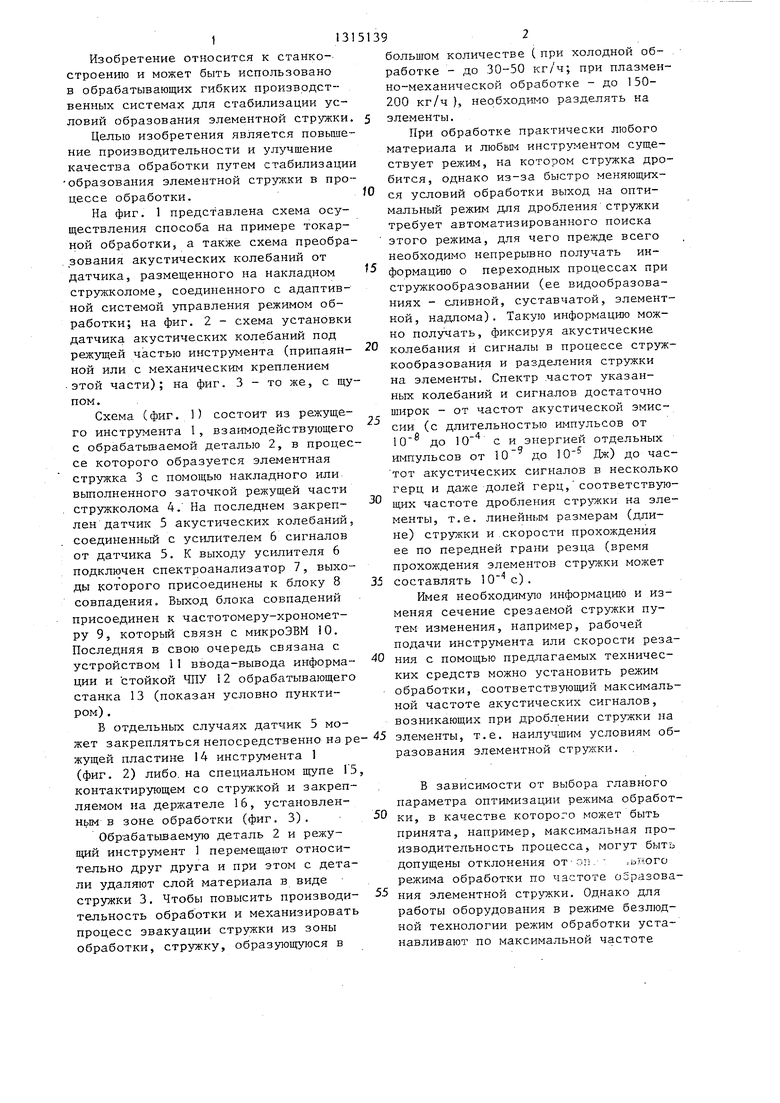

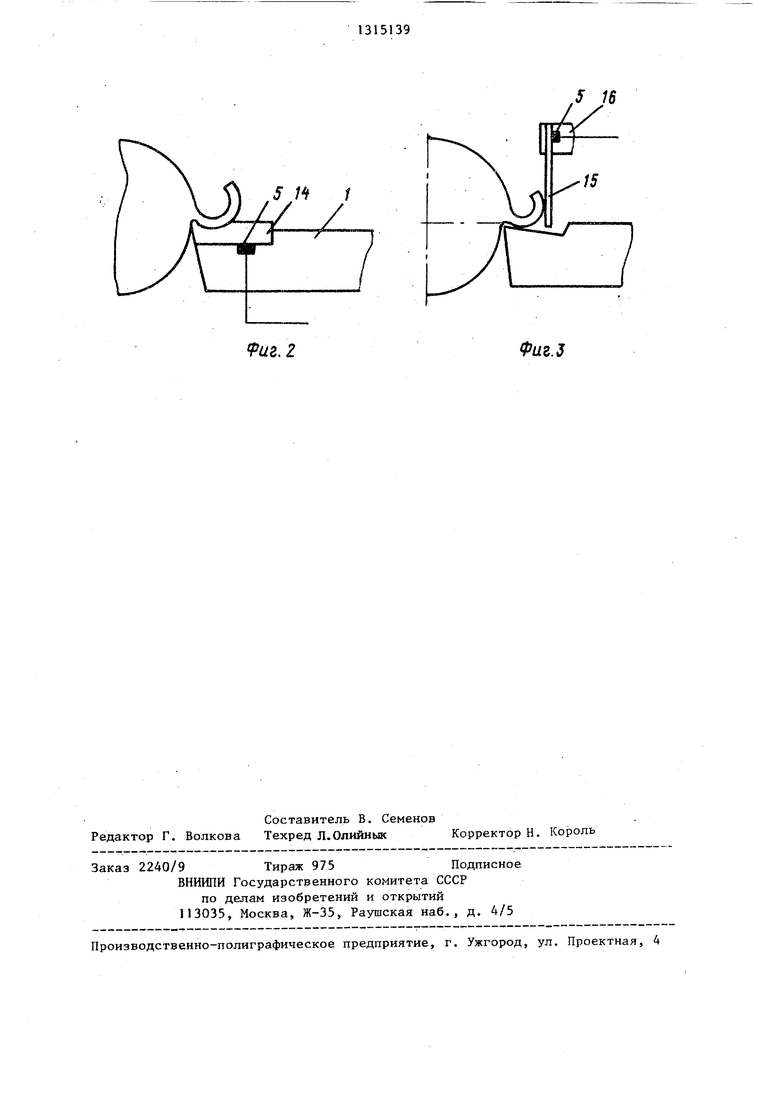

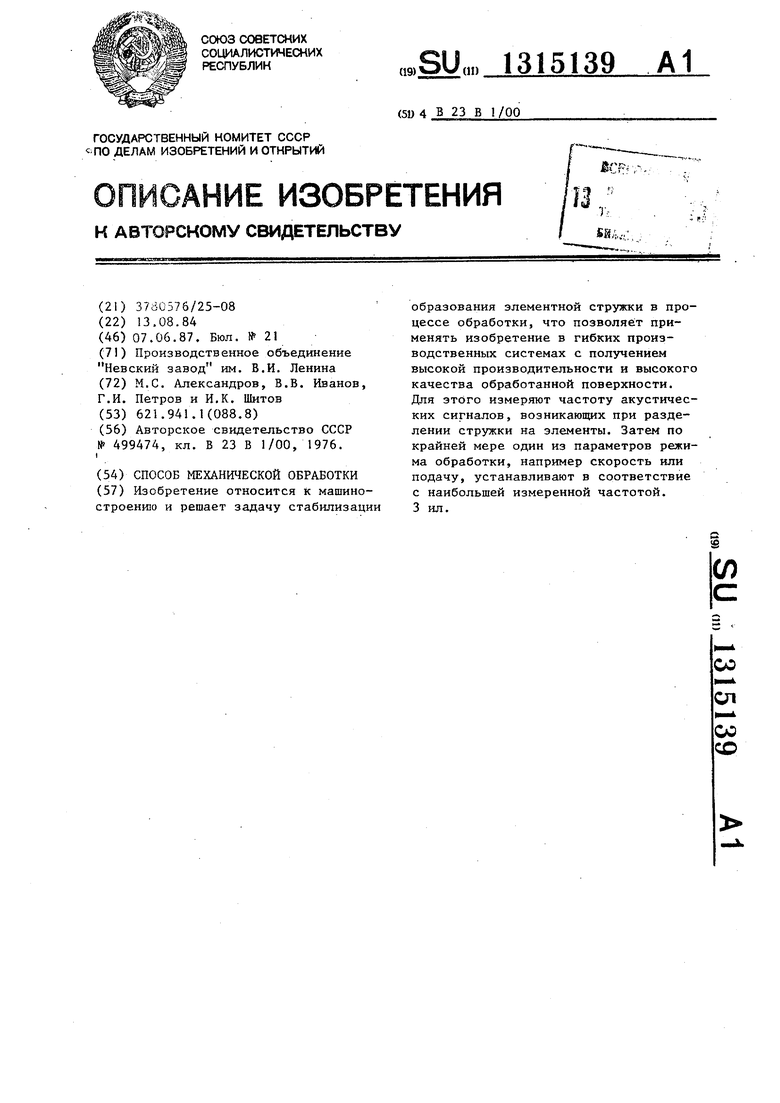

На фиг. 1 представлена схема осуществления способа на примере токарной обработки, а также схема преобразования акустических колебаний от датчика, размещенного на накладном стружколоме, соединенного с адаптивной системой управления режимом обработки; на фиг. 2 - схема установки датчика акустических колебаний под режущей частью инструмента (припаянной или с механическим креплением ЭТОЙ части); на фиг. 3 - то же, с щупом.

Схема (фиг. 1) состоит из режущего инструмента 1, взаимодействующего с обрабатьшаемой деталью 2, в процессе которого образуется элементная стружка 3 с помощью накладного или вьшолненного заточкой режущей части стружколома 4. На последнем закреплен датчик 5 акустических колебаний, соединенный с усилителем 6 сигналов от датчика 5. К выходу усилителя 6 подключен спектроанализатор 7, выходы которого присоединены к блоку 8 совпадения. Выход блока совпадений присоединен к частотомеру-хронометру 9, который связн с микроэвм 0. Последняя в свою очередь связана с устройством 11 ввода-вывода информации и стойкой ЧПУ 2 обрабатывающего станка 13 (показан условно пунктиром) .

Б отдельных случаях датчик 5 может закрепляться непосредственно на режущей пластине 14 инструмента 1 (фиг. 2) либо, на специальном щупе 5 контактирующем со стружкой и закрепляемом на держателе 16, установлен- ньтм в зоне обработки (фиг. 3).

Обрабатьшаемую деталь 2 и режущий инструмент 1 перемещают относительно друг друга и при этом с детали удаляют слой материала в виде стружки 3. Чтобы повысить производительность обработки и механизировать процесс эвакуации стружки из зоны обработки, стружку, образующуюся в

2

большом количестве ( при холодной обработке - до 30-50 кг/ч; при плазмен- но механической обработке - до 150- 200 кг/ч ), необходи1-ю разделять на

элементы.

При обработке практически любого материала и любым инструментом существует режим, на котором стружка дробится, однако из-за быстро меняющихся условий обработки выход на оптимальный режим для дробления стружки требует автоматизированного поиска этого режима, для чего прежде всего необходимо непрерывно получать ин

формацию о переходных процессах при стружкообразовании (ее видообразованиях - сливной, суставчатой, элементной, надлома). Такую информацию можно получать, фиксируя акустические

колебания и сигналы в процессе струж- кообразования и разделения стружки на элементы. Спектр .частот указанных колебаний и сигналов достаточно широк - от частот акустической эмис

сии (с длительностью импульсов от 10 до 10 с и энергией отдельных импульсов от 10 до 10 Дж) до час- тот акустических сигналов в несколько герц и даже долей герц, соответствующих частоте дробления стружки на элементы, т.е. линейным размерам (длине) стружки и .скорости прохождения ее по передней грани резца (время прохождения элементов стружки может

составлять с) .

Имея необходимую информацию и изменяя сечение срезаемой стружки путем изменения, например, рабочей подачи инструмента или скорости резаНИН с помощью предлагаемых технических средств можно установить режим обработки, соответствующий максимальной частоте акустических сигналов, возникающих при дроблении стружки на

элементы, т.е. наилучшим условиям образования элементной струхски.

В зависимости от выбора главного параметра оптимизации режима обработки, в качестве которого может быть принята, например, максимальная производительность процесса, могут быть допущены отклонения от-оп. ,ь:о:ого режима обработки по частоте ооразования элементной стружки. Однако для работы оборудования в режиме безлюдной технологии режим обработки устанавливают по максимальной частоте

313

акустических колебаний при заданных ограничительных условиях.

Для осуществления способа при обработке детали 1 образующаяся стружка 3 дробится стружколомом 4. Акустический сигнал, возникающий при изломе, преобразуется датчиком 5, усиливается усилителем 6 и, далее, поступает на анализатор 7 спектра, настроенный на частоты, храктеризующие спектр акустического сигнала ломающейся стружки.

Въщеленные характерные частоты далее поступают на схему 8 совпадений, которая срабатывает при наличии на всех входах сигналов достаточной амплитуды. Импульс от схемы 8 совпадений поступает на частотомер-хронометр 9. Таким образом, осуществляется подсчет изломов стружки.

Микроэвм 10 задает время подсчета числа изломов частотомером-хронометром 9, вводит частоту изломов и, используя данные о режиме резания, полученные от устройства ЧПУ 12, определяет (вычисляет) поправки к режимам, если частота изломов стружки не оптимальна. Эти поправки вводят в устройства ЧПУ 12.

Ш

51394

В случае, если поправки не приводят к оптимальной частоте изломов стружкн, то на устройство 11 ввода- вывода для наладчиков въшодится сос общение о невозможности адаптивного управления по частоте дробления стружки (при заданной геометрии инструмента, установленном диапазоне изменения величины подачи или скорости резания).

Формула изобретения

Способ механической обработки, согласно которому измеряют частоту акустических сигналов и регулируют режим обработки, о т л и ч а ю щ и й- с я тем, что, с целью повышения производительности и улучшения качества обработки путем стабилизации образования элементной стружки, измеряют частоту акустических сигналов, возникающих при разделении стружки на элементы в процессе обработки, а по крайней мере один из параметров режима обработки устанавливают в соответствие с наибольшей измеренной частотой.

Фи2. 1

S 18

uz.Z

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Резец с накладным стружколомом Пожидаева | 1990 |

|

SU1720805A1 |

| Устройство для дробления стружки на станках с ЧПУ | 1983 |

|

SU1085685A2 |

| Устройство для управления дроблением стружки на токарных станках с программным управлением | 1983 |

|

SU1111132A1 |

| Режущая пластина | 1991 |

|

SU1785835A1 |

| УСТРОЙСТВО КОНТРОЛЯ ИЗНОСА И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОЙ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ СИСТЕМЫ ЧПУ СТАНКА | 2009 |

|

RU2417140C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Режущий инструмент | 1979 |

|

SU804237A1 |

| Устройство для дробления стружки на станках с ЧПУ | 1981 |

|

SU997990A1 |

| Способ определения скорости резания, обеспечивающей максимальную работоспособность резца при точении труднообрабатываемых сталей и сплавов с помощью сборных резцов со сменными режущими твердосплавными пластинами | 2023 |

|

RU2806933C1 |

| Устройство управления процессом дробления стружки на станках токарной группы с ЧПУ | 1988 |

|

SU1796346A1 |

Изобретение относится к машиностроению и решает задачу стабилизации образования элементной стружки в процессе обработки, что позволяет применять изобретение в гибких производственных системах с получением высокой производительности и высокого качества обработанной поверхности. Для этого измеряют частоту акустических сигналов, возникающих при разделении стружки на элементы. Затем по крайней мере один из параметров режима обработки, например скорость или подачу, устанавливают в соответствие с наибольшей измеренной частотой. 3 ил. (Л CZ со ел со со

| Сушилка для сыпучих материалов | 1971 |

|

SU499474A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-07—Публикация

1984-08-13—Подача