1 13152002

Изобретение относится к оборудова- рических сегментов.) и их диаметры нию для сварки, вчастности к устрой- будут различными, и для обеспечения ствам для диффузорной сварки в вакууме или среде защитных газов,и может быть 1 спользовано в машиностроительных отраслях промышленности.

Целью изобретения является расширение диапазона передаваемого сварочного усилия и номенклатуры свариваравномерности распределения нагрузк от усилия сжатия на верхнюю и нижнюю 5 опорные поверхности опоры 6 качения должны удовлетворять соотношению

Lf

ьГ

D2

Di

JO

емых-деталейjа также уменьшение габаритов..

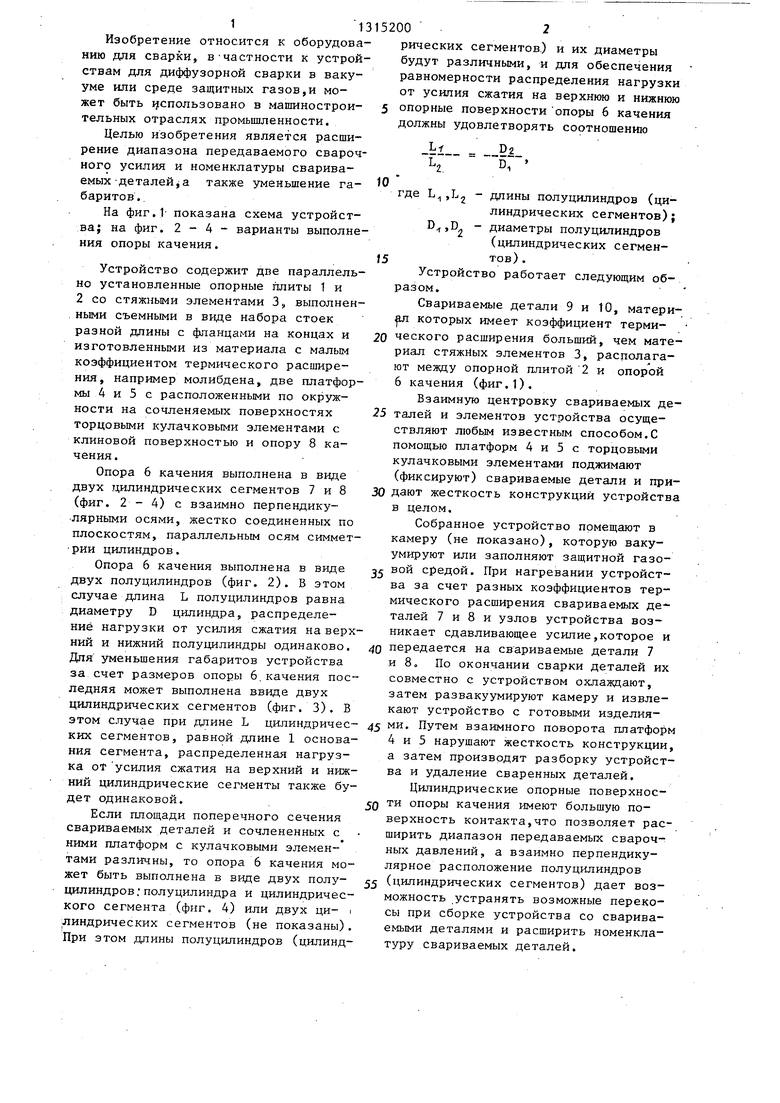

На фиг.1- показана схема устройства; на фиг. 2 - 4 - варианты выполнения опоры качения.

Устройство содержит две параллельно установленные опорные плиты 1 и 2 со стяжными элементами 3,, выполненными съемными в виде набора стоек разной длины с фланцами на концах и изготовленными из материала с малым коэффициентом термического расширения, например молибдена, две платформы 4 и 5 с расположенными по окружности на сочленяемых поверхностях торцовыми кулачковыми элементами с клиновой поверхностью и опору 8 качения.

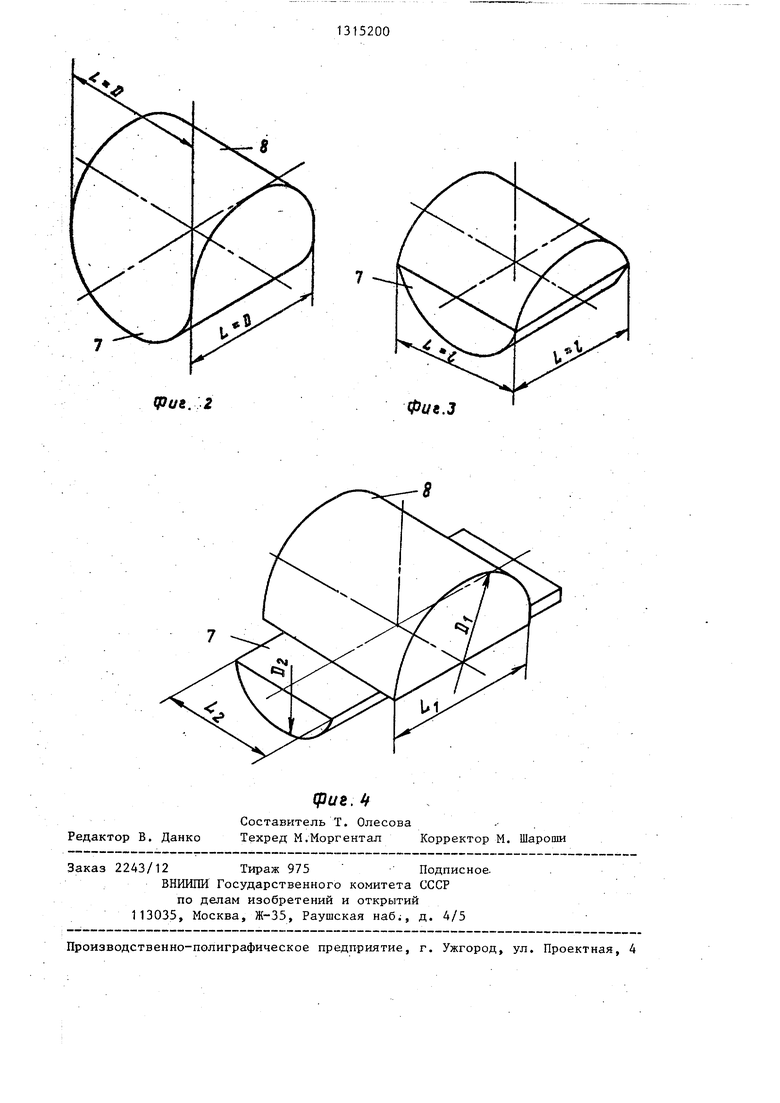

Опора 6 качения выполнена в виде двух цилиндрических сегментов 7 и 8 (фиг. 2 - 4) с взаимно перпендику- лярными осями, жестко соединенных по плоскостям, параллельным осям симмет- рии цилиндров.

Опора 6 качения выполнена в виде двух полуцилиндров (фиг. 2). В этом случае длина L полуцилиндров равна диаметру D цилиндра, распределение нагрузки от усилия сжатия на верхний и нижний полуцилиндры одинаково. Дпя уменьшения габаритов устройства за счет размеров опоры 6.качения последняя может выполнена ввиде двух цилиндрических сегментов (фиг. 3). В

JO

где L.,L.

длины полуцилиндров (цилиндрических сегментов); 0,0 - диаметры полуцилиндров

(цилиндрических сегмен- J5тов).

Устройство работает следующим образом.

Свариваемые детали 9 и 10, матери- pi которых имеет коэффициент терми- 20 ческого расширения больший, чем материал стяжМых элементов 3, располагают между опорной плитой 2 и опорой 6 качения (фиг.1).

Взаимную центровку свариваемых де- 25 талей и элементов устройства осуществляют любым известным способом.С помощью платформ 4 и 5 с торцовыми кулачковыми элементами поджимают (фиксируют) свариваемые детали и при- 30 дают жесткость конструкций устройства в делом.

Собранное устройство помещают в камеру (не показано), которую ваку- умируют или заполняют защитной газо- 2 БОЙ средой. При нагревании устройства за счет разных коэффициентов термического расширения свариваемых де талей 7 и 8 и узлов устройства возникает сдавливающее усилие,которое и 40 передается на свариваемые детали 7 и 8, По окончании сварки деталей их совместно с устройством охлаждают, затем развакуумируют камеру и извлекают устройство с готовыми изделия- этом случае при длине L цилиндричес- 45 Путем взаимного поворота платформ ких сегментов, равной длине 1 основа- 4 и 5 нарушают жесткость конструкции,

а затем производят разборку устройства и удаление сваренных деталей.

Цилиндрические опорные поверхнос- 5Q ти опоры качения имеют большую поверхность контакта,что позволяет расширить диапазон передаваемых сварочных давлений, а взаимно перпендикулярное расположение полуцилиндров жет быть выполнена в виде двух полу- (цилиндрических сегментов) дает воз- цилиндров; полуцилиндра и цилиндричес- можность устранять возможные переко- кого сегмента (фиг. 4) или двух ци- i линдрических сегментов (не показаны).

ния сегмента, распределенная нагрузка от усилия сжатия на верхний и нижний цилиндрические сегменты также будет одинаковой.

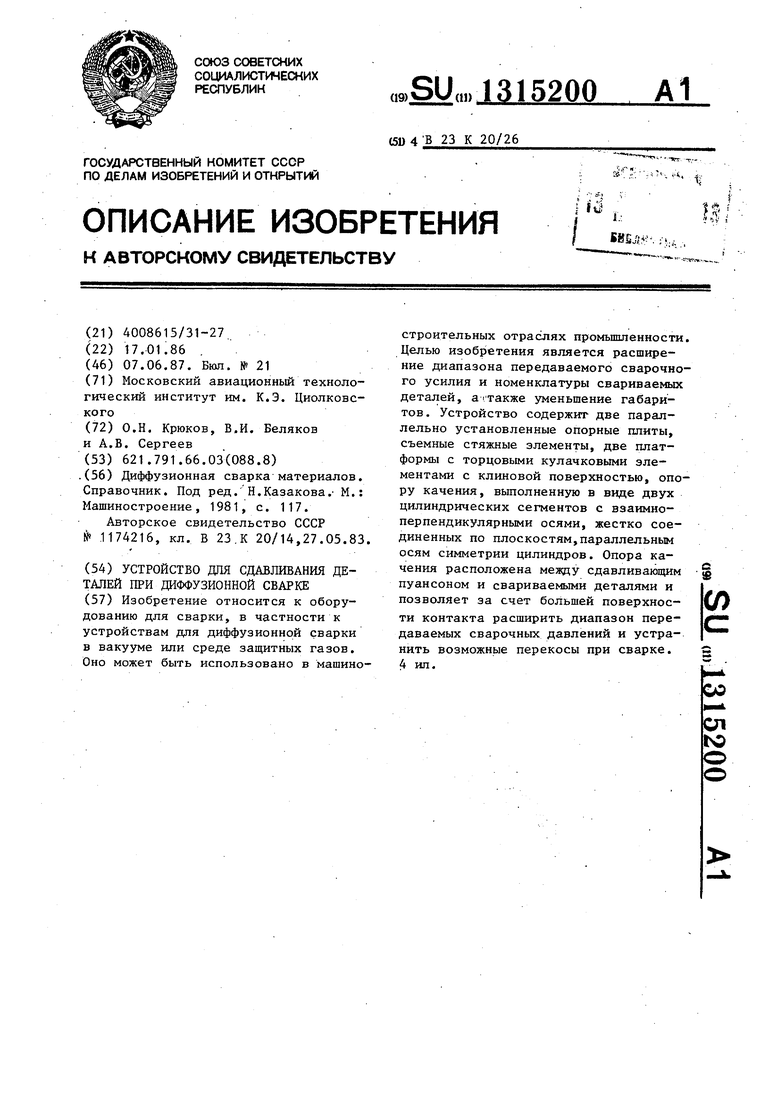

Если площади поперечного сечения свариваемых деталей и сочлененных с ними платформ с кулачковыми элементами различны, то опора 6 качения мосы при сборке устройства со свариваемыми деталями и расширить номенклатуру свариваемых деталей.

При этом длины полуцилиндров (цилиндрических сегментов.) и их диаметры будут различными, и для обеспечения

равномерности распределения нагрузки от усилия сжатия на верхнюю и нижнюю опорные поверхности опоры 6 качения должны удовлетворять соотношению

Lf

ьГ

D2

Di

JO

где L.,L.

длины полуцилиндров (цилиндрических сегментов); 0,0 - диаметры полуцилиндров

(цилиндрических сегмен- J5тов).

Устройство работает следующим образом.

Свариваемые детали 9 и 10, матери pi которых имеет коэффициент терми- 20 ческого расширения больший, чем материал стяжМых элементов 3, располагают между опорной плитой 2 и опорой 6 качения (фиг.1).

Взаимную центровку свариваемых де 25 талей и элементов устройства осуществляют любым известным способом.С помощью платформ 4 и 5 с торцовыми кулачковыми элементами поджимают (фиксируют) свариваемые детали и при 30 дают жесткость конструкций устройств в делом.

Собранное устройство помещают в камеру (не показано), которую ваку- умируют или заполняют защитной газо- 2 БОЙ средой. При нагревании устройства за счет разных коэффициентов термического расширения свариваемых де талей 7 и 8 и узлов устройства возникает сдавливающее усилие,которое и 40 передается на свариваемые детали 7 и 8, По окончании сварки деталей их совместно с устройством охлаждают, затем развакуумируют камеру и извлеЦилиндрические опорные поверхнос- ти опоры качения имеют большую поверхность контакта,что позволяет расширить диапазон передаваемых сварочных давлений, а взаимно перпендикулярное расположение полуцилиндров (цилиндрических сегментов) дает воз- можность устранять возможные переко-

сы при сборке устройства со свариваемыми деталями и расширить номенклатуру свариваемых деталей.

313

Формула изобретения

Устройство для сдавливания деталей при диффузионной сварке за счет разницы коэффициентов термического расширения материалов узлов устройства и свариваемых деталей, содержащее две параллельно установленные опорные плиты, съемные стяжные элементы, опору качения и две платформы с расположенными по окружности на сочленяемых поверхностях торцовыми кулачковыми

152004

элементами с клиновой поверхностью, , о.тличающееся тем, что, с целью расширения диапазона передаваемого сварочного давления и номенкла5 туры свариваемых деталей, а также уменьшения габаритов, опора качения выполнена в виде двух цилиндрических сегментов -с взаимно перпендикулярньми осями, жестко соединенных по плоскостям, параллельным осям симметрии цилиндров .

0

Фаг.1

(Pus, 2

Фие.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сдавливания деталей при диффузионной сварке (его варианты) | 1983 |

|

SU1174216A1 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 1991 |

|

RU2025242C1 |

| Устройство для сжатия деталей при диффузионной сварке | 1989 |

|

SU1703338A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1988 |

|

SU1623849A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1988 |

|

SU1539024A1 |

| Установка для диффузионной сварки в вакууме | 1990 |

|

SU1738557A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1987 |

|

SU1447616A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1987 |

|

SU1496964A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1988 |

|

SU1549703A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1986 |

|

SU1382626A1 |

Изобретение относится к оборудованию для сварки, в частности к устройствам для диффузионной сварки в вакууме или среде защитных газов. Оно может быть использовано в машиностроительных отраслях промышленности. Целью изобретения является расширение диапазона передаваемого сварочного усилия и номенклатуры свариваемых деталей, астакже уменьшение габаритов . Устройство содержит две параллельно установленные опорные плиты, съемные стяжные элементы, две платформы с торцовыми кулачковыми элементами с клиновой поверхностью, опору качения, выполненную в виде двух цилиндрических сегментов с взаимно- перпендикулярными осями, жестко соединенных по плоскостям,параллельным осям симметрии цилиндров. Опора качения расположена между сдавливающим пуансоном и свариваемыми деталями и позволяет за счет большей поверхности контакта расширить диапазон передаваемых сварочных давлений и устранить возможные перекосы при сварке. 4 ип. W

Срие.

Редактор В. Данко

Составитель Т. Олесова

Техред М.Моргентал Корректор М. Шароши

Заказ 2243/12 Тираж 975 Подписное. ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб;, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Авторы

Даты

1987-06-07—Публикация

1986-01-17—Подача