2. Устройство для сдавливания деталей при диффузионной сварке за счет разницы коэффициентов термического расширения материалов узлов устройства и. свариваемых деталей, содержащее две параллельные опорные плиты и съемные стяжные элементы, установленные в сквозных отверстиях плит, от личающееся тем, что, с целью упрощения в эксплуатации, оно снабжено двумя дополнительнь1ми плитами, установленными с возможностью перемещения параллельно и соосно с опорными элементами, на поверхности одной из которых, обращенной к опорной плите, размещены симметрично по окружности кулачковые элементы с клиновой поверхностью, в ней выполнено центральное отверстие, в котором закреплен вал с шаровой опорной поверхностью, выходящей за пределы этой плиты, на боковой поверхности другой дополнительной плиты выполнены симметрично расположенные проточки для стяжных элементов, а поверхности опорной плиты, обращенной к дополнительной плите с кулачковыми элементами, выполнены симметрично по окружности соответствующие кулачковые элементы с клиновой поверхностью, кинематически связанные с кулачковьми элементами дополнительной плиты, и , центральное отверстие, вал введен в это отверстие, стяжные элементы выполнены в виде стоек с фланцами на концах, а отверстия для стяжных элементов в опорных плитах вьтолнены в виде проточек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сжатия деталей при диффузионной сварке | 1983 |

|

SU1183333A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1987 |

|

SU1496964A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1986 |

|

SU1382626A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1988 |

|

SU1606288A1 |

| Устройство для сдавливания деталей при диффузионной сварке | 1986 |

|

SU1315200A1 |

| УСТРОЙСТВО ДЛЯ СЖАТИЯ ДЕТАЛЕЙ ПРИ ДИФФУЗИОННОЙ СВАРКЕ | 1990 |

|

SU1743081A1 |

| Устройство для диффузионной сварки | 1990 |

|

SU1704989A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1987 |

|

SU1440649A1 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ | 1991 |

|

RU2025242C1 |

| Устройство для сжатия деталей при диффузионной сварке | 1988 |

|

SU1549703A1 |

1. Устройство для сдавливания деталей при диффузионной .сварке за счет разницы коэффициентов термического расширения материалов узлов устройства и свариваемых деталей, содержащее две параллельные опорные плиты и съемные стяжные элементы, установленные в сквозных отверстиях плит, отличающееся тем, что, с целью упрощения в эксплуатации, оно снабжено двумя дополнительными плитами, установленными с возможностью перемещения параллельно и соосно с опорными плитами, на поверхности одной из которых, обращенной к другой дополнительной плите, размещены симметрично по окружности кулачковые элементы с клиновой поверхно- стью, а в центре ее противоположной . поверхности - вал, на боковой поверхности другой дополнительной плиты выполнены симметрично расположенные проточки для стяжных элементов, а на ее поверхности, обращенной к кулачковым элементам первой дополнительной плиты, выполнены симметрично по (Л окружности соответствующие кулачковые элементы с клиновой поверхностью, кинематически связанные с кулачковы- ; ми элементами первой плиты, стяжные элементы выполнены -в виде стоек с фланцами на концах, отверстия для стяжных элементов в опорных плитах выполнены в виде проточек, а на другой плите вьшолнено центральное отверстие, в которое введен центральный вал.

I

Изобретение относится к оборудованию для сварки, в частности для диффузионной сварки в вакууме или среде защитных газов.

Цель изобретения - упрощение устройства в эксплуатации.

Поставленная цель достигается использованием клинового механизма для сдавливания и фиксации свариваемых деталей.

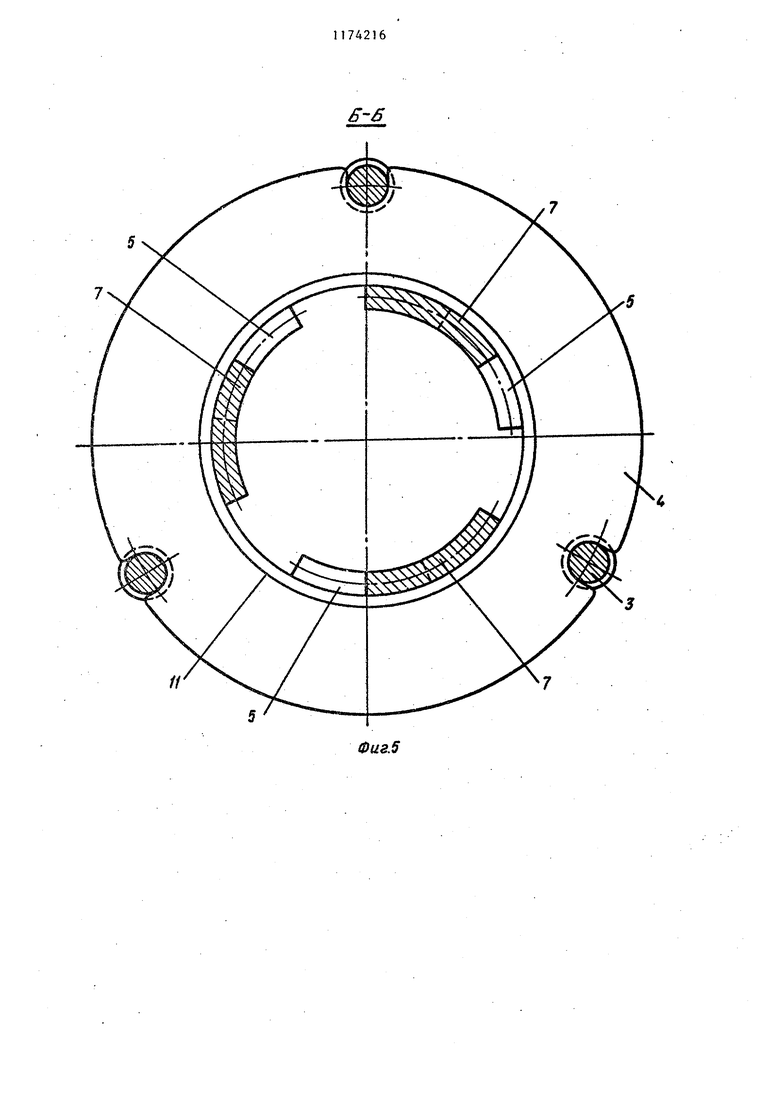

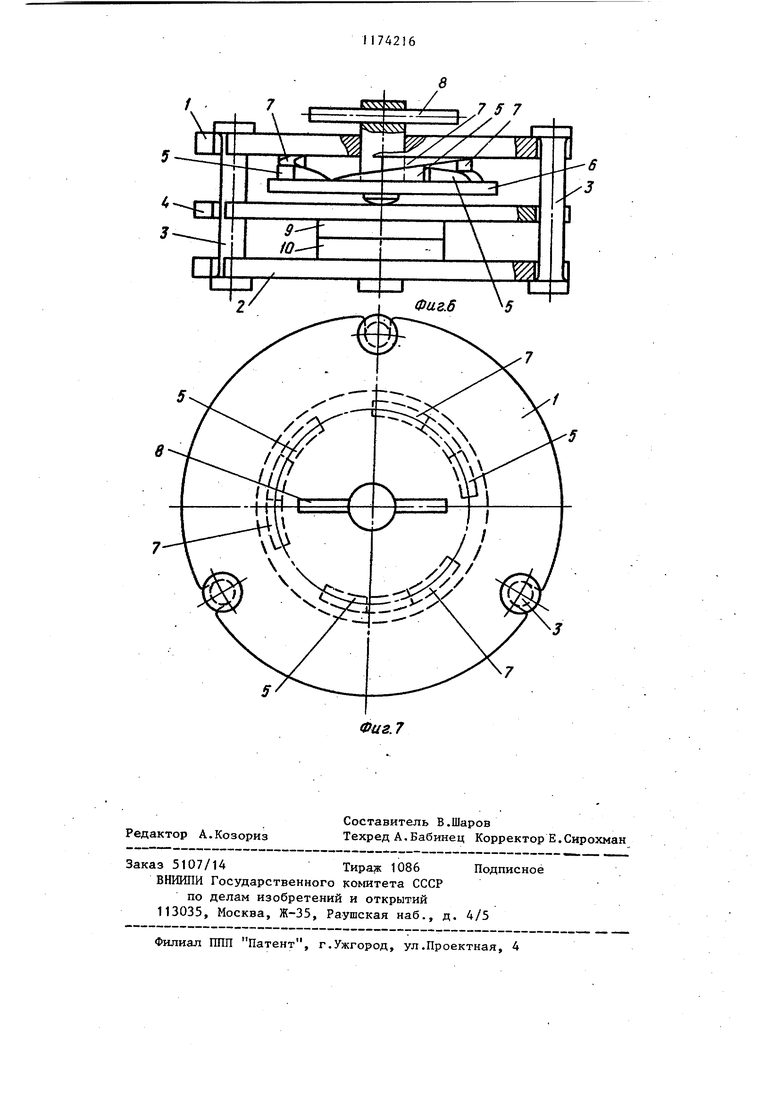

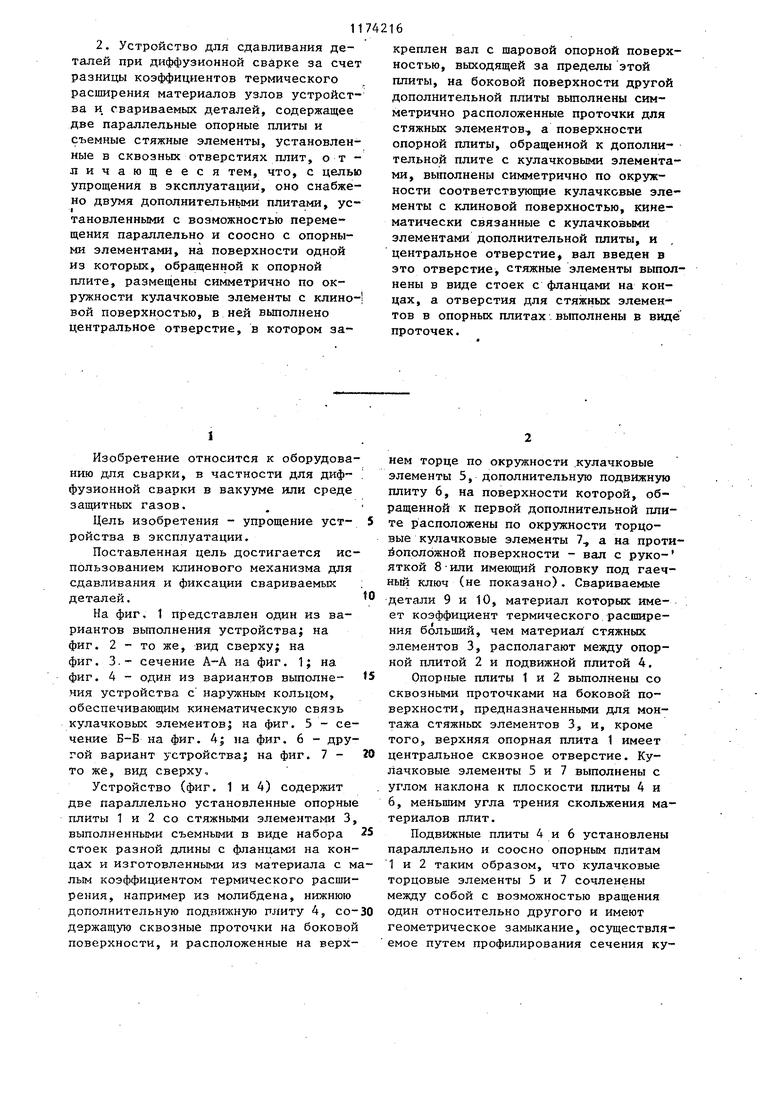

На фиг, 1 представлен один из вариантов вьшолнения устройстваj на фиг. 2 - то же, вид сверху; на фиг. 3.- сечение А-А на фиг. 1; на фиг. 4 - один из вариантов выполнения устройства с наружным кольцам, обеспечивающим кинематическую связь кулачковых элементов; на фиг. 5 - сечение В-Б на фиг. 4; на фиг. 6 - другой вариант устройства; на фиг. 7 то же, вид сверху,

Устройство (фиг. 1 и 4) содержит две параллельно установленные опорные плиты 1 и 2 со стяжными элементами 3, выполненными съемными в виде набора стоек разной длины с фланцами на концах и изготовленными из материала с мльм коэффициентом термического расширения, например из молибдена, нижнюю дополнительную подвижную плиту 4, содержащую сквозные проточки на боковой поверхности, и расположенные на верхнем торце по окружности .кулачковые элементы 5, дополнительную подвижную плиту 6, на поверхности которой, обращенной к первой дополнительной плите расположены по окрзтжности торцовые кулачковые элементы 7, а на протийоположной поверхности - вал с рукояткой 8или имеющий головку под гаечный ключ (не показано). Свариваемые детали 9 и 10, материал которых имеет коэффициент термического расширения больший, чем материал стяжных элементов 3, располагают между опорной плитой 2 и подвижной плитой 4.

Опорные плиты 1 и 2 вьтолнены со сквозными проточками на боковой поверхности, предназначенными для монтажа стяжных элементов 3, и, кроме того, верхняя опорная плита 1 имеет центральное сквозное отверстие. Кулачковые элементы 5 и 7 выполнены с углом наклона к плоскости плиты 4 и 6, меньшим угла трения скольжения материалов плит.

Подвижные плиты 4 и 6 установлены параллельно и соосно опорным плитам 1 и 2 таким образом, что кулачковые торцовые элементы 5 и 7 сочленены между собой с возможностью вращения один относительно другого и имеют геометрическое замыкание, осуществляемое путем профилирования сечения кулачков 5 и 7 (фиг.З) или с помощью втулки 11 (фиг. 4), внутренний днаметр которой равен наружному диаметру кулачковых элементов и обеспечивает взаимное вращательное перемещение кулачковых элементов 5 и 7 один относительно другого. Вал с рукояткой 8 верхней подвижной плиты 6 введен с возможностью свободного перемещения в отверстие верхней опорной плиты 1, а стяжные элементы 3 сочленены с опорными плитами 1 и 2 и нижней подвижной плитой 4 посредством сквозных проточек на их боковой поверхности. Стяжные элементы 3, вьтол ненные в виде набора стоек разной длины, позволяют соединять детали, имеющие различную суммарную высоту.

Устройство работает следующим образом.

Устройство со свариваемыми деталями собирают согласно фиг. 1 или фиг. 4.

Взаимная центровка свариваемых деталей и элементов устройства осуществляется любым известным способом Спомощью вала с рукояткой 8 поворачивают дополнительнзта плиту бив результате вращения кулачковых элементов 7 ( на чертежах - против часо вой стрелки) относительно кулачковых элементов 5 плит 4, поджимают (фиксируют) свариваемые детали 9 и 10 и таким образом придают жесткость конструкции устройства в целом. При этом одновременно с приданием конструкции жесткости свариваемым деталям может быть сообщено и некоторое начальное усилие сжатия. Так как угол наклона кулачковых элементов 5 и 7 к плоскости дополнительных плит 4 и 6 меньше угла трения скольжения матерк Алов плит 4 и 6, то при снятиикрутящего момента с вала с рукоятки 8 вала дополнительной плиты 6 кулачковые элементы 5 и 7 остаются в фиксированном положении. Профилирование сечени (фиг. 1) кулачков 5 и 7 или использование втулки 11 (фиг. 4) обеспечивают кинематическую связь кулачковых элементов и возможность их относителного вращательного перемещения при сборке (разборке) устройства.

Собранное устройство помещают в камеру, которую вакуумируют или заполняют защитной средой.

При нагревании устройства из-за разности термических расширений деталей 9 и 10 и элементов устройства стяжных элементов устройства стяжньк элементов 3 плит 4 и 6 и др. между опорными плитами 1 и 2 возникает сдавливающее усилие, которое и передается на свариваемые детали.

Материалы свариваемых деталей и конструктивных элементов устройства подбирают таким образом, чтобы выполнялось условие

:«g,Lg;.:oc,j.L.«,,.L,.p.

где , «nj и . - соответственно коэффи1Д1ентылинейного термического расширения материалов свариваемых деталей, опорных плит и дополнительных плит, стяжных элементов J

ni « -С.Р соответст венно линейные рабочие размеры (вдоль оси симметрии устройства) свариваемых деталей, опорных плит и дополнительных плит и стяжных элементов.

По окончании сварки деталей их совместно с устройством охлаждают, затем развакуумируют камеру и извлекают устройство с готовь&ш изделиями. Путем поворота вала с рукояткой 8 дополнительной плиты 6 (на-чертеже - по часовой стрелке) нарушают жесткость конструкции, а затем производят разборку устройства и удаление сваренных деталей.

Другой вариант устройства для сжатия деталей при диффузионной сварке Представлен на фиг. 6.

Устройство содержит две параллельно установленные опорные плиты 1 и 2 со стяжными элементами 3, выполненными съемными в виде набора стоек разной длины с фланцами на концах и изготовленными из материала с малым коэффициентом термического расширения, например из молибдена, дополнительную плиту 4 с симметричными сквозными проточками на боковой поверхности, вал с рукояткой 8 с шаровой опорной по верхностью установлен и закреплен в центральном отверстии, вьтолненном в дополнительной плите 6, на поверхности которой выполнены симметрично по окружности кулачковые элементы 5 таким образом, что шаровая опорная поверхность выходит за пределы этой плиты.

. Вал с рукояткой 8 может иметь головку под гаечньй ключ (на фиг. 6 не показано), опорная плита имеет центральное сквозное отверстие и расположенные на поверхности, обращенной к дополнительной плите 6, по окружности кулачковые элементы 7. Свариваемые детали 9 и 10, материал которых имеет коэффициент термического расширения больший, чем материал стяжных элементов 3, располагают между опорной плитой 2 и подвижной дополнительной плитой 4.

Опорные плиты . 1 и 2 выполнены со сквозными проточками на боковой поверхности, предназначенными для монтажа стяжек 3. Кулачковые элементы 5 и 7 выполнены с углом наклона к плоскостям плиты 6 и плиты 1 меньшим угла трения скольжения материалов плит

Опорные плиты 1 и 2, плиты 4 и вал с рукояткой В с плитой 6 установлены соосно таким образом, что кулачковые элементы 5 и 7 сочленены между собой с возможностью вращения один относительно другого и имеют кинематическую связь - замыкание.

Вал с рукояткой 8 одним концом введен с возможностью свободного перемещения в отверстие верхней опорной плиты 1, а другим концом, имеюnyiM шаровую опорную поверхность, сочленен с подвижной плитой 4, что позволяет обеспечить равномерность передачи сварочного усилия на соединяемые детали.

Стяжные элементы 3 вьтолнены в виде набора стоек разной длины с фланцами на концах, что дает возможность соединять детали, имеющие различную суммарную высоту. Стяжные элементы 3 сочленены с опорными плитами 1 и 2 и подвижной плитой 4 посредством сквозных проточек на их боковой поверхности.

Устройство работает следующим образом.

Устройство со свариваемыми деталями собирают согласно чертежу (фиг. 6) Взаимная центровка свариваемых деталей и элементов устройства осуществляется любым известным способом. С помощью вала с рукояткой 8 поворачивают дополнительную плиту бив результате вращения кулачковых элементов 5 (на чертеже - против часовой стрелки) относительно кулачковых элементов 7 опорной плиты 1 поджимают (фиксируют) свариваемые детали 9 и 10 и таким образом придают жесткость конструкции устройства в целом. При этом одновременно с приданием конструкции жесткости свариваемым деталям может быть сообщено некоторое начальное усилие сжатия.

Так как угол наклона кулачковых элементов 5 и 7 к плоскостям плиты 4 и плиты 1 меньше угла трения скольжения материалов плиты 4 и плиты 1, то при снятии крутящего момента с вала с рукояткой 8 и, следовательно, плиты 6 кулачковые элементы 5 и 7 остаются в фиксированном положении.

Собранное устройство помещают в камеру, которую вакуумируют или заполняют защитной средой.

При нагревании устройства из-за разности термических расширений деталей 9 и 10 и элементов устройства (стяжных элементов 3, плиты 4, вала с рукояткой 8 с плитой 6 и др.) между опорными плитами 1 и 2 возникает сдавливающее усилие, которое и передается на свариваемые детали.

-t

1-1

/,,,

mui.

| Казаков Н.Ф | |||

| Диффузионная сварка в вакууме | |||

| М.: Машиностроение, 1968,с | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| Устройство для создания давления при диффузионной сварке | 1980 |

|

SU884911A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-08-23—Публикация

1983-05-27—Подача