Изобретение относится к оборудованию для сварки давлением с подогревом, в частности к устройствам для диффузионной сварки в вакууме или среде защитных газов, и может быть использовано в машиностроительных отраслях промышленности.

Цапыо изобретения является повышение качества соединения путем прило- жения усилия сдавливания на стадии охлакдеиия.

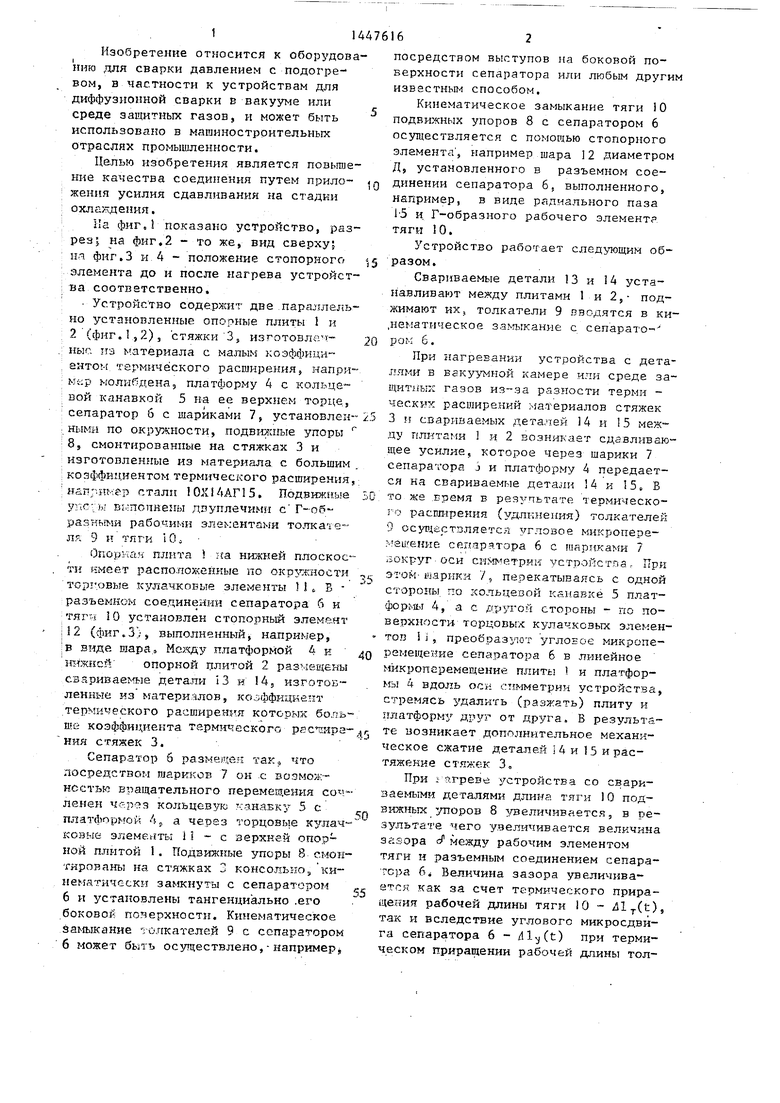

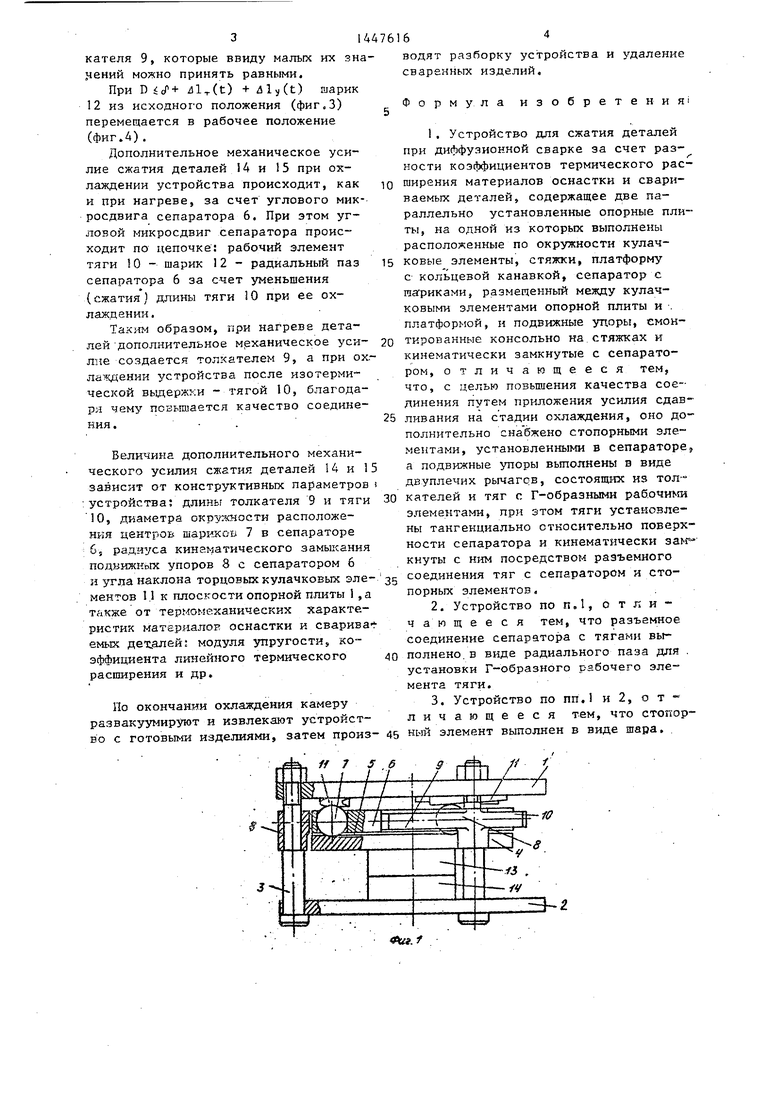

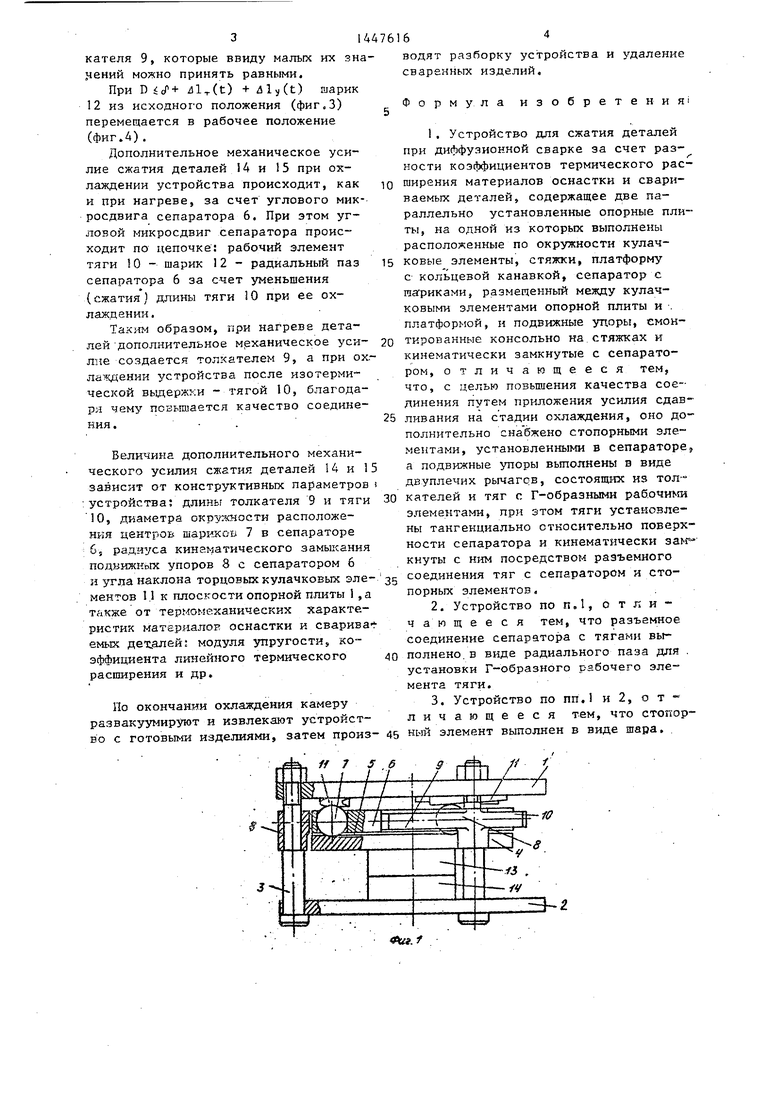

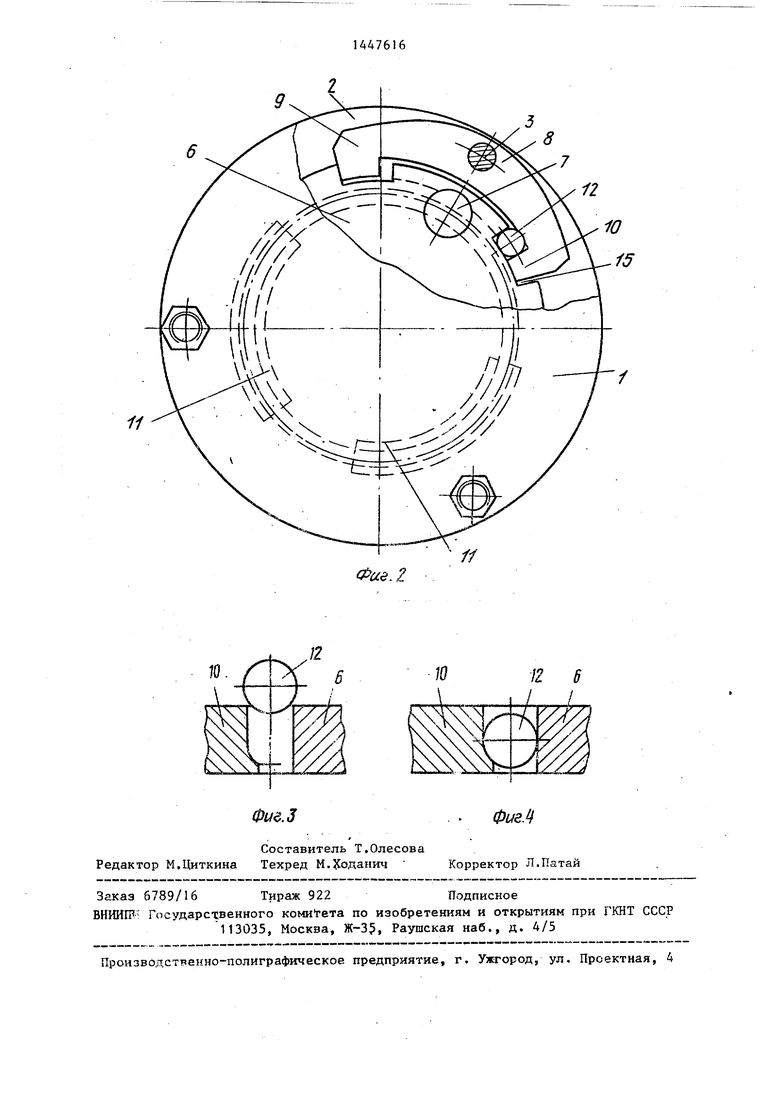

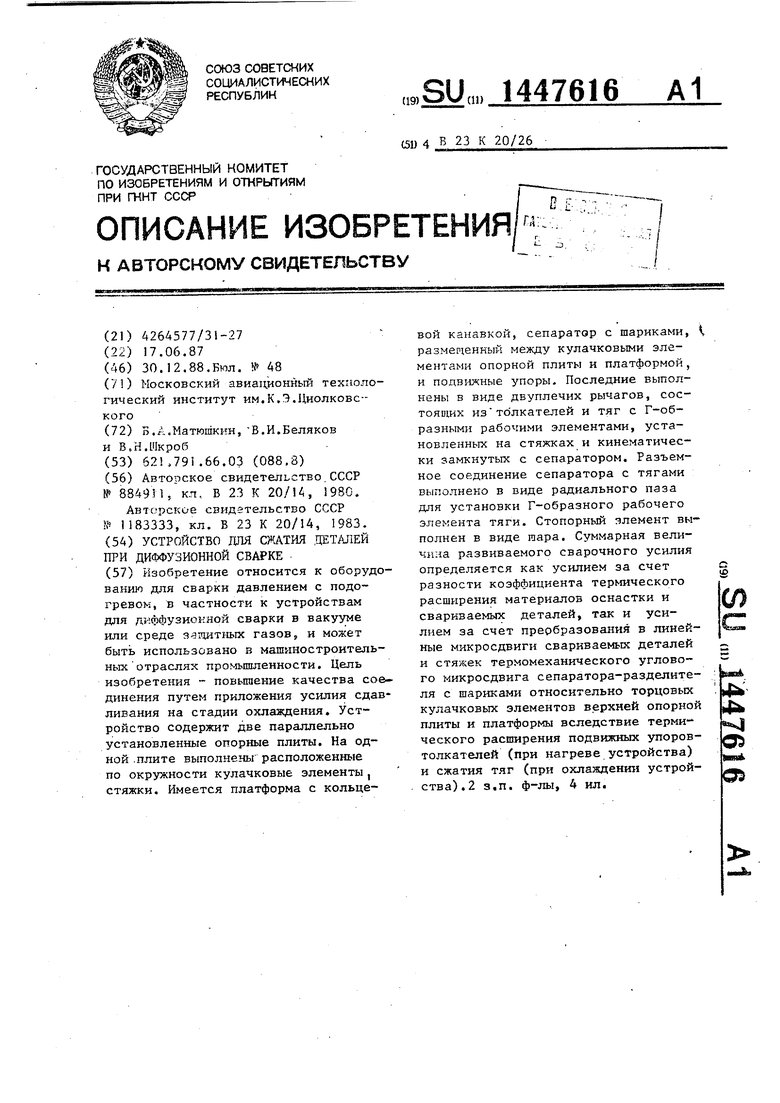

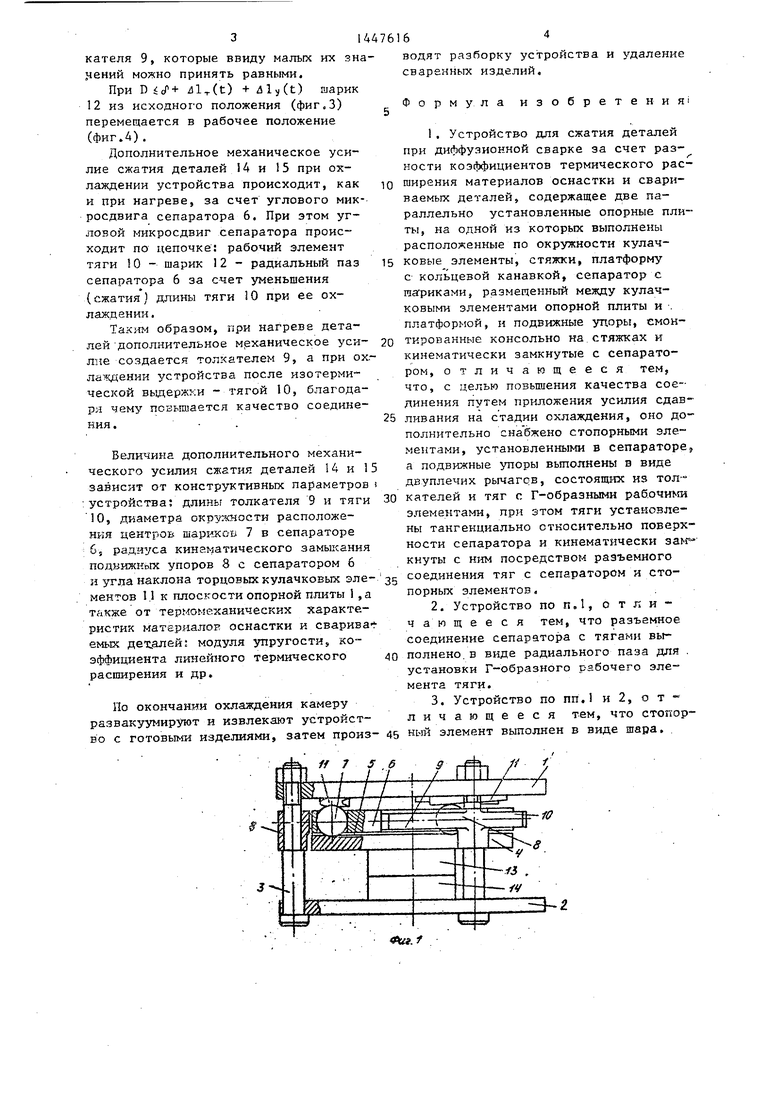

На фиг.1 показано устройство, разрез; на фиг,2 - то же, вид сверху; на фиг.З и, 4 - положение стопорного элемента до и после нагрева устройства соответстЕенно.

Устройс тво содержит две .nap umejib- но установленные опорные плиты 1 и 2(фиг.1,2)5 стяжки 35 изготовлен- ныс яз материала с малым коэффици- ентог- термического расширения, например молибдена, платформу 4 с кольцевой канавкой 5 на ее верхнем торце,.

посредством выступов на боковой поверхности сепаратора или любым другим известным способом.

Кинематическое замыкание тяги 10 подвижных упоров 8 с сепаратором 6 осутцествляется с помощью стопорного элемента , например шара 12 диаметром Д, установленного в разъемном соединении сепаратора 6, выполненного, например, в виде радиального паза 15 и. Г-образиого рабочего элемент, тяги 0.

Устройство работает следующим образом.

Свариваемые детали 13 и 14 уста- 5швливают между плитами 1 и 2,- поджимают их, толкатели 9 вводятся в ки- .нематическое за ыкание с сепарато- 6.

При нагрезании устройства с деталями в BaKy TviHofi камере или среде за- LftHTHbix газов из-за разности терми - ческих расширений материалов стяжек

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сжатия деталей при диффузионной сварке | 1988 |

|

SU1586881A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1983 |

|

SU1183333A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1988 |

|

SU1606288A1 |

| Устройство для диффузионной сварки | 1990 |

|

SU1704989A1 |

| Устройство для сжатия деталей при диффузионной сварке | 1989 |

|

SU1703338A1 |

| УСТРОЙСТВО ДЛЯ СЖАТИЯ ДЕТАЛЕЙ ПРИ ДИФФУЗИОННОЙ СВАРКЕ | 1990 |

|

SU1743081A1 |

| Устройство для контроля сварных соединений изделий цилиндрической формы | 1973 |

|

SU466445A1 |

| Устройство для сжатия деталей стержневого типа при диффузионной сварке | 1982 |

|

SU1199539A1 |

| Устройство для сдавливания деталей при диффузионной сварке | 1986 |

|

SU1315200A1 |

| Устройство для сдавливания деталей при диффузионной сварке (его варианты) | 1983 |

|

SU1174216A1 |

Изобретение относится к оборудованию для сварки давлением с подо™ граном, в частности к устройствам для диффузионной сварки в вакууме или среде защитных газов, и может быть использовано в машиностроительных отраслях промьшшенности. Цель изобретения повышение качества соединения путем приложения усилия сдавливания на стадии охлаждения. Уст ройство содержит две параллельно установленные опорные плиты. На одной .плите выполнены расположенные по окружности кулачковые элементы , стяжки. Имеется платформа с кольцевой канавкой, сепаратор с шариками, размеп енкый между кулачковыми элементами опорной плиты и платформой, и подвижные упоры. Последние выполнены в виде двуплечих рычагов, сос- тояпдах из толкателей и тяг с Г-об- разнымн рабочими элементами, установленных на стяжках и кинематически замкнутых с сепаратором. Разъемное соединение сепаратора с тягами выполнено в виде радиального паза для установки Г-образного рабочего элемента тяги. Стопорный элемент выполнен в виде гаара. Суммарная величина развиваемого сварочного усилия определяется как усилием за счет разности коэффициента термического расширения материалов оснастки и свариваемых деталей, так и усилием за счет прербразования в линейные микросдвиги свариваемых деталей и стяжек термомеханического углового микросдвига сепаратора-разделителя с шариками относительно торцовых кулачковьпс элементов верхней опорной плиты и платформы вследствие терми ческого расширения подвижных упоров- толкателей (при нагреве устройства) и сжатия тяг (при охлаждении устройства). 2 3,11. ф-лы, 4 ил. | 4ib 4 Р ImA (35

: сепаратор б с шариками 7, установлен-/5 3 я свариваемых деталей 14 и 15 межi ньгми по окрузкности, подвихсные упоры

8, смонтированные на стяжках 3 и изготовленные из материала с большим .

: коэффициентом термического расширения,

например стали 10Х14АГ15, Подвижные 50 упсгы Бь попнены дпуплечими с Г-об-- pasнь ш рабочими элементами толкателя 9 и тяги 10о

Опоркак плита на нижней плоскости имеет расположенные по окрз жности ,. торговые кулачковые элементы К Б разъемном соединении сепаратора б и тяги 10 установлен стопорный элемент

;12 (фиг.З), выполненный например,

IB внде шара, Меяду платформой 4 и 40 1шж}шй опорной плитой 2 размещены сзяриваекые детали 13 и 14, изготовленные из материалов, коэффициент

ду плитами I и 2 возникает сдавливающее усилие, которое через шарики 7 сепарач ора 3 и платформу 4 передается на свариваемые детали 4 и 15. В то же .Браня в резупьтате термическо- г-о расмирения (удлинения) толкателей 9 осур ествляетсл угловое микропере- мгщенив сепаратора 6 с шариками 7 зокруг оси симметрии устройства. При этом-шарики /5 перекатываясь с одной стороны по кольцевой Кйнавке 5 платформы 4, ас другой стороны - по поверхности торцовых кулачковых элементов i J , прео6раз1,от угловое микропе- ремещеМие сепаратора 6 в линейное микропсремещекие плиты 1 и платформы 4 вдоль оси симметрии устройства, стремясь удалить (разжать) плиту и платформу друг от друга, В результаду плитами I и 2 возникает сдавливаю щее усилие, которое через шарики 7 сепарач ора 3 и платформу 4 передается на свариваемые детали 4 и 15. В то же .Браня в резупьтате термическо- г-о расмирения (удлинения) толкателей 9 осур ествляетсл угловое микропере- мгщенив сепаратора 6 с шариками 7 зокруг оси симметрии устройства. При этом-шарики /5 перекатываясь с одной стороны по кольцевой Кйнавке 5 платформы 4, ас другой стороны - по поверхности торцовых кулачковых элемен тов i J , прео6раз1,от угловое микропе- ремещеМие сепаратора 6 в линейное микропсремещекие плиты 1 и платформы 4 вдоль оси симметрии устройства, стремясь удалить (разжать) плиту и платформу друг от друга, В результатермического расширения которых больше коэффициента термического рас гира-.|г те возникает дополнительное механическое сжатие деталей i 4 и 15 и растяжение стяжек 3,

При гагреве устройства со свариваемыми деталями длина тяги 10 подвижных упоров 8 увеличивается, в результате чего увеличивается величина зйзора с между рабочим элементом тяги и разъемным соединением сепаратора 6i Величина зазора увеличива55

ния стяжек 3.

Сепаратор б размещен так, что посредством шариков 7 он .с возмож- нсстьк вращательного перемеи,ения сочленен через кольцевую канавку 5 с плaтфop foй 4,, а через торцовые кулачковые элементы 1 - с верхней опорной плитой 1. ГГодвижные упоры 8 смонтированы на стяжках 3 консольпо, кинематически замкнуты с сепаратором 6 и установлены тангенциально .его боковой пояерхностн. Кинематическое заьшкание толкателей 9 с сепаратором б может быть осуществлено, например;,

50

атся как за счет термического приращения рабочей длины тяги 10 - Al(t) так и вследствие углового микросдвига сепаратора 6 - /lly(t) при термическом приращении рабочей длины толду плитами I и 2 возникает сдавливающее усилие, которое через шарики 7 сепарач ора 3 и платформу 4 передается на свариваемые детали 4 и 15. В то же .Браня в резупьтате термическо- г-о расмирения (удлинения) толкателей 9 осур ествляетсл угловое микропере- мгщенив сепаратора 6 с шариками 7 зокруг оси симметрии устройства. При этом-шарики /5 перекатываясь с одной стороны по кольцевой Кйнавке 5 платформы 4, ас другой стороны - по поверхности торцовых кулачковых элементов i J , прео6раз1,от угловое микропе- ремещеМие сепаратора 6 в линейное микропсремещекие плиты 1 и платформы 4 вдоль оси симметрии устройства, стремясь удалить (разжать) плиту и платформу друг от друга, В результате возникает дополнительное механическое сжатие деталей i 4 и 15 и растяжение стяжек 3,

атся как за счет термического приращения рабочей длины тяги 10 - Al(t), так и вследствие углового микросдвига сепаратора 6 - /lly(t) при термическом приращении рабочей длины .f

ГО.

8

i2

//

Фае. 2

| Пружинящее металлическое сиденье для повозок | 1926 |

|

SU8849A1 |

| Авторское свидетельство СССР № ПВЗЗЗЗ, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-17—Подача