Изобретение относится к производству стройматериалов, в частности конструктивно-теплоизоляционных изделий для футеровок печей.

Цель изобретения - повьшение прочности, снижение средней плотности и теплопроводности изделий.

Способ осуществляют следующим об разом. В мешалку загружают неоргани- ческое связующее (огнеупорную глину), воду и пенообразователь (сульфанол) и перемешивают при скорости 330 - 700 об/мин в течение 5-10 мин. Затем добавляют муллнтокремнеземистое волокно по ГОСТу и снова перемешивают при скорости 27-120 об/мин в течение 3-5 мин. При зтом используют компоненты при следующем их соотношении,

мас.%: глина 40-50; сульфанол 0,1- 0,3; волокно остальное, при В/Т

- 1,0-1,5.

Затем гидромассу укладывают в закрытые перфорированные формы и подвергают вибропрессованию в три этапа: в течение 40-60, 30-40 и 20- 30 с, производя остановку между каждым этапом в течение 30-60 с с откидыванием крьш1ки формы. Затем загстонки подвергают прессованию с возрастанием нагрузки (0,02-0,04) - 0,1-1,0 МПа в течение 50-70 с с последующей вьщержкой под нагрузкой 0,1-1,0 МПа в течение 30-50 с. После этого изделия извлекают из форм, сушат при 150-300 С и обжигают при lOOO-IZOO C.

При перемешивании сначала воды, пенообразователя и связующего с большой скоростью достигается высокая однородность связующего, повышается вязкость за счет вовлечения большого количества воздуха и создается мелкопористая структура. Введение же ваты при низких скоростях предохраняет последнюю от чрезмерного измельчения и обеспечивает сохранение ее размеров не менее 20-30 мм. При этом гидромасса приобретает вязкость, обеспечивающую при формовании создание раз- ноплотных изделий.

При вибрации волокнистый компонент частично гасит пену. Для устранения этого эффекта производят вибрацию в несколько (три) этапов с пег рерывами между ними, так как в процессе остановки и поднятия крьшки формы волокнистая масса из-за упругих свойств ваты несколько увеличивает свой объем, что позволяет при последующем закрытии крышки и вибрации улучшить взаимодействие между волокнами ваты и частицами связующего. Эта также ведет к частичному удалению воды с глиной за счет их перемещения на периферию в моменты остановок и постепенному образованию раз- ноплотных изделий.

При последующем прессовании происходит полное формирование разно- плотной структуры с созданием изделий необходимой средней плотности и прочности за счет удаления большого количества связующего из центра на периферию и удаления большого количества воды из наружных слоев и из формы. Это объясняется тем, что вата, осевшая до этого в большом коли честве в периферийных слоях, при прессовании уплотняется, пропуская наружу только воду, а глина оседает в наружных слоях, создавая тем самым разноплотную структуру.

Пример 1. Гидромассу готовят при перемешивании сначала со скоростью 330 об/мин, а затем со скоростью 27 об/мин. Вибропрёссование

o

5

0

5

0

5

0

5

0

5

при колебании 1400 колебаний в 1 мин с амплитудой 0,3 мм в течение 40,,. 30 и 20 с с остановками в течение 30 с. Прессование - под нагрузкой 0,02 - 0,1 МПа в течение 50 с и выдержкой в течение 30 с под максимальной нагрузкой.

П р и м е р 2. Перемешивают гидромассу со скоростью 700 об/мин, а затем 120 об/мин. Вибропрессование - при 2800 колебаний в 1 мин и амплитуде 0,7 мм в течение 60, 40 и 30 с с перерьшами в течение 60 с. Прессование - под нагрузкой 0,04-1,0 МПа в течение 70 с и выдержкой в тече-.. ние 50 с.

П р и м е р 3. Гидромассу перемешивают со скоростью 415 об/мин, затем со скоростью 73 об/мин. Вибропрессование - при 2100 колебаний в 1 мин и амплитуде 0,5 мм в течение 50, 35, 25 с и остановками в течение 45 с. Прессование - под нагрузкой 0,03-0,55 МПа в течение 60 с с . вьщержкой в течение 40 с.

Общая толщина изделий - 150-200 мм в зависимости от их назначения, при этом три слоя : огнеупорный, теплоизоляционный, огнеупорный при их соотношении толщин (1:2:1)-(0, :1,2).

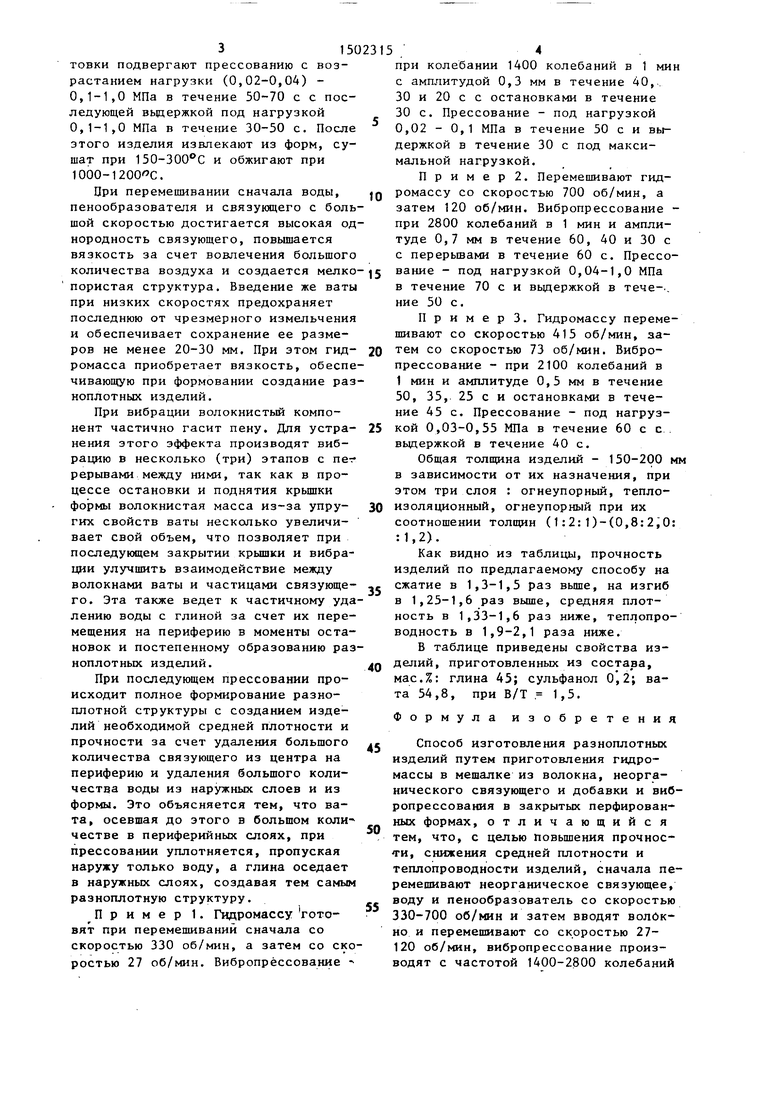

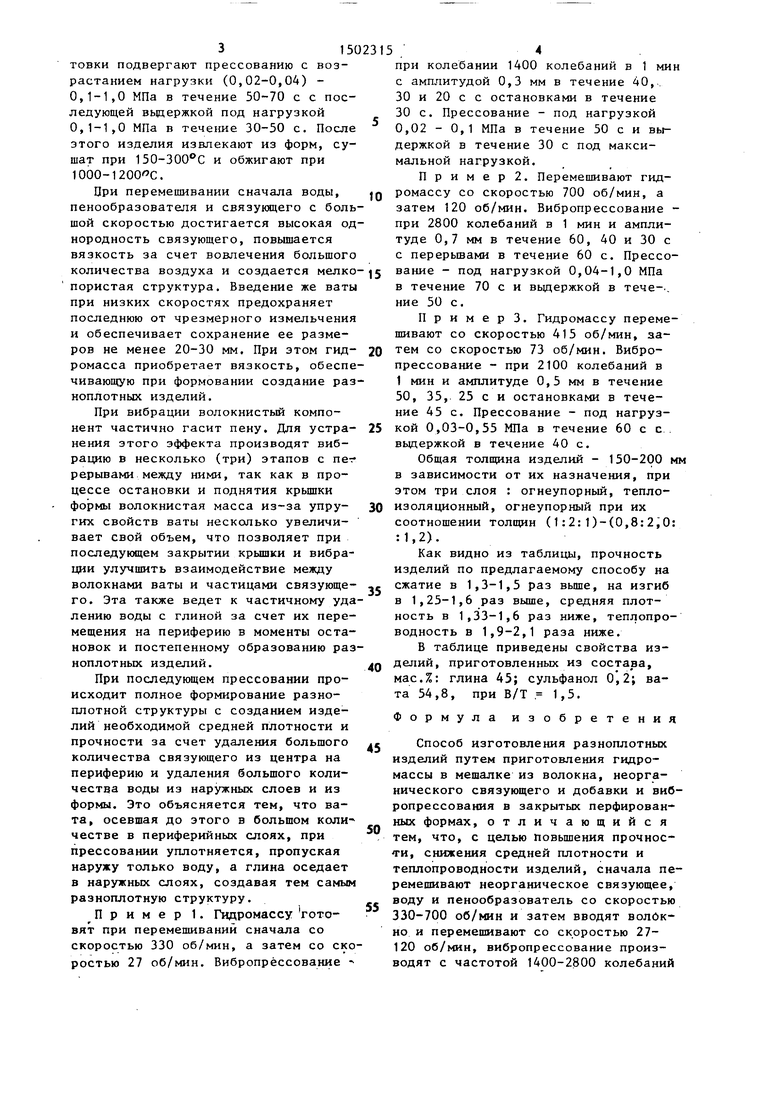

Как видно из таблицы, прочность изделий по предлагаемому способу на сжатие в 1,3-1,5 раз вьш1е, на изгиб в 1,25-1,6 раз Bbmie, средняя плотность в 1,33-1,6 раз ниже, теплопроводность в 1,9-2,1 раза ниже.

В таблице приведены свойства изделий, приготовленных из состава, мас.%; глина 45; сульфанол 0,2; вата 54,8, при В/Т - 1,5.

Формула изобретения

Способ изготовления разноплотных изделий путем приготовления гидромассы в мешалке из волокна, неорганического связующего и добавки и вибропрессования в закрытых перфирован- ных формах, отличающийся тем, что, с целью повьш1ения прочнос- ти, снижения средней плотности и теплопроводности изделий, сначала перемешивают неорганическое связующее, воду и пенообразователь со скоростью 330-700 об/мин и затем вводят волОк- но и перемешивают со скоростью 27- 120 об/мин, вибропрессование производят с частотой 1400-2800 колебаний

в 1 мин и амплитудой О ,3-0,7 мм в три этапа: в течение 40-60 с, 30-40 с и 20-30 с с остановками меткду ними 30-60 с, после чего производят прес5

сование под нагрузкой от 0,02 - 0,04 МПа до 0,1-1,0 МПа в течение 50-70 с с последующей вьщержкой при максимальном давлении 30-50 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционных изделий | 1985 |

|

SU1381111A1 |

| ФУТЕРОВОЧНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2135434C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111115C1 |

| Состав для изготовления жаростойких изделий | 1988 |

|

SU1604797A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2469977C2 |

| Состав для изготовления декоративно-акустического материала | 1986 |

|

SU1409611A1 |

| Способ изготовления теплоизоляционных изделий | 1978 |

|

SU722883A1 |

| Способ изготовления теплоизоляционных изделий | 1985 |

|

SU1315317A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2209724C1 |

Изобретение относится к изготовлению конструктивно-теплоизоляционных изделий. С целью повышения прочности, снижения средней плотности и теплопроводности, приготавливают гидромассу одного состава сначала при перемешивании связующего, воды и пенообразователя со скоростью 330-700 об/мин, затем при скорости 27-120 об/мин с добавлением волокна. Формуют в закрытых перфорированных формах сначала при вибрации 1400-2800 колебаний в минуту, амплитуде 0,3-0,7 мм в три этапа: в течение 40-60, 30-40 и 20-30 с с остановками в течение 30-60 с, а затем под нагрузкой при ее возрастании от 0,02-0,04 до 0,1-1,0 МПа в течение 50-70 с и выдержке под максимальной нагрузкой в течение 30-50 с. Изделия на основе состава, мас.%: глина 40-50, сульфанол 0,1-0,3, волокно остальное при В/Т 1-1,5 имеют среднюю плотность 550-675 кг/м3, прочность на сжатие 2,3-3,6 МПа, прочность на изгиб 1,4-1,9 МПа, теплопроводность при 600°С 0,18-0,25 Вт/м.К. 1 табл.

| Смесь для изготовления теплоизоляционного материала | 1979 |

|

SU895970A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления высокотемпературных изделий | 1975 |

|

SU570485A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1989-08-23—Публикация

1987-09-03—Подача