13

ции подстуживания подается сигнал в регулятор 8, который включает механизм 1, и производится опускание первой садки в бак 2 с водой. По этому :|се сигналу программный блок 1 1 начинает отсчитывать выдержку времени, по окончании которого подается сигнал с блока 11 в регулятор 8, по которому происходит реверс двигателя подъемного механизма 1. В программном блоке 11 подсчитывается количество опусканий садки в бак с водой и при его равенстве заданному значе

1

Изобретение относится к технике закалки изделий, например валов в баках с жидкостью Свода,масло), и может быть использовано в металлургической промышленности.

Целью изобретения является повышение производительности труда и качества закалки изделий.

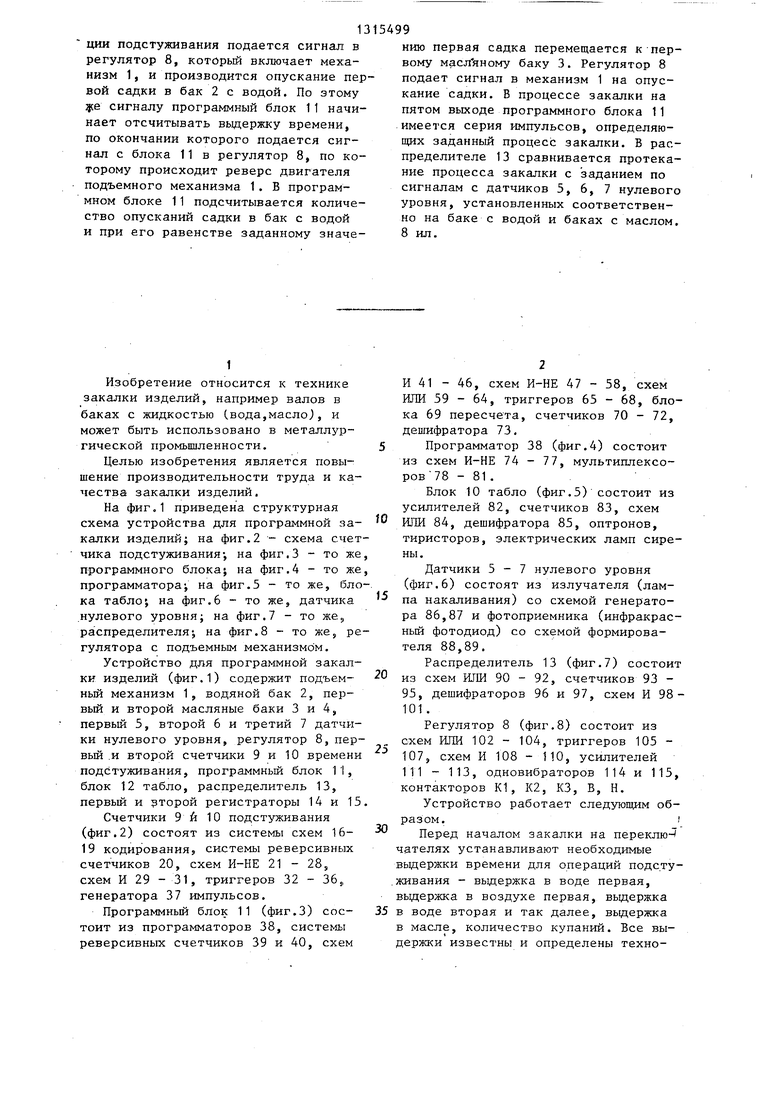

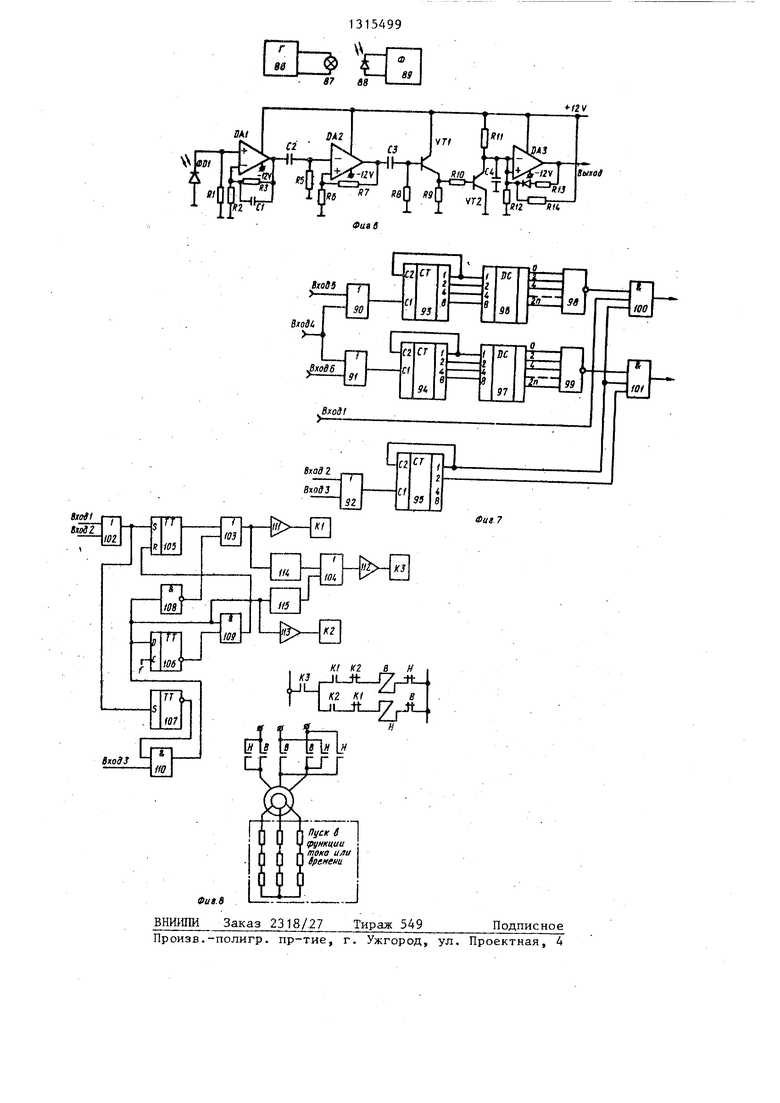

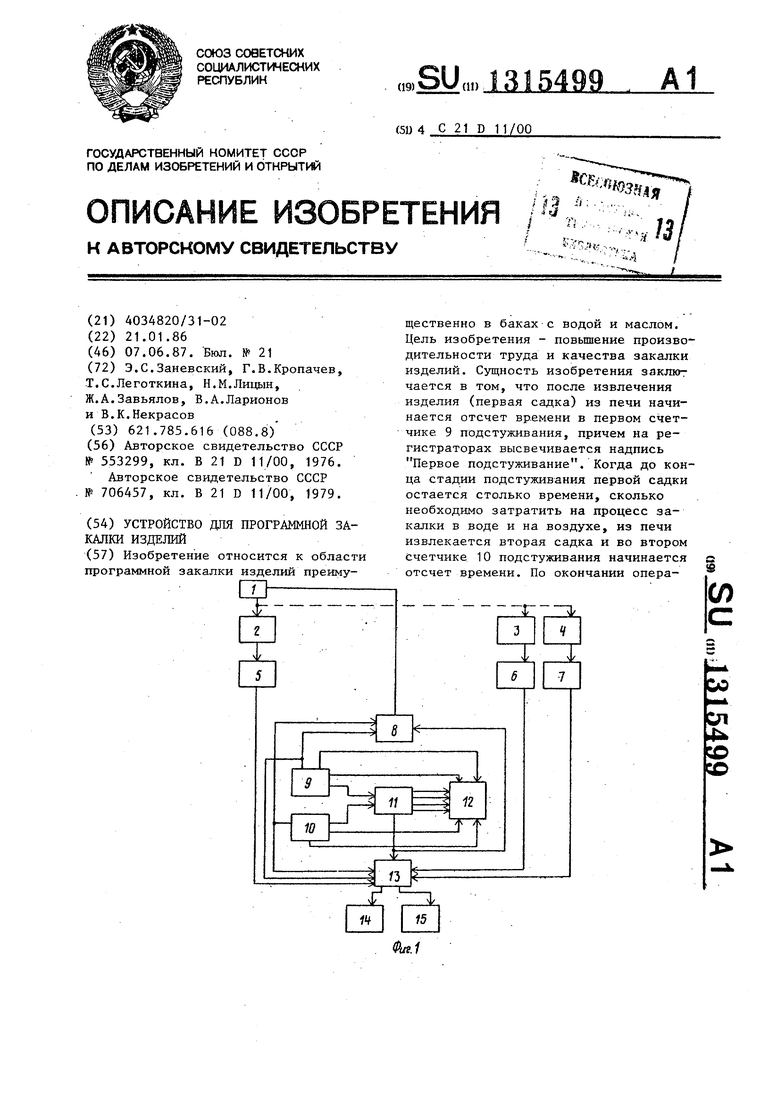

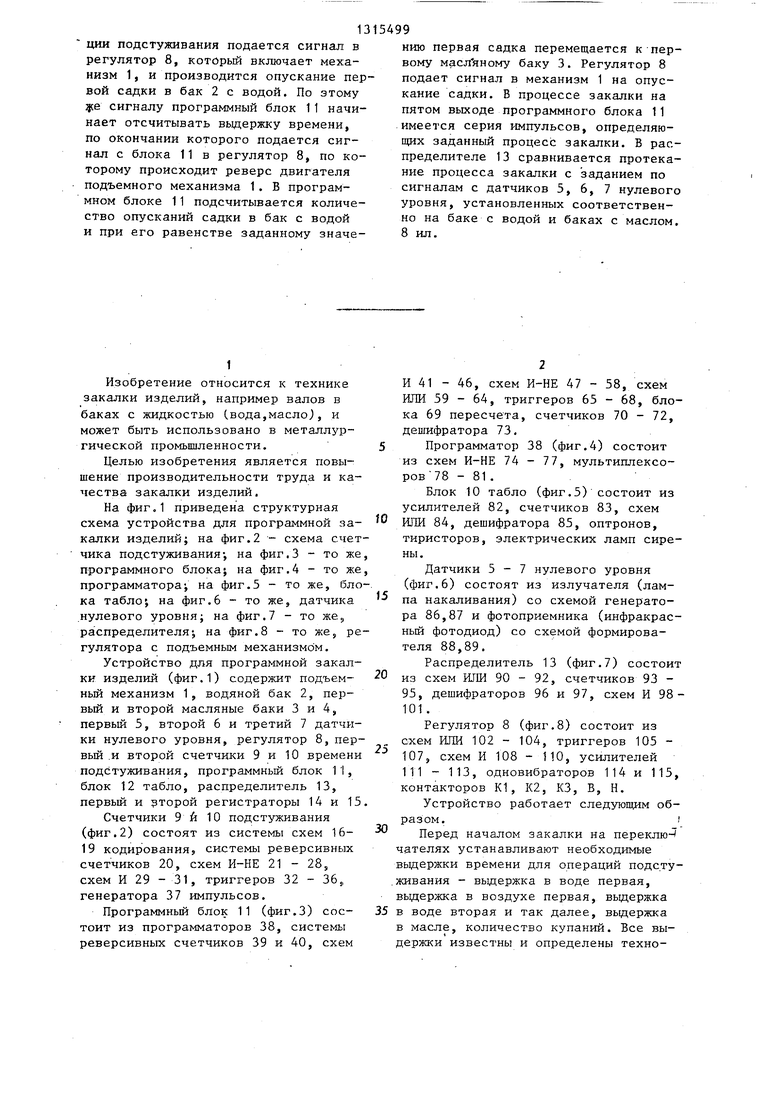

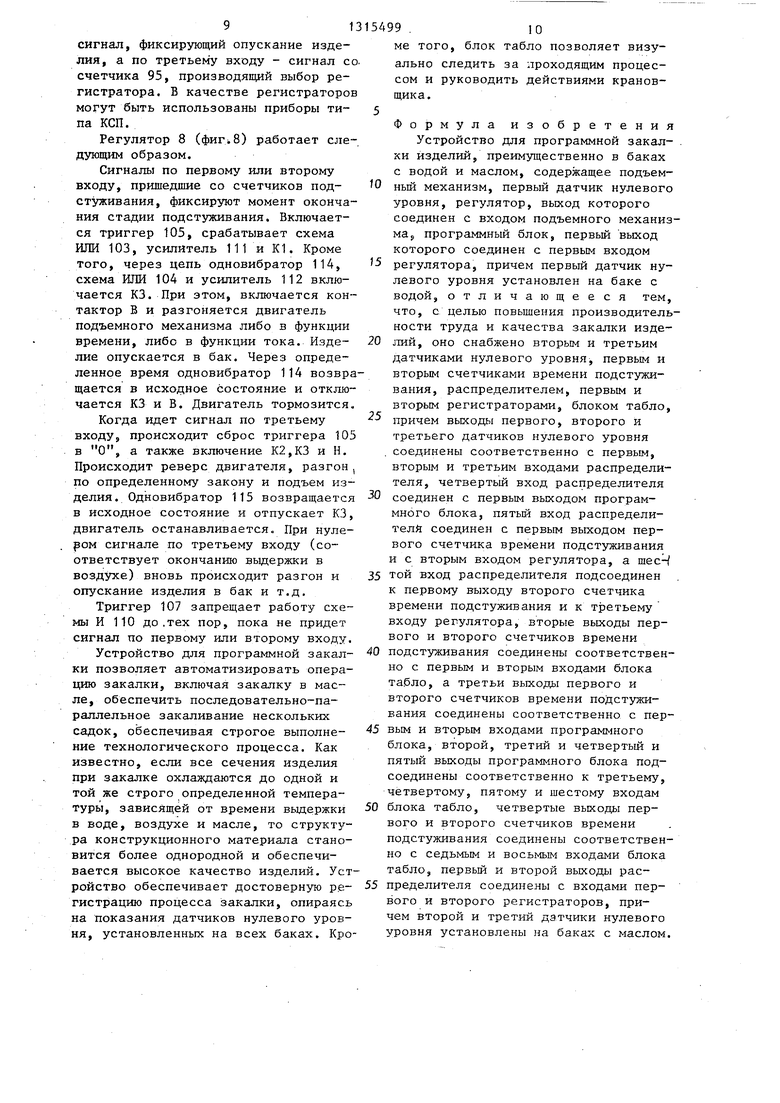

На фиг.1 приведена структурная схема устройства для программной за калки изделий; на фиг.2 - схема счетчика подстуживания , на фиг.З - то же программного блока; на фиг.4 - то же программатора; на фиг.5 - то же, блока табло; на фиг.6 - то же, датчика нулевого уровня; на фиг.7 - то же, распределителя; на фиг.З - то же, регулятора с подъемным механизмом.

Устройство для программной закалки изделий (фиг.1) содержит подъем- ный механизм 1, водяной бак 2, первый и второй масляные баки 3 и 4, первый 5, второй 6 и третий 7 датчики нулевого уровня, регулятор 8, первый .и второй счетчики 9 и 10 времени подстуживания, программный блок 11, блок 12 табло, распределитель 13, первый и второй регистраторы 14 и 15

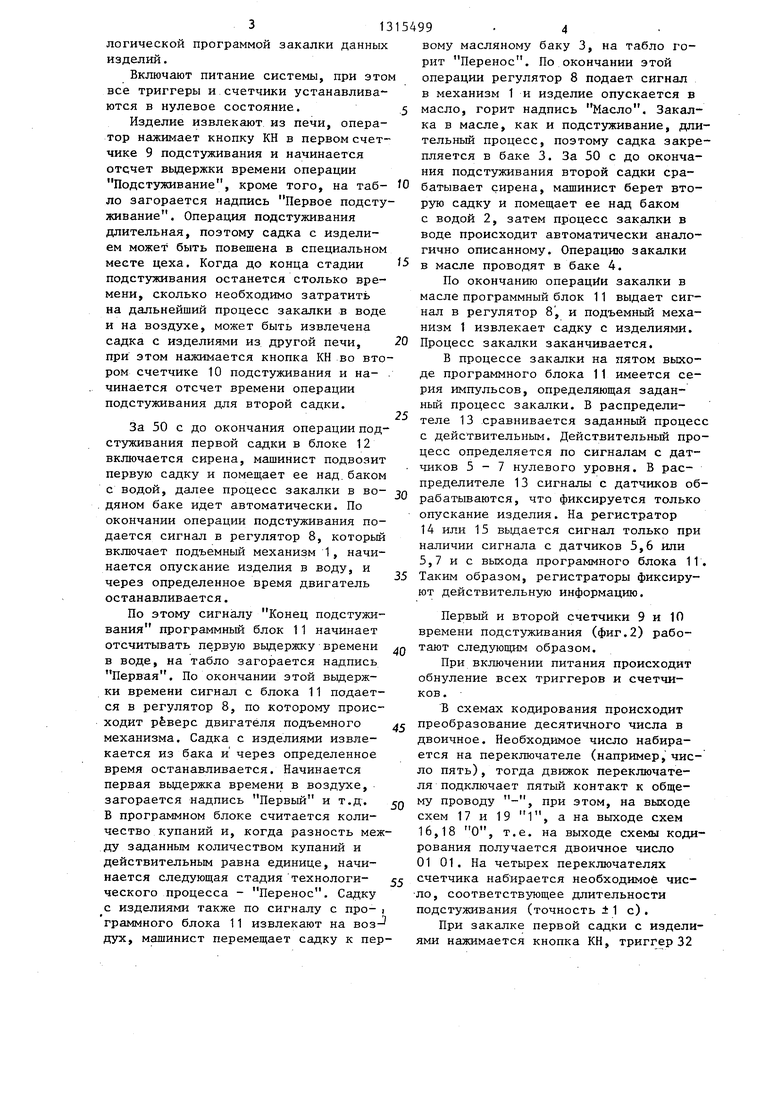

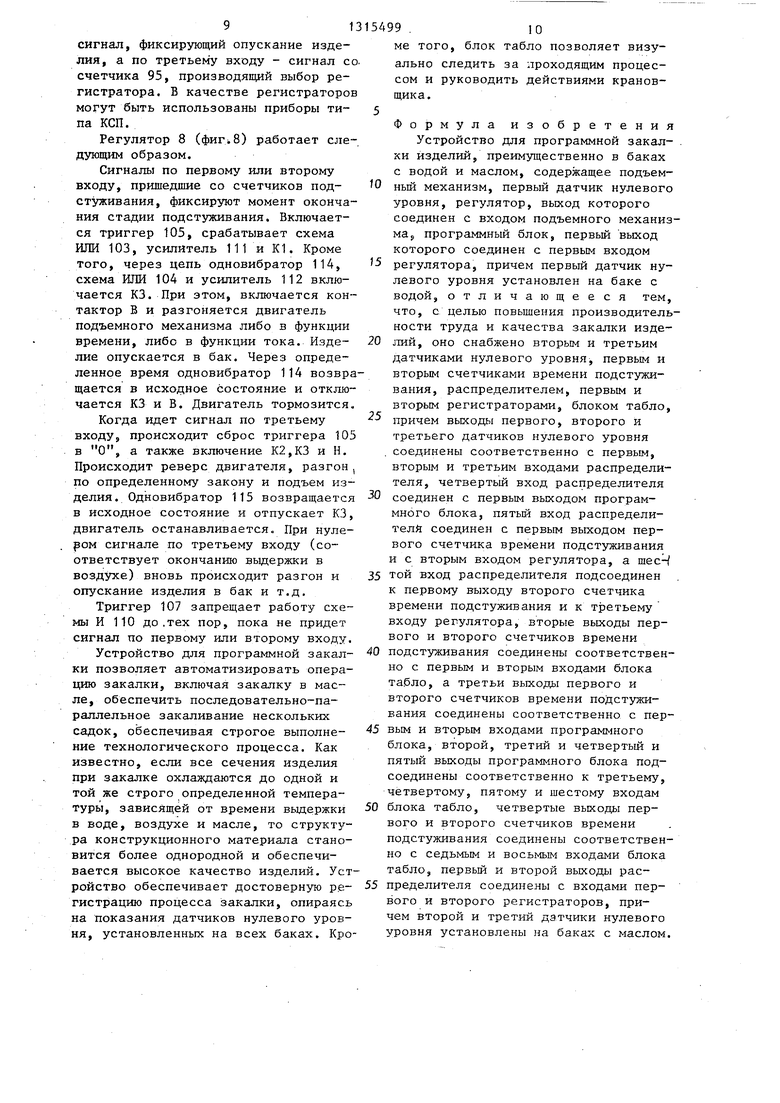

Счетчики 9 и 10 подстуживания (фиг.2) состоят из системы схем 16- 19 кодирования, системы реверсивных счетчиков 20, схем И-НЕ 21 - 28, схем И 29 - 31, триггеров 32 - 36„ генератора 37 импульсов.

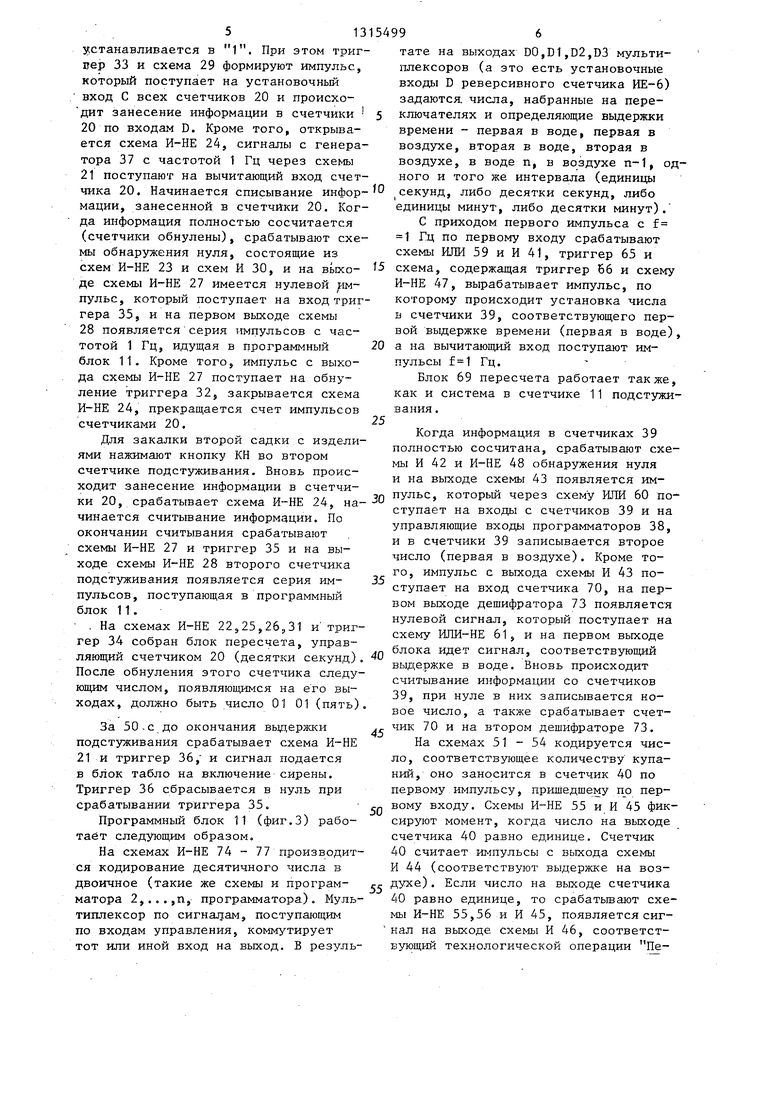

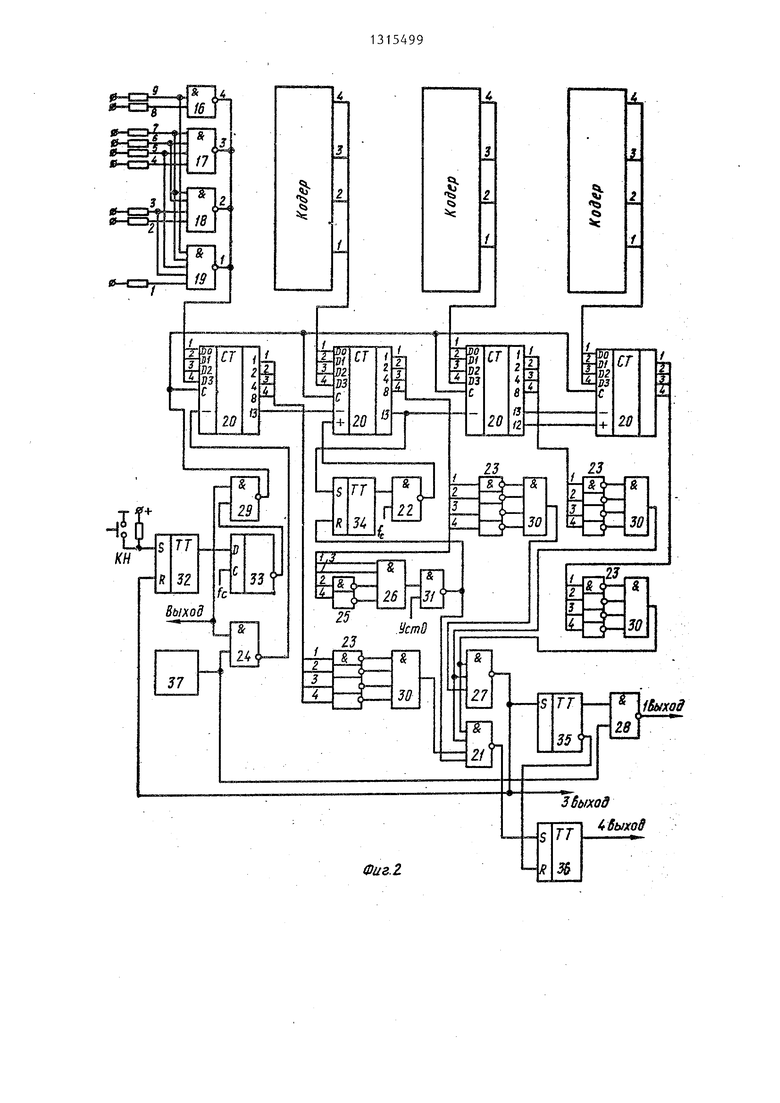

Программный блок 11 (фиг.З) сое- тоит из программаторов 38, системы реверсивных счетчиков 39 и 40, схем

5499

нию первая садка перемещается к первому масл яному баку 3. Регулятор 8 подает сигнал в механизм 1 на опускание садки. В процессе закалки на пятом выходе программного блока 11 имеется серия импульсов, определяющих заданный процесс закалки. В распределителе 13 сравнивается протекание процесса закалки с заданием по сигналам с датчиков 5, 6, 7 нулевого уровня, установленных соответственно на баке с водой и баках с маслом. 8 ил.

И 41 - 46, схем И-НЕ 47 - 58, схем ИЛИ 59 - 64, триггеров 65 - 68, блока 69 пересчета, счетчиков 70 - 72, дешифратора 73.

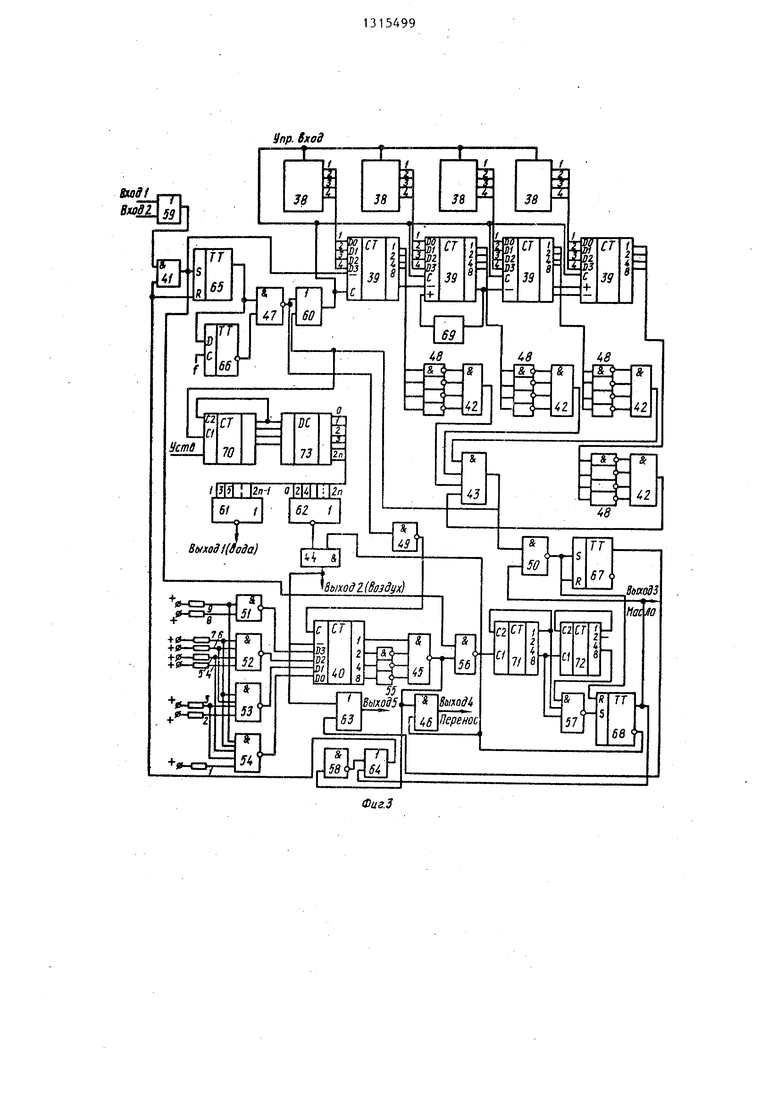

Программатор 38 (фиг.4) состоит из схем И-НЕ 74 - 77, мультиплексо- ров 78 - 81.

Блок 10 табло (фиг.5) состоит из усилителей 82, счетчиков 83, схем ШШ 84, дешифратора 85, оптронов, тиристоров, электрических ламп сирены.

Датчики 5-7 нулевого уровня (фиг.6) состоят из излучателя (лампа накаливания) со схемой генератора 86,87 и фотоприемника (инфракрасный фотодиод) со схемой формирователя 88,89.

Распределитель 13 (фиг.7) состоит из схем ШШ 90 - 92, счетчиков 93 - 95, дешифраторов 96 и 97, схем И 98- 101.

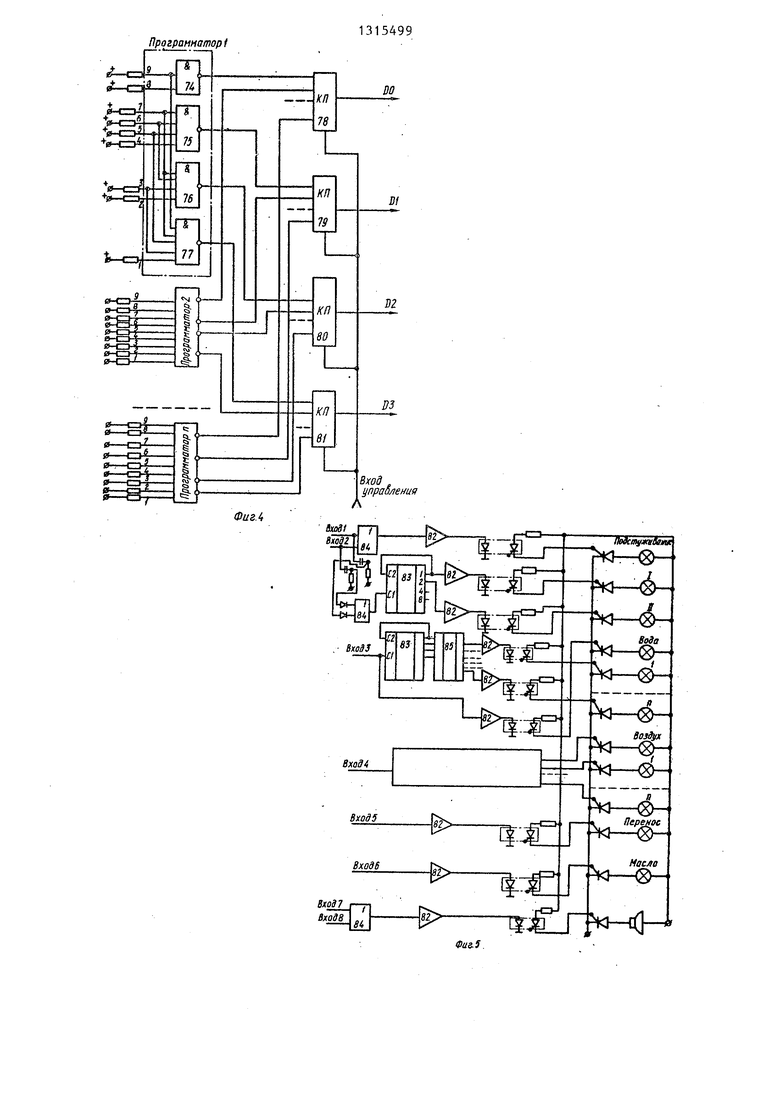

Регулятор 8 (фиг.8) состоит из схем ШШ 102 - 104, триггеров 105 - 107, схем И 108 - 110, усилителей 111 - 113, одновибраторов 114 и 115, контакторов К1, К2, КЗ, Б, И,

Устройство работает следующим образом. Перед началом закалки на переклю- чателях устанавливают необходимые вьщержки времени для операций подсту- живания - выдержка в воде первая, вьщержка в воздухе первая, вьщержка в воде вторая и так далее, выдержка в масле, количество купаний. Все выдержки известны и определены техноогической программой закалки данных изделий.

Включают питание системы, при этом все триггеры и счетчики устанавливаются в нулевое состояние.5

Изделие извлекают из печи, оператор нажимает кнопку КН в первом счетчике 9 подстуживания и начинается отсчет выдержки времени операции Подстуживание, кроме того, на таб- 0 ло загорается надпись Первое подсту- живание. Операция подстуживания длительная, поэтому садка с изделием может быть повешена в специальном месте цеха. Когда до конца стадии 15 подстуживания останется столько времени, сколько необходимо затратить на дальнейший процесс закалки в воде и на воздухе, может быть извлечена садка с изделиями из другой печи, 20 при этом нажимается кнопка КН во втором счетчике 10 подстуживания и на- . чинается отсчет времени операции

подстуживания для второй садки.

25

За 50 с до окончания операции подстуживания первой садки в блоке 12 включается сирена, машинист подвозит первую садку и помещает ее над.баком с водой, далее процесс закалки в во- JQ дяном баке идет автоматически. По окончании операции подстуживания подается сигнал в регулятор 8, который включает подъемный механизм 1, начинается опускание изделия в воду, и через определенное время двигатель останавливается.

По этому сигналу Конец подстуживания программньш блок 11 начинает отсчитывать первую выдержку времени д в воде, на табло загорается надпись Первая. По окончании этой вьщерж- ки времени сигнал с блока 11 подается в регулятор 8, по которому происходит реверс двигателя подъемного механизма. Садка с изделиями извлекается из бака и через определенное время останавливается. Начинается первая вьщержка времени в воздзосе, загорается надпись Первый и т.д. п В программном блоке считается количество купаний и, когда разность между заданным количеством купаний и действительным равна единице, начинается следующая стадия технологи- 55 ческого процесса - Перенос. Садку с изделиями также по сигналу с про- i граммного блока 11 извлекают на воз- дух, машинист перемещает садку к пер35

0 5 0

5

Q

д п

5

вому масляному баку 3, на табло горит Перенос. По окончании этой операции регулятор 8 подает сигнал в механизм 1 и изделие опускается в масло, горит надпись Масло. Закалка в масле, как и подстуживание, длительный процесс, поэтому садка закрепляется в баке 3. За 50 с до окончания подстуживания второй садки срабатывает сирена, машинист берет вторую садку и помещает ее над баком с водой 2, затем процесс закалки в воде происходит автоматически аналогично описанному. Операцию закалки в масле проводят в баке 4.

По окончанию операции закалки в масле программный блок 11 выдает сигнал в регулятор 8, и подъемный механизм 1 извлекает садку с изделиями. Процесс закалки заканчивается.

В процессе закалки на пятом выходе программного блока 11 имеется серия импульсов, определяющая задан- ньй процесс закалки. Б распределителе 13 сравнивается защанный процесс с действительным. Действительный процесс определяется по сигналам с датчиков 5-7 нулевого уровня. В распределителе 13 сигналы с датчиков обрабатываются, что фиксируется только опускание изделия. На регистратор 14 или 15 выдается сигнал только при наличии сигнала с датчиков 5,6 или 5,7 и с выхода программного блока 11. Таким образом, регистраторы фиксируют действительную информацию.

Первый и второй счетчики 9 и 10 времени подстуживания (фиг.2) работают следующим образом.

При включении питания происходит обнуление всех триггеров и счетчиков.

В схемах кодирования происходит преобразование десятичного числа в двоичное. Необходимое число набирается на переключателе (например, число пять), тогда движок переключателя подключает пятый контакт к общему проводу -, при этом, на выходе схем 17 и 19 1, а на выходе схем 16,18 О, т.е. на выходе схемы кодирования получается двоичное число 01 01. На четырех переключателях счетчика набирается необходимое чис- ло, соответствующее длительности подстуживания (точность ±1 с).

При закалке первой садки с изделиями нажимается кнопка КН, триггер 32

513

: станавливается в 1. При этом триг вер 33 и схема 29 формируют импульс, который поступает на установочный вход С всех счетчиков 20 и происхо- дит занесение информации в счетчики

20по входам D. Кроме того, открывается схема И-НЕ 24, сигналы с генератора 37 с частотой 1 Гц через схемы

21поступают на вычитающий вход счетчика 20. Начинается списывание информации, занесенной в счетчики 20. Когда информация полностью сосчитается (счетчики обнулены), срабатывают схемы обнаружения нуля, состоящие из схем И-НЕ 23 и схем И 30, и на вьгхо- де схемы И-НЕ 27 имеется нулевой пульс, который поступает на вход триггера 35, и на первом выходе схемы

28 появляется серия импульсов с частотой 1 Гц, идущая в программный блок 11. Кроме того, импульс с выхода схемы И-НЕ 27 поступает на обнуление триггера 32, закрывается схема И-НЕ 24, прекращается счет импульсов счетчиками 20.

Для закалки второй садки с изделиями нажимают кнопку КН во втором счетчике подстуживания. Вновь происходит занесение информации в счетчики 20, срабатывает схема И-НЕ 24, начинается считывание информации. По окончании считывания срабатывают схемы И-НЕ 27 и триггер 35 и на выходе схемы И-НЕ 28 второго счетчика подстуживания появляется серия импульсов, поступающая в программный блок 11.

. На схемах И-НЕ 22,25,26,,31 и триггер 34 собран блок пересчета, управляющий счетчиком 20 (десятки секунд) После обнуления этого счетчика ющим числом, появляющимся на его выходах, должно быть число 01 01 (пять)

За 50-С до окончания выдержки подстуживания срабатывает схема И-НЕ 21 и триггер 36, и сигнал подается в блок табло на включение сирены. Триггер 36 сбрасывается в нуль при срабатывании триггера 35.

Программный блок 11 (фиг.З) работает следующим образом.

На схемах И-НЕ 74 - 77 производится кодирование десятичного числа в двоичное (такие же схемы и программатора 2,...,п, программатора). Мультиплексор по сигналам, поступающим по входам управления, коммутирует тот или иной вход на выход. В резуль54996

тате на выходах DO,D1,D2,D3 мультиплексоров (а это есть установочные входы D реверсивного счетчика ИЕ-6) задаются числа, набранные на пере5 ключателях и определяющие вьщержки времени - первая в воде, первая в воздухе, вторая в воде, вторая в воздухе, в воде п, в воздухе п-1, одного и того же интервала (единицы

О секунд, либо десятки секунд, либо единицы минут, либо десятки минут). С приходом первого импульса с f 1 Гц по первому входу срабатывают схемы ИЛИ 59 и И 41, триггер 65 и

5 схема, содержащая триггер 66 и схему И-НЕ 47, вырабатывает импульс, по которому происходит установка числа в счетчики 39, соответствующего первой выдержке времени (первая в воде),

0 а на вычитающий вход поступают импульсы Гц.

Блок 69 пересчета работает также, как и система в счетчике 11 подстуживания .

5

Когда информация в счетчиках 39

полностью сосчитана, срабатывают схемы И 42 и И-НЕ 48 обнаружения нуля и на выходе схемы 43 появляется имэп пульс, который через схему ИЛИ 60 поступает на входы с счетчиков 39 и на управляющие входы программаторов 38, и в счетчики 39 записывается второе число (первая в воздухе). Кроме того, импульс с выхода схемы И 43 поступает на вход счетчика 70, на первом выходе дешифратора 73 появляется нулевой сигнал, который поступает на схему ИЯИ-НЕ 61, и на первом выходе

Q блока идет сигнал, соответствующий вьщержке в воде. Вновь происходит считывание информации со счетчиков 39, при нуле в них записывается новое число, а также срабатывает счет чик 70 и на втором дешифраторе 73.

На схемах 51 - 54 кодируется число, соответствующее количеству купаний, оно заносится в счетчик 40 по первому импульсу, пришедшему по перQ вому входу. Схемы И-НЕ 55 и И 45 фиксируют момент, когда число на выходе счетчика 40 равно единице. Счетчик 40 считает импульсы с выхода схемы И 44 (соответствуют выдержке на возс духе). Если число на выходе счетчика 40 равно единице, то срабатьшают схемы И-НЕ 55,56 и И 45, появляется сиг- нал на выходе схемы И 46, соответствующий технологической операции Пе5

ренос, и включаются счетчики 71,72, считьтающие длительность переноса (например,. 45с). По окончании этой выдержки времени срабатывает схема И-НЕ 57 и включается триггер 68, выдающий сигнал по третьему выходу (Масло). Сигнал с прямого выхода триггера 68 через схемы И-НЕ 58 и ИЛИ 64 запрещает работу И 41 и обнуляет триггер 65; а с инверсного выхода триггера 68 запрещает работу схем И 46 и 44.

На выходе схемы ИЛИ 63 (пятый выход) формируется сигнал, идущий далее в схему распределителя 13 и регулятора 8.

По входу 2 поступают импульры со второго счетчика подстуживания,. и вся схема работает аналогично описанному.

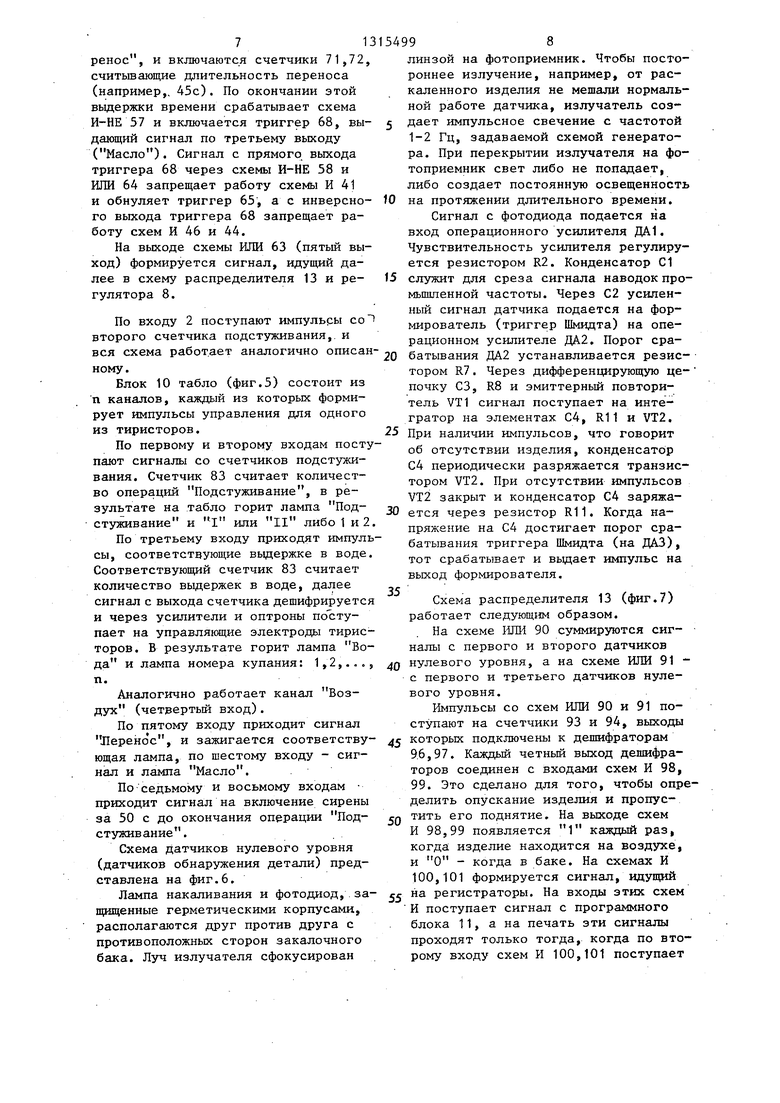

Блок 10 табло (фиг.5) состоит из п каналов, каждый из которых формирует импульсы управления для одного из тиристоров.

По первому и второму входам поступают сигналы со счетчиков подстуживания. Счетчик 83 считает количество операций Подстуживание, в результате на табло горит лампа Подстуживание и I или II либо 1 и 2

По третьему входу приходят импульсы, соответствующие вьщержке в воде. Соответствующий счетчик 83 считает количество вьщержек в воде, далее сигнал с выхода счетчика дешифрируется и через усилители и оптроны поЪту- пает на управляющие электроды тиристоров. В результате горит лампа Вода и лампа номера купания: 1,2,..., п.

Аналогично работает канал Воздух (четвертый вход).

По пятому входу приходит сигнал Лерено с, и зажигается соответствующая лампа, по шестому входу - сигнал и лампа Масло.

По седьмому и восьмому входам приходит сигнал на включение сирены за 50 с до окончания операции Подстуживание .

Схема датчиков нулевого уровня (датчиков обнаружения детали) представлена на фиг.6.

Лампа накаливания и фотодиод, защищенные герметическими корпусами, располагаются друг против друга с противоположных сторон закалочного бака. Луч излучателя сфокусирован

линзой на фотоприемник. Чтобы постороннее излучение, например, от раскаленного изделия не мешали нормальной работе датчика, излучатель создает импульсное свечение с частотой 1-2 Гц, задаваемой схемой генератора. При перекрытии излучателя на фотоприемник свет либо не попадает, либо создает постоянную освещенность

на протяжении длительного времени. Сигнал с фотодиода подается на вход операционного усилителя ДА1. Чувствительность усилителя регулируется резистором R2. Конденсатор С1

служит для среза сигнала наводок про- мьшшенной частоты. Через С2 усиленный сигнал датчика подается на формирователь (триггер Шмидта) на операционном усилителе ДА2. Порог срабатывания ДА2 устанавливается резистором R7. Через дифференцирующую це- почку СЗ, R8 и эмиттерный повторитель VT1 сигнал поступает на интегратор на элементах С4, R11 и VT2.

При наличии импульсов, что говорит об отсутствии изделия, конденсатор С4 периодически разряжается транзистором VT2. При отсутствии импульсов VT2 закрыт и конденсатор С4 заряжается через резистор R11. Когда напряжение на С4 достигает порог срабатывания триггера Шмидта (на ДАЗ), тот срабатывает и вьщает импульс на выход формирователя.

Схема распределителя 13 (фиг.7) работает следующим образом.

На схеме 1ШИ 90 суммируются сигналы с первого и второго датчиков

нулевого уровня, а на схеме ИЛИ 91 - с первого и третьего датчиков нулевого уровня.

Импульсы со схем ИЛИ 90 и 91 поступают на счетчики 93 и 94, выходы

которых подключены к дешифраторам 96,97. Каждый четный выход дешифраторов соединен с входами схем И 98, 99. Это сделано для того, чтобы определить опускание изделия и пропустить его поднятие. На выходе схем И 98,99 появляется 1 каждый раз, когда изделие находится на воздухе, и О - когда в баке. На схемах И 100,101 формируется сигнал, идущий

на регистраторы. На входы этих схем И поступает сигнал с программного блока 11, а на печать эти сигналы проходят только тогда, когда по второму входу схем И 100,101 поступает

1315499

сигнал, фиксирующий опускание изделия, а по третьему входу - сигнал со. счетчика 95, производящий выбор регистратора. В качестве регистраторов могут быть использованы приборы типа КСП.

Регулятор 8 () работает следующим образом.

Сигналы по первому или второму входу, пришедшие со счетчиков под- стуживания, фиксируют момент окончания стадии подстуживания. Включается триггер 105, срабатывает схема ИЛИ 103, усилитель 111 и К1. Кроме того, через цепь одновибратор 114, схема ИЛИ 104 и усилитель 112 включается КЗ. При этом, включается контактор В и разгоняется двигатель подъемного механизма либо в функции времени, либо в функции тока. Изделие опускается в бак. Через определенное время одновибратор 114 возвращается в исходное состояние и отключается КЗ и В. Двигатель тормозится.

Когда идет сигнал по третьему входу, происходит сброс триггера 105 в О, а также включение К2,КЗ и Н. Происходит реверс двигателя, разгон, по определенному закону и подъем изделия. Одновибратор 115 возвращается в исходное состояние и отпускает КЗ, двигатель останавливается. При нуле- ром сигнале по третьему входу (соответствует окончанию выдержки в воздухе) вновь происходит разгон и опускание изделия в бак и т.д.

Триггер 107 запрещает работу схемы И 110 до .тех пор, пока не придет сигнал по первому или второму входу.

Устройство для программной закалки позволяет автоматизировать операцию закалки, включая закалку в масле, обеспечить последовательно-параллельное закаливание нескольких садок, обеспечивая строгое выполнение технологического процесса. Как известно, если все сечения изделия при закалке охлаждаются до одной и той же строго определенной температуры, зависящей от времени выдержки в воде, воздухе и масле, то структ ;- ра конструкционного материала становится более однородной и обеспечивается высокое качество изделий. Уст10

)5

20

25

30

35

40

табло позволяет визу- за проходящим процес- руководить действиями крановме того, блок ально следить сом и щика.

Формула изобретения

Устройство для программной закал- ки изделий, преимущественно в баках с водой и маслом, содержащее подъемный механизм, первый датчик нулевого уровня, регулятор, выход которого соединен с входом подъемного механиз ма,, программный блок, первьй выход которого соединен с первым входом регулятора, причем первый датчик нулевого уровня установлен на баке с водой, отличающееся тем, что, с целью повьшения производитель ности труда и качества закалки изделий, оно снабжено вторым и третьим датчиками нулевого уровня, первым и вторым счетчиками времени подстуживания, распределителем, первым и вторым регистраторами, блоком табло, причем выходы первого, второго и третьего датчиков нулевого уровня соединены соответственно с первым, вторым и третьим входами распределителя, четвертый вход распределителя соединен с первым выходом программного блока, пятьй вход распределители соединен с первым выходом первого счетчика времени подстуживания и с вторым входом регулятора, а шесЧ той вход распределителя подсоединен к первому выходу второго счетчика времени подстуживания и к третьему входу регулятора, вторые выходы первого и второго счетчиков времени подстуживания соединены соответственно с первым и вторым входами блока табло, а третьи выходы первого и второго счетчиков времени поДстужи- вания соединены соответственно с пер- 45 вым и вторым входами программного блока, второй, третий и четвертый и пятый выходы программного блока подсоединены соответственно к третьему, четвертому, пятому и шестому входам блока табло, четвертые выходы первого и второго счетчиков времени подстуживания соединены соответственно с седьмьм и восьмым входами блока табло, первый и второй выходы рас50

ройство обеспечивает достоверную ре- 55 пределителя соединены с входами пергистрацию процесса закалки, опираясь на показания датчиков нулевого уровня, установленных на всех баках. Кро9

10

табло позволяет визу- за проходящим процес- руководить действиями крановме того, блок ально следить сом и щика.

0

5

0

5

0

5

0

Формула изобретения

Устройство для программной закал- . ки изделий, преимущественно в баках с водой и маслом, содержащее подъемный механизм, первый датчик нулевого уровня, регулятор, выход которого соединен с входом подъемного механизма,, программный блок, первьй выход которого соединен с первым входом регулятора, причем первый датчик нулевого уровня установлен на баке с водой, отличающееся тем, что, с целью повьшения производительности труда и качества закалки изделий, оно снабжено вторым и третьим датчиками нулевого уровня, первым и вторым счетчиками времени подстуживания, распределителем, первым и вторым регистраторами, блоком табло, причем выходы первого, второго и третьего датчиков нулевого уровня соединены соответственно с первым, вторым и третьим входами распределителя, четвертый вход распределителя соединен с первым выходом программного блока, пятьй вход распределители соединен с первым выходом первого счетчика времени подстуживания и с вторым входом регулятора, а шесЧ той вход распределителя подсоединен к первому выходу второго счетчика времени подстуживания и к третьему входу регулятора, вторые выходы первого и второго счетчиков времени подстуживания соединены соответственно с первым и вторым входами блока табло, а третьи выходы первого и второго счетчиков времени поДстужи- вания соединены соответственно с пер- 5 вым и вторым входами программного блока, второй, третий и четвертый и пятый выходы программного блока подсоединены соответственно к третьему, четвертому, пятому и шестому входам блока табло, четвертые выходы первого и второго счетчиков времени подстуживания соединены соответственно с седьмьм и восьмым входами блока табло, первый и второй выходы рас0

вого и второго регистраторов, причем второй и третий датчики нулевого уровня установлены на баках с маслом.

e- H-f н

I г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программной закалки изделий | 1987 |

|

SU1451175A1 |

| Устройство для программной закалки длинномерных изделий с переменной конусностью | 1982 |

|

SU1036772A1 |

| Устройство для программной закалки длинномерных изделий | 1982 |

|

SU1016385A1 |

| Устройство для программной закалки длинномерных изделий | 1982 |

|

SU1059012A1 |

| Устройство для программной закалки длинномерного изделия | 1985 |

|

SU1258854A1 |

| Устройство для программной закалки длинномерных изделий | 1988 |

|

SU1548224A1 |

| Система для программной закалки длинномерных изделий | 1986 |

|

SU1382864A1 |

| Система для программной закалки длинномерных изделий | 1984 |

|

SU1186669A1 |

| Устройство для программной закалки длинномерных изделий с переменной конусностью | 1981 |

|

SU998544A2 |

| Устройство программной закалки длинномерных изделий | 1980 |

|

SU865942A1 |

Изобретение относится к области программной закалки изделий преиму1 щественно в баках с водой и маслом. Цель изобретения - повышение производительности труда и качества закалки изделий. Сущность изобретения заключается в том, что после извлечения изделия (первая садка) из печи начинается отсчет времени в первом счетчике 9 подстуживания, причем на регистраторах высвечивается надпись Первое подстуживание. Когда до конца стадии подстуживания первой садки остается столько времени, сколько необходимо затратить на процесс закалки в воде и на воздухе, из печи извлекается вторая садка и во втором счетчике 10 подстуживания начинается отсчет времени. По окончании операг (Л со ел j;ai. СО СО

Здыход

4 дыход

Фа г. 2

Прдграмнвтор f

Вход 7 Входе

1315499

ПвЛауатвгм/е

ч - SK4ch-

Vi-( М-Й4«8os

-й Перенос

W-HgbМасла

--®-

| Устройство для программной закалки длинномерных изделий | 1975 |

|

SU553299A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для программной закалки длинномерных изделий в резервуаре с изменяющимся уровнем жидкости | 1978 |

|

SU706457A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-07—Публикация

1986-01-21—Подача