. 1 13

Изобретение относится к термической обработке руд и концентратов методом агломерирующего обжига шихты в присутствии твердого топлива, част- взтощего в процессе после его подготовки, и может быть использовано в металлургической и химической промышленности.

Целью изобретения является улуч- шение качества агломерата и снижение его себестоимости.

При совместном измельчении нефте- коксовой и каменноугольной коксовой мелочи высокопрочные частицы последней предохраняют от переизмельчения хрупкие частицы нефтекоксовой мелочи Одновременно происходит механохими- ческая активаи 1Я поверхностей топливных частиц, смешение до однородного состояния по гранулометрическому и вещественному составу, физико-химическим (реакционная способность) и теплотехническим (теплота сгорания и температура воспламенения) свойствам. Кроме того, происходит частичное укрупнение совместно измельчае- мых материалов за счет физико-химического взаимодействия поверхностньпс слоев и молекулярных сил. В результате этого взаимодействия мелкие мягкие (астицы нефтяного кокса налипают на поверхность и проникают в поры более крупных высокопрочных частиц каменноугольной коксовой мелочи Кроме того, мелкие твердые частицы коксовой мелочи слипаются с частицами нефтяного кокса и проникают в поры более крупных частиц нефтяного кокса и упрочняют их.

Совместное измельчение нефтекоксовой и коксовой мелочи приводит к образованию гомогенной и активированной топливной смеси, частицы кото- рой имеют высокую неуравновешенную поверхностную энергию. Это уменьшает потери топлива в ви,де пыли при транспортировке, смешении с py,oй и способствует более равномерному распределению топлива в объеме спекаемого материала. Высокая химическая активность топливной смеси приводит к сближению и усреднению температуры воспламенения, реакционной способности, теплоты сгорания в микро- и макрообъемах топлива, поддержанию сплошного фронта горения по высоте спекаемой шихты и с более низким содержанием свободного кислорода в га5503. 2

ВОВОЙ фазе, При этом интенсифицируется процесс горения и увеличивается полнота сжигания топлива.Агломерационная шихта с равномерно рас5 положенными внутренними источниками тепла обуславливает получение более прочного агломерата..

В качестве оборудования для измельчения материала используют баtO рабанные мельницы.

Результаты испытаний по измельчению каменноугольной коксовой и нефтекоксовой мелочи и их смесей в про- мьшшенной барабанной мельнице (дна15 метр 2,1 м, длина 3 м, частота вращения 15.об/мин, масса стержней 12- 15 т, производительность по материалу при средней крупности размола 3 мм (9-10 т/ч) позволяют установить

20 взаимосвязь параметров время измельчения - содержание нефтекоксовой мелочи в смеси - выход фракции менее 0)5 мм в виде указанного соотношения.

Если время меньше предлагаемого, оно окажется недостаточным для измельчения в основном из-за наличия прочных частиц каменноугольной коксовой мелочи, насьш1;енной нефтекоксом - существенно возрастет количество

фракции более 5 мм в цикле до измельчения, что отразится на повышении себестоимости агломерата. При превьш е- нии уст.ановленного предела времени измельчения происходит переизмельче35 ние топлива, что сопровождается увеличением выхода частиц крупностью менее 0,5 мм, цлохо усваиваемых в слое спекаемой .

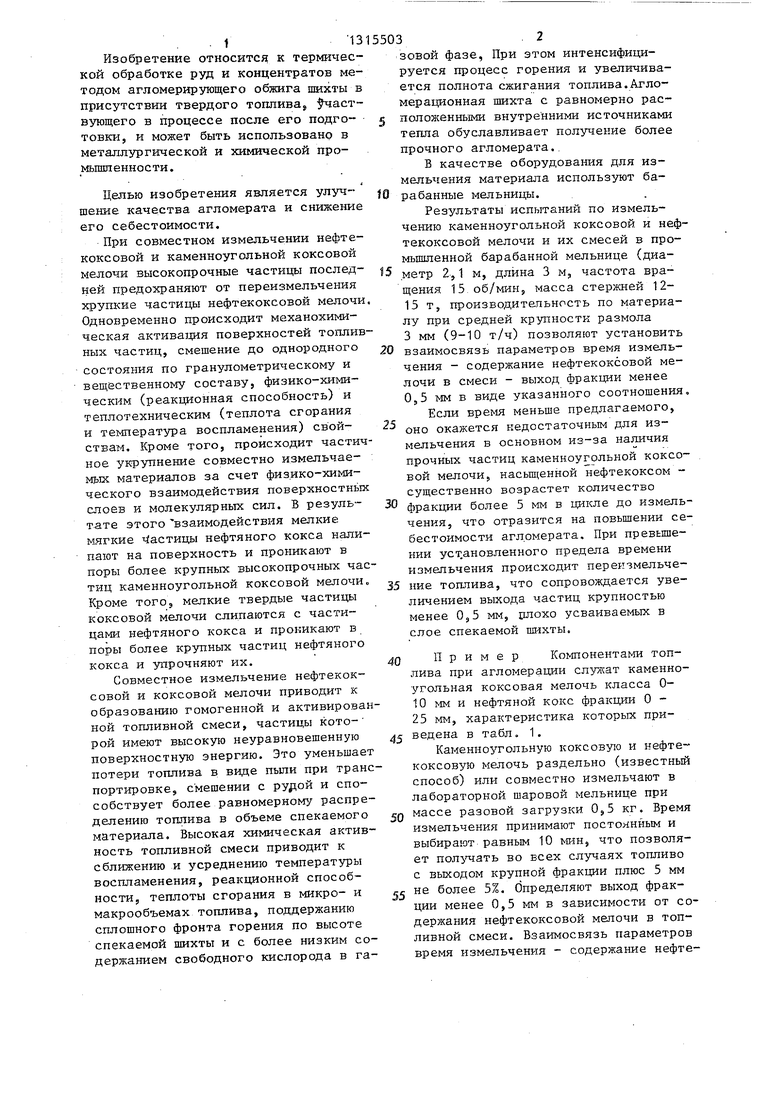

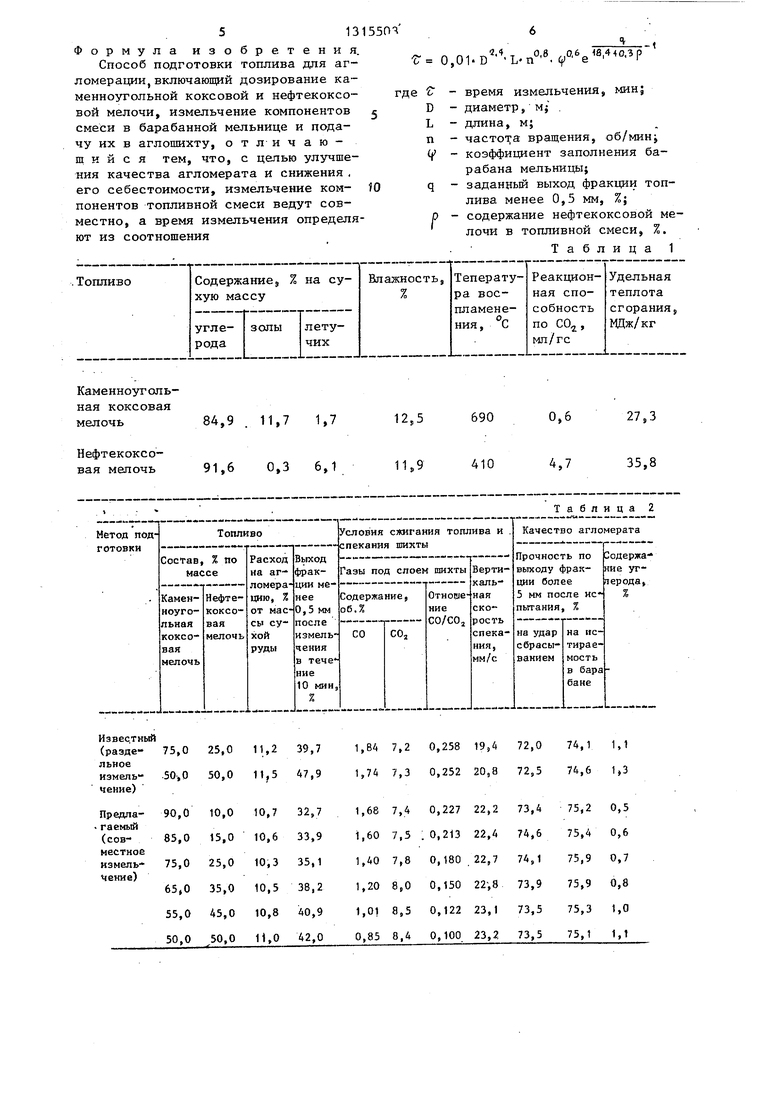

/10 Пример Компонентами топлива при агломерации служат каменноугольная коксовая мелочь класса 0- 10 мм и нефтяной кокс фракции О - 25 мм, характеристика которых при ведена в табл, 1.

Каменноугольную коксовую и нефте- коксовую мелочь раздельно (известный способ) или совместно измельчают в лабораторной шаровой мельнице при

.JQ массе разовой загрузки 0,5 кг. Время измельчения принимают постоянньгм и выбирают равным 10 мин, что позволяет пол: чать во всех случаях топливо с выходом крупной фракции плюс 5 мм

с не более 5%. Определяют выход фракции менее 0,5 мм в зависимости от содержания нефтекоксовой мелочи в топливной смеси. Взаимосвязь параметров время измельчения - содержание нефтекоксовой мелочи в смеси - выход фракции менее 0,5 мм выражается соотношением

Л,

2.. т -0,8 (.0,6 g (8Л + 0,Зр

-0 0,01.D L-n

Однородность топлива и равномер- цость -его распределения в слое спекаемой шихты позволяют вести сжигание топлива более полно с меньшим отношением CO/COj в газах под слоем шихты (в пределах О,10-0,25 против 0,252-0,258 мм/с по известному способу), а шихту спекать с более высокими скоростями (21,3-23,2 против 19,4-20,8 мм/с).

В предлагаемом способе подготовки топлива себестоимость агломерата снижается из-за меньших затрат на подготовку топлива, более низкого его расхода на спекание руды, увеличения

Для оценки влияния качества полученного топлива на показатели процесса агломерации проводят спекание окисленной никелевой руды, содержа- Ю щей, %: никель 1,01; диоксид кремния 45,5J оксид железа 21,3j оксид магния 10,3;, оксид кальция 1,6, крупностью 0-20 мм при влажности 29%. Подготовленное топливо вводят в аг- 1-5 лопшхту (руда + возврат) и затем смешивают. Спекание шихты ведут в аглочаше диаметром 300 мм с площадью решетки 0,07 м при постоянном вакууме. Разрежение создают эжекцией от- 20 выхода годного (прочности) агломера- ходящих газов сжатым воздухом Р та и повьш1ения производительности 0,75 атм. Контроль спекания осуще- агломашины (вертикальной скорости спе- ствляют по разрежению в газоотводящей кания шихты).

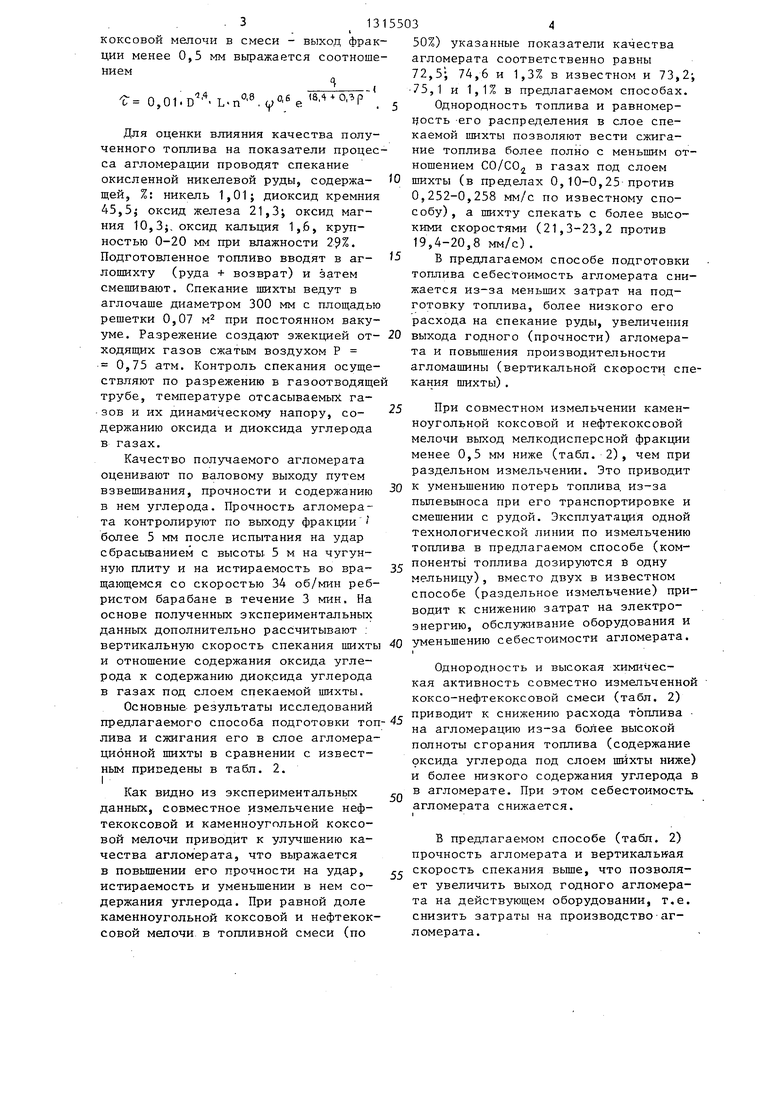

трубе, температуре отсасываемых га25 При совместном измельчении каменноугольной коксовой и нефтекоксовой мелочи вькод мелкодисперсной фракции менее 0,5 мм ниже (табл. 2), чем при раздельном измельчении. Это приводит

30 к уменьшению потерь топлива, из-за пылевьшоса при его транспортировке и смешении с рудой. Эксплуатация одной технологической линии по измельчению топлива в предлагаемом способе (комэг поненты топлива дозируются В одну мельницу), вместо двух в известном способе (раздельное измельчение) приводит к снижению затрат на электро- зов и их динамическому напору, содержанию оксида и диоксида углерода в газах.

Качество получаемого агломерата оценивают по валовому выходу путем взвешивания, прочности и содержанию в нем углерода. Прочность агломерата контролируют по выходу фракции более 5 мм после испытания на удар сбрасыванием с высоты. 5 м на чугунную плиту и на истираемость во вращающемся со скоростью 34 об/мин ребристом барабане в течение 3 мин. На основе полученных экспериментальных

данных дополнительно рассчитывают :„„ото

лп vмeньшeнию себестоимости агломерата, вертикальную скорость спекания шихты 40 уменьшению ceut,энергию, обслуживание оборудования и

и отношение содержания оксида углерода к содержанию диоксида углерода в газах под слоем спекаемой шихты. Основные результаты исследований

Однородность и высокая химическая активность совместно измельченной коксо-нефтекоксовой смеси (табл. 2) ,,. приводит к снижению расхода топлива предлагаемого способа подготовки топ- 45 агломерацию из-за более высокой лива и сжигания его в слое агломера- полноты сгорания топлива (содержание ционной шихты в сравнении с известным приведены в табл. 2. I

Как видно из экспериментальных данных, совместное измельчение нефтекоксовой и каменноугольной коксовой мелочи приводит к улучшению качества агломерата, что выражается в повьш1ении его прочности на удар, истираемость и уменьшении в нем содержания углерода. При равной доле каменноугольной коксовой и нефтекоксовой мелочи в топливной смеси (по

50

оксида углерода под слоем шихты ниже) и более низкого содержания углерода в в агломерате. При этом себестоимость, агломерата снижается.

В предлагаемом способе (табл. 2) прочность агломерата и вертикальная ГС скорость спекания вьш1е, что позволяет увеличить выход годного агломерата на действующем оборудовании, т.е. снизить затраты на производство-агломерата.

50%) указанные показатели качества агломерата соответственно равны 72,5; 74,6 и 1,3% в известном и 73,2, 75,1 и 1,1% в предлагаемом способах.

Однородность топлива и равномер- цость -его распределения в слое спекаемой шихты позволяют вести сжигание топлива более полно с меньшим отношением CO/COj в газах под слоем шихты (в пределах О,10-0,25 против 0,252-0,258 мм/с по известному способу), а шихту спекать с более высокими скоростями (21,3-23,2 против 19,4-20,8 мм/с).

В предлагаемом способе подготовки топлива себестоимость агломерата снижается из-за меньших затрат на подготовку топлива, более низкого его расхода на спекание руды, увеличения

выхода годного (прочности) агломера- та и повьш1ения производительности агломашины (вертикальной скорости спе кания шихты).

„„ото

энергию, обслуживание оборудования и

Однородность и высокая химическая активность совместно измельченной коксо-нефтекоксовой смеси (табл. 2) приводит к снижению расхода топлива агломерацию из-за более высокой полноты сгорания топлива (содержание

оксида углерода под слоем шихты ниже) более низкого содержания углерода в в агломерате. При этом себестоимость, агломерата снижается.

В предлагаемом способе (табл. 2) прочность агломерата и вертикальная скорость спекания вьш1е, что позволяет увеличить выход годного агломерата на действующем оборудовании, т.е. снизить затраты на производство-агломерата.

513155n

Формула изобретения.

Способ подготовки топлива для аг- ломерации,включающий дозирование каменноугольной коксовой и нефтекоксо- вой мелочи, измельчение компонентов смеси в барабанной мельнице и подачу их в аглошихту, отличающийся тем, что, с целью улучшения качества агломерата и снижения , его себестоимости, измельчение ком- Ш понентов топливной смеси ведут совместно, а время измельчения определяют из соотношения

Каменноугольная коксовая

,01.в Ч.п° «. 9° е ° Р

- время измельчения, мин| диаметр, MJ .

-

-длина, м;

-частота вращения, об/мин

-коэффициент заполнения барабана мельницы;

- заданный выход фракции топлива менее 0,5 мм, %;

- содержание нефтекоксовой мелочи в топливной смеси, %. Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ОСТАТОЧНОГО УГЛЕРОДА | 1993 |

|

RU2086674C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 2005 |

|

RU2315084C2 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1472439A1 |

| Шихта для получения агломерата | 1981 |

|

SU1027247A1 |

| СПОСОБ ПОДГОТОВКИ КОКСОВОЙ МЕЛОЧИ К АГЛОМЕРАЦИИ | 2015 |

|

RU2610644C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1993 |

|

RU2067124C1 |

| Способ агломерации фосфорсодержащего сырья | 1982 |

|

SU1066939A1 |

| Способ производства агломерата | 1990 |

|

SU1770410A1 |

Изобретение предназначено для подготовки топлива к агломерации. Целью изобретения является улучшение качества агломерата. Компоненты топлива - каменноугольную, коксовую и и нефтекоксовую мелочь дозируют и измельчают в барабанной мельнице. Измельчение компонентов ведут совместно. Время измельчения определяют по формуле 0,01-D L-n° .W° K fa/18 4 +0,)-1 )Где 6 - время измельчения, мин, D, L, п и (( - соответственно диаметр (м), длина (м); частота вращения (об/мин) и коэффици- ент заполнения (безразм.) барабана мельницы, ( - заданный по условиям технологии выход фракции топлива менее 0,5 мм, %, р - содержание неф- текоксовой мелочи в топливной смеси, %. 2 табл. с (Л сд ел

| Барсотти А и др | |||

| Влияние различных видов топлива на процесс агломерации и свойства агломерата,- Boll, techn | |||

| Tinsider, 1971, № 298, р.790- 800. |

Авторы

Даты

1987-06-07—Публикация

1985-08-13—Подача