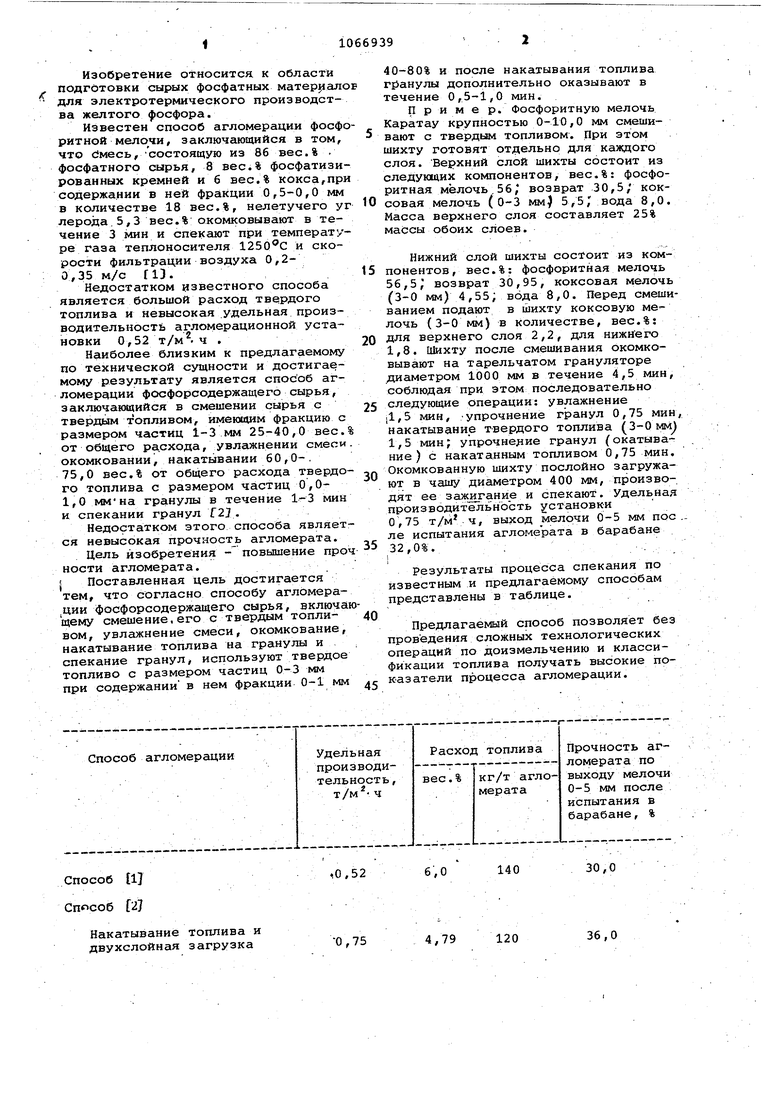

со :о Изобретение относится к области подготовки сырых фосфатных матер 1ал для электротермического производства желтого фосфора. Известен способ агломерации фосф ритной мелочи, заключающийся в том, что dMecb, состоящую из 86 вес.% . фосфатного сырья, 8 вес.% фосфатизи рованных кремней и 6 вес.% кокса,пр содержании в ней фракции 0,5-0,0 мм в количестве 18 вес.%, нелетучего у лерода.5,3 вес.%: окомковывают в течение 3 мин и спекают при температу ре газа теплоносителя и скорости фильтрации воздуха 0,20,35 м/с Г13. Недостатком известного способа является большой расход твердого топлива и невысокая удельная произвюдительность агломерационной установки 0,52 т/м. ч . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ агломерации фосфорсодержащего сырья, заключанвдийся в смешении сырья с Твердым топливом, имекхдим фракцию с размером частиц 1-3 мм 25-40,0 вес. от общего расхода, увлажнении смеси окомковании, накатывании 60,0-. 75,0 вес.% от общего расхода твердого топлива с размером частиц 0,01,0 ММна гранулы в течение мин и спекании гранул Т2J. Недостатком этого способа является невысокая прочност ь агломерата. Цель изобретения - повышение проч ности агломерата. Поставленная цель достигается тем, что согласно способу агломерации фосфорсодержащего сырья, включаю щему смешение,его с твердым топливом, увлажнение смеси, окомкование, накатывание топлива на гранулы и спекание гранул, используют твердое топливо с размером частиц 0-3 мм при содержании в нем фракции 0-1 мм 40-80% и после накатывания топлива гранулы дополнительно оказывают в течение 0,5-1,0 мин. П РИМ е р. Фосфоритную мелочь Каратау крупностью 0-10,0 мм смешивают с твердым топливом. При этом шихту готовят отдельно для каждого слоя. Верхний слой шихты состоит из следующих компонентов, вес.%: фосфоритная мелочь. 5 6, возврат 30,5; коксовая мелочь ( 0-3 мм) 5,5, вода 8,0. Масса верхнего слоя составляет 25% массы обоих слоев. Нижний слой шихты состоит из компонентов, вес.%: фосфоритная мелочь 56,5; возврат 30,95, коксовая мелочь (3-0 мм) 4,55; вода 8,0. Перед смешиванием подают в шихту коксовую мелочь (3-0 мм) в количестве, вес.%: для верхнего слоя 2,2, для нижнего 1,8. Шихту после смешивания окомковывают на тарельчатом грануляторе диаметром 1000 мм в течение 4,5 мин, соблюдая при этом последовательно следующие операции: увлажнение |1,5 мин, -упрочнение гранул 0,75 мин, накатывание твердого топлива (3-0 мм 1,5 мин; упрочнение гранул (окатывание) с накатанным топливом 0,75 мин. Окомкованную шихту послойно загружают в чашу диаметром 400 мм, производят ее заждганде и спекают. Удельная производительность установк;И 0,75 т/м ч, выход мелочи 0-5 мм пос .. ле испытания агломерата в барабане 32,0%. , 1 Результаты процесса спекания по известным и предлагаемому способам представлены в таблице. . Предлагаемый способ позволяет без проведения сложных технологических операций по доизмельчению и классификации топлива получать высокие показатели процесса агломерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ агломерации фосфатного сырья | 1987 |

|

SU1528726A1 |

| Способ агломерации фосфатного сырья | 1990 |

|

SU1723032A1 |

| Способ агломерации фосфатного сырья | 1981 |

|

SU1000393A1 |

| Способ производства агломерата из хроморудного сырья | 1989 |

|

SU1792989A1 |

| Способ окускования фосфоритной мелочи | 1974 |

|

SU551246A1 |

| Способ агломерации фосфатного сырья | 1982 |

|

SU1068384A1 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

| СПОСОБ ОКОМКОВАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2009 |

|

RU2412257C1 |

| Способ подготовки агломерационной шихты к спеканию | 1988 |

|

SU1576582A1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1491898A1 |

СПОСОБ АГЛОМЕРАЦИИ ФОСФОРСОДЕРЖАЩЕГО СЫРЬЯ, включающий смешение его с твердым топливом, увлажнение смеси, окомкование, накатывание топлива на гранулы и спекание гранул, о. т л и ч а ю щ и и с я тем, что, с целью повышения прочности агломерата, используют твердое топливо с размером частиц 0-3 мм при содержании в нем фракции 0-1 40-80% и после накатывания топлива гранулы дополнитель но окатывают в течение 0,5-1,0 мин.

.0,52

топлива и

0,75 загрузка

30,0

140

6,0

36,0

4,79 120

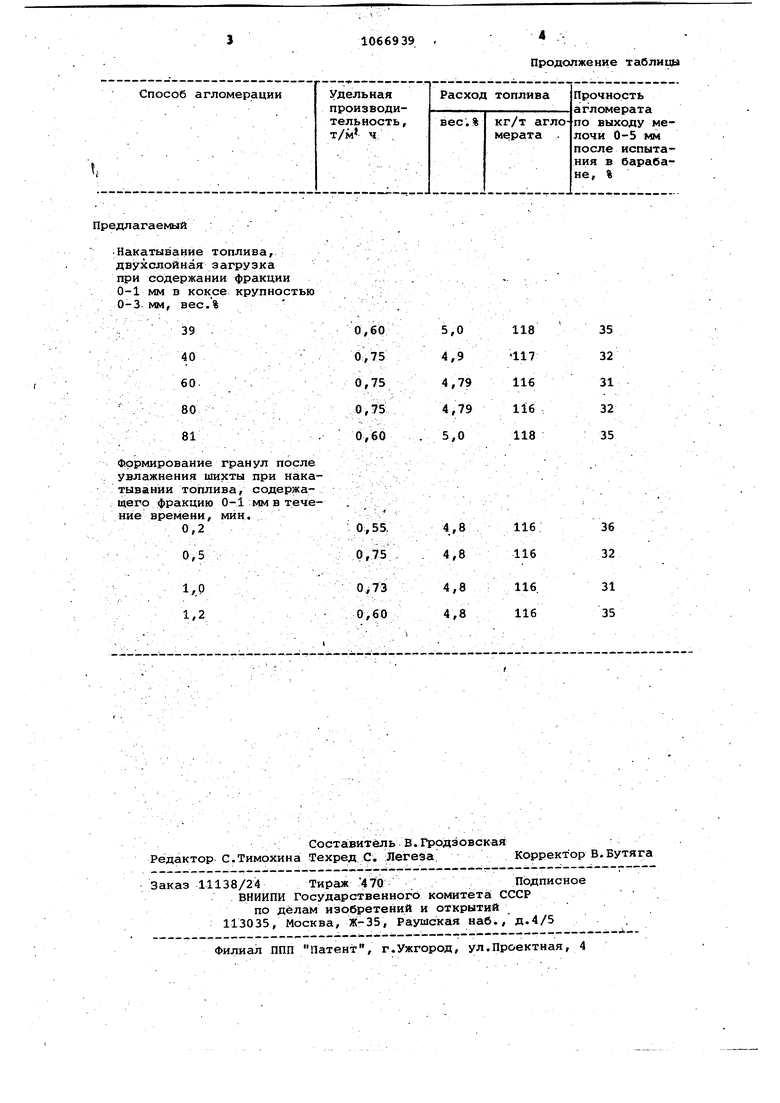

Предлагаемый :

Накатывание топлива, двухслойная загрузка при содержании фракции 0-1 мм в кокосе крупностью 0-3- мм, вес.%

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ окускования фосфоритной мелочи | 1974 |

|

SU551246A1 |

Авторы

Даты

1984-01-15—Публикация

1982-04-20—Подача