Изобретение относится к TBKCTtmb- ному отделочному оборудованию и может быть использовано при промывке текстильного полотна, преимущественн камвольного и шерстяного в процессах его отделки.

Целью изобретения является новы- шение степени удаления загрязнений с ткани.

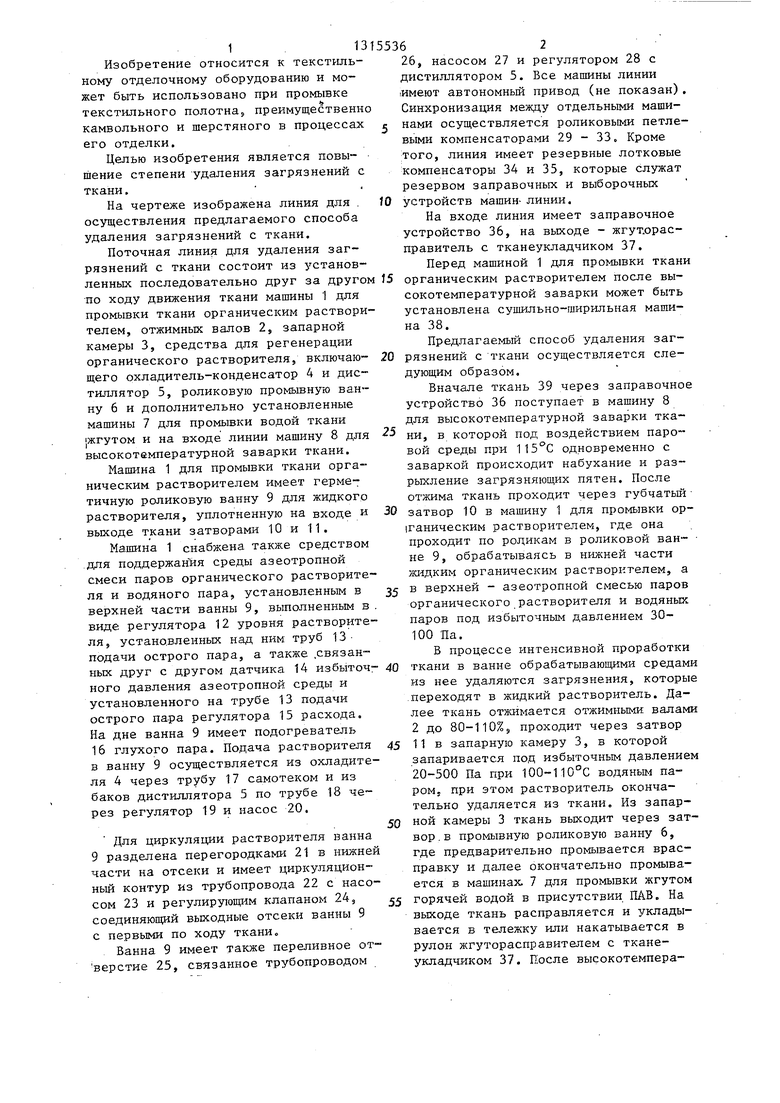

На чертеже изображена линия для . осуществления предлагаемого способа удаления загрязнений с ткани.

Поточная линия для удаления загрязнений с ткани состоит из установленных последовательно друг за друго по ходу движения ткани машины 1 для промывки ткани органическим растворителем, отжимных валов 2, запарной камеры 3, средства для регенерации органического растворителя, включаю- щего охладитель-конденсатор 4 и дис тшшятор 5, роликовую промывную ванну 6 и дополнительно установленные машины 7 для промывки водой ткани 1ЖГУТОМ и на входе линии машину 8 для высокотемпературной заварки ткани.

Машина 1 для промывки ткани органическим растворителем имеет герметичную роликовую ванну 9 для жидкого растворителя, уплотненную на входе и выходе ткани затворами 10 и 11.

Машина 1 снабжена также средством дпя поддержанТия среды азеотропной смеси паров органического растворителя и водяного пара, установленным в верхней части ванны 9, выполненным в виде регулятора 12 уровня растворителя, устано.вленных над ним труб 13- подачи острого пара, а также .связанных друг с другом датчика 14 избыточ- ного давления азеотропной среды и установленного на трубе 13 подачи острого пара регулятора 15 расхода. На дне ванна 9 имеет подогреватель 16 глухого пара. Подача растворителя в ванну 9 осуществляется из охладителя 4 через трубу 17 самотеком и из баков дистиллятора 5 по трубе 18 через регулятор 19 и насос 20.

Для циркуляции растворителя ванна

9 разделена перегородка ш 21 в нижней части на отсеки и имеет циркуляционный контур из трубопровода 22 с насосом 23 и регулирующим клапаном 24, соединяющий выходные отсеки ванны 9 с первыми по ходу ткани

Ванна 9 имеет также переливное от- верстие 25, связанное трубопроводом

26, насосом 27 и регулятором 28 с дистиллятором 5. Все машины линии имеют автономньш привод (не показан) Синхронизация между отдельными машинами осуществляется роликовыми петлевыми компенсаторами 29 - 33. Кроме того, линия имеет резервные лотковые компенсаторы 34 и 35, которые служат резервом заправочных и выборочных устройств машин- линии.

На входе линия имеет заправочное устройство 36, на выходе - жгут.орас- правитель с тканеукладчиком 37.

Перед машиной 1 для промывки ткан органическим растворителем после высокотемпературной заварки может быть установлена сушильно-шнрильная машина 38.

Предлагаемьй способ удаления загрязнений с ткани осуществляется следующим образом.

Вначале ткань 39 через заправочно устройство 36 поступает в машину 8 для высокотемпературной заварки ткани, в которой под воздействием паровой среды при одновременно с заваркой происходит набухание и разрыхление загрязняющих пятен. После отжима ткань проходит через губчатый затвор 10 в машину 1 для промывки ор |ганическим растворителем, где она проходит по родикам в роликовой ван- не 9, обрабатываясь в нижней части жидким органическим растворителем, а в верхней - азеотропной смесью паров органического растворителя и водяных паров под избыточным давлением 30- 100 Па.

В процессе интенсивной проработки ткани в ванне обрабатывающими средам из нее удаляются загрязнения, которы .переходят в жидкий растворитель. Далее ткань отжимается отжимными валам 2 до 80-110%5 проходит через затвор 11 в запарную камеру 3, в которой запаривается под избыточным давление 20-500 Па при 100-110°С водяным паром, при этом растворитель окончательно удаляется из ткани. Из запарной камеры 3 ткань вькодит через затвор . в промывную роликовую ванну 6, где предварительно промывается врас- правку и далее окончательно промывается в машинах 7 для промывки жгутом горячей водой в присутствии ПАВ. На выходе ткань расправляется и укладывается в тележку или накатывается в рулон жгуторасправителем с тканеукладчиком 37. После высокотемпера

. 3 .

турной заварки из машины 8 ткань может направляться через лотковый компенсатор 34 в сушильно-ширильную машину 38 для подсушки с целью интенсификации последующей пропитки и промывки ее органическим растворителем в машине 1.

Интенсификация промывки достигается также за счет одновременной промывки в жидком растворителе и в азе- отропной смеси паров растворителя и водяных паров. Последняя создается и поддерживается в верхней части ванны 9 путем подачи выше зеркала (на него и на ткань) из труб 13 с отверстиями водяного пара, при этом уровень зеркала растворителя в ванне 9 поддерживается регулятором 12 уровня, а подача пара регулируется регулятором 15 расхода от 14 датчика избыточного давления.

В начале работы органический растворитель заливается чтрез трубу 18 и подогревается подогревателем 16, которьш во время работы может полно- стью отключаться, так как поддержание требуемой температуры обеспечивается подачей острого пара. Циркуляция растворителя в .отсеках ванны 9 навстречу движению ткани осуществляется на- сосом 23 по трубопроводу 22, расход регулируется регулирующим клапаном 24

Пример 1. Удаляют замаслива- тель и пятна загрязненного масла и солидола ткацких станков с ка.мвольной {ткани кительная арт. 2203, окрашенной в светлые тона и белого цвета, поверхностной плотностью 329 г/м, шириной 142 см в объеме 100 тыс. м.

Полотно ткани предварительно подвергают процессу высокотемпературной заварки по известной технологии: пропитка ткани водой при 60-70 0, отжим

13

до остаточной влажности 100-120%, за- ном, возникают сложности с регенерацией растворителя, происходит отделение больших объемов воды. Поэтому практически более приемлема промывка в растворителе подсушенной ткани, на чиная с влажности 25-30% до воздушно сухой. I

варка в среде насьш енного пара при 105-115 0 под избыточным давлением 0,03-0,07 МПа, охлаждение ткани холодной водой, сушка на сушильно-ши- рильной машине, Далее полотно промы- вают в промывной машине жидким органическим растворителем (перхлорэтиле ном) и азестропной смесью паров пер- хлорэтилена и воды в течение 15 с. Температура жидкого перхлорэтилена в ванне , азеотропной смеси паров перхлорэтилена и водяных паров 85-102°С под избыточным давлением 30-100 Па (3-10 кгс/м2). В процессе

w

20

55364

промывки поддерживается модуль ванны 1:150, а растворитель обменивают 0,5 раз при прохождении каждой 1000 кг ткани на скорости 40 м/мин. В направлении, противоположном направлению движения ткани, в ванне поддерживается постоянная циркуляция перхлорэти- лена с кратностью 5 раз на каждые 1000 кг полотна. После промывки ткань отжимают отжимными валами (степень отжима 80-100%), запаривалась водяным паром в запарной камере при 100-105 с под избыточным давлением до 500 Па (до 50 кгс/м) и окончательно промы- 15 вают горячей водой 40-50°С в присут0

5 0

з

ствии метаупона (4,2

кг

-).

0

1000 м ткани По окончании обработки ткани проводят полную ее разбраковку, которой установлено полное отсутствие на ткани пятен загрязнения, т.е. обеспечивается полное удаление пятен загрязненного масла, солидола и других загрязнений при достаточном (на 80%) удалении замасливателей. Качественные показатели .и физико-механические свойства соответствуют требованиям ТУ на ткань.

Пример 2. Условия обработки операции и режимы аналогичны примеру 1 за исключением того, что перед операцией промывки органическим растворителем ткань не подвергается сушке, а поступает на промывку растворителем с влажностью 80-120%, длительность промывки растворителем 40-60 с.

Результаты разбраковки также положительные, такими же, как в примере, но это требует увеличения длительности промывки в растворителе в 3-4 ра- за, так как пропитанная водой ткань труднее пропитывается перхлорэтиленом, возникают сложности с регенерацией растворителя, происходит отделение больших объемов воды. Поэтому практически более приемлема промывка в растворителе подсушенной ткани, начиная с влажности 25-30% до воздушно- сухой. I

Для получения сравнительных данных параллельно проводят промывку тех же тканей от замасливателя известным способами по следующей технологии: промывка перхлорэтиленом при в течение 42 с, отжим до 100%, запаривание водяным паром при 100-110 С в течение 45 с, промывка горячей водой

в течение 42 с. После такой обработки отмечают удовлетворительное удаление замасливателя, частичное удаление масляных пятен, пятна от смазки загрязненным СОЛИДОЛОМ совер- шенно не удаляются (общая степень удаления пятен 20-50% на отдельных кусках), 10% ткани направляют после разбраковки на ручную зачистку и затем на повторную обработку по всем технологическим переходам (промывка в ОР, термостабилизация, декатировка стрижка, разбраковка).

Многократным повторением обработк ткани по предлагаемому способу уста- рЮвлено следующее.

При температуре перхлорэтилена ниже 50°С резко снижается эффект промывки, к тому же горячая ткань, одновременно подвергаясь воздействию па- ров воды и растворителя, нагревает ванну с жидким растворителем до 50 С При увеличении температуры снижается поверхностное натяжение и вязкость жидкости, улучшаются условия проник- новения-растворителя в ткань, интен- .сифицируются массообменные процессы. Однако при температуре кипения растворителя резко увеличиваются тепло потери и потери ОР в окружающую сре ДУ ухудшаются условия труда. Температура кипения-растворителя зависит даже от небольшого содержания в нем воды, например при 15,8% воды смесь кипит при 84,2°С, поэтому верхняя граница температуры указывается в формуле величиной до температуры ки пения. Поддержание модуля ванны в пределах 1:50 до ,1:150 и кратности обмена 0,25-1 раз на каждые 1000 кг полотна циркуляция растворителя не менее 5 раз на каждые 1000 кг позволяют получить эффект при удалении пятен загрязнений и, кроме того, исключает брак посерение ткани, осо- бенно окрашенной в светлые тона, при таких режимах ткань не лии1ается естественного шерстяного жира, а значит, потребительские ее свойства остаются высокими, гриф остается мягким. Кроме того, циркуляция растворителя обеспечивает отсутствие в ванне застойных зон и исключает ресорбцию загрязнений.

Уменьшение модуля ванны (меньше

1:50) практически трудно, осуществимо при обработке растворителем, так как должна обеспечиваться достаточно длительная промывка ткани (не менее 15 с), а значит и заправка ткани длиной более 15 м, общей массой до 5 кг при скорости 60 м/мин (максимальная скорость при жидкостной обработке в ОР шерстяных и камвольных тканей).

Таким образом, емкость ванны составляет м (400 кг), т.е. минимально возможная емкость для роликовых промывных ванн. Применение других низкомодульных ванн, например с вытеснителями не выгодны из-за неудобств в обслуживании, загрязнения ванн, трудности осуществления промывки в жидком растворителе и азеотроп- ных парах. При увеличении модуля про ,мывки (свьше ) ванна плохо обменивается, загрязняется, требует увеличения кратности циркуляции (свыше 5-8) и увеличения обмена ванны, что ведет к увеличению расходов на дистилляцию.

Кратность обмена растворителя в ванне 0,25 на каждые 1000 кг полотна минимально возможная, так как максимальная растворимость замасливателей жира, как показывают опыты, составляет до 100-125 г в 1,0 кг растворителя, т.е. в 400 кг растворителя в ванне должно содержаться не более 50 кг жиров, масел. Это обеспечивается, если кратность обмена растворителя в ванне не менее 0,5 на каждые 1000 кг обрабатываемого полотна, учитывая, что содержание этих загрязнений на тканях до 2,5%. З величение кратности обмена до 1 раза на 1000 кг полотна не увеличивает эффективности удаления загрязнений, а снижает экономические показатели работы.

Предлагаемый способ удаления загрязнений с ткани и линии для его осуществления обеспечивают удаление замасливател ей с ткани, а также удаление всех пятен загрязненного масла солидола и других, подобных загрязнений, которые получает ткань в процессе ткачества на ткацких станках и при последующей транспортировке и отделке

Формула изобретения

1. Способ удаления загрязнений с ткани, преимущественно камвольной и шерстяной, путем промывки ее органическим растворителем с последующим удалением его из ткани отжимом, запаривания водяным паром и последующей многократной промывки водой.

. 7

отличающийся тем, что, с целью повышения степени удаления загрязнений, ткань перед промывкой органическим растворителем подвергают высокотемпературной заварке, а в процессе промывки органическим растворителем ткань дополнительно обра- батьтают парами азеотропа воды и ор- д-анического растворителя, при этом промывку органическим растворителем проводят при температуре от до температуры кипения растворителя, а заключительную промывку ткани осуществляют горячей водой с добавлением поверхностно-активных веществ.

55368

2. Способ ПОП.1, отли чаю- щ и и с я тем, что ткань перед промывкой органическим растворителем подвергают сушке.

с 3. Способ по П.1, отличающийся тем, что промывку ткани органическим растворителем осуществляют в течение 15-60 с .при модуле ванны от 1:50 до 1:150 при кратности обмена растворителя в ванне 0,5 -.1 раз на каждые 1000 кг ткани при одновременной циркуляции растворителя в ванне в направлении, противоположном направлению движения ткани, с кратно- 15 стью циркуляции не менее пяти раз на каждые 1000 кг обрабатываемой ткани.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заварки камвольных тканей и устройство для его осуществления | 1990 |

|

SU1724756A1 |

| Способ заварки камвольных тканей | 1990 |

|

SU1724757A1 |

| Машина для обработки текстильного материала органическим растворителем | 1977 |

|

SU777107A1 |

| Машина для обработки ткани органическим растворителем | 1975 |

|

SU560938A1 |

| Линия для обработки шерстяных тканей расправленным полотном | 1988 |

|

SU1553592A1 |

| Способ обработки ткани после печати и устройство для его осуществления | 1988 |

|

SU1587091A1 |

| Комплексная поточная линия для отделки камвольных тканей | 1982 |

|

SU1118727A1 |

| Способ жидкостной обработки ткани | 1978 |

|

SU947239A1 |

| Способ жидкостной обработкиТЕКСТильНОгО пОлОТНА и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU844645A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ТЕКСТИЛЬНЫХ ВОЛОКОН И ПРЯЖИ | 2002 |

|

RU2222653C1 |

Изобретение относится к.текстильному отделочному оборудованию и позволяет повысить степень удаления загрязнений с ткани. Способ состоит в том, что загрязненную ткань подвергают заварке при высокой температуре, затем обрабатьшают парами азеотропа воды и органического растворителя. Одновременно промывают ткани органическим растворителем при температуре от 50 С до температуры кипения растворителя. После чего ткань отжима- . ют и многократно промывают водой. Ткань после заварки могут подвергать сушке. Промывку ткани органическим растворителем осуществляют в течение 15-60 с при модуле ванны 1:50- 1:150. 2 з.п. ф-лы, 1 ил. с сл 00 СП сл со 05

J7

33

Редактор Н.Гунько

Заказ 2322/29Тираж 419

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-25, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Составитель.А.Романова

Техред М.Ходанич Корректор Л.Патай

Подписное

| Машина для обработки ткани органическим растворителем | 1975 |

|

SU560938A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-06-07—Публикация

1986-01-02—Подача