Изобретение относится к текстильному отделочному производству и может быть использовано для непрерывной фиксации кра- сителя на напечатанном текстильном полотне.

Целью изобретения является повышение производительности и качества фиксации красителя за счет обеспечения непрерывности процесса.

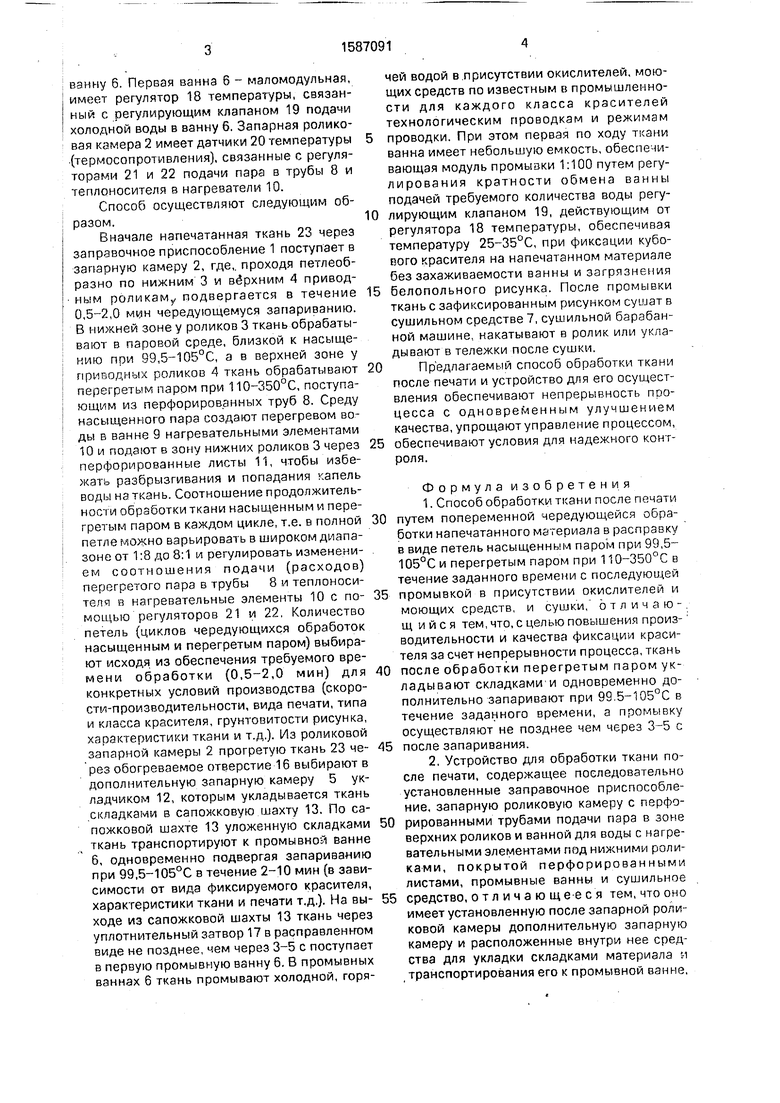

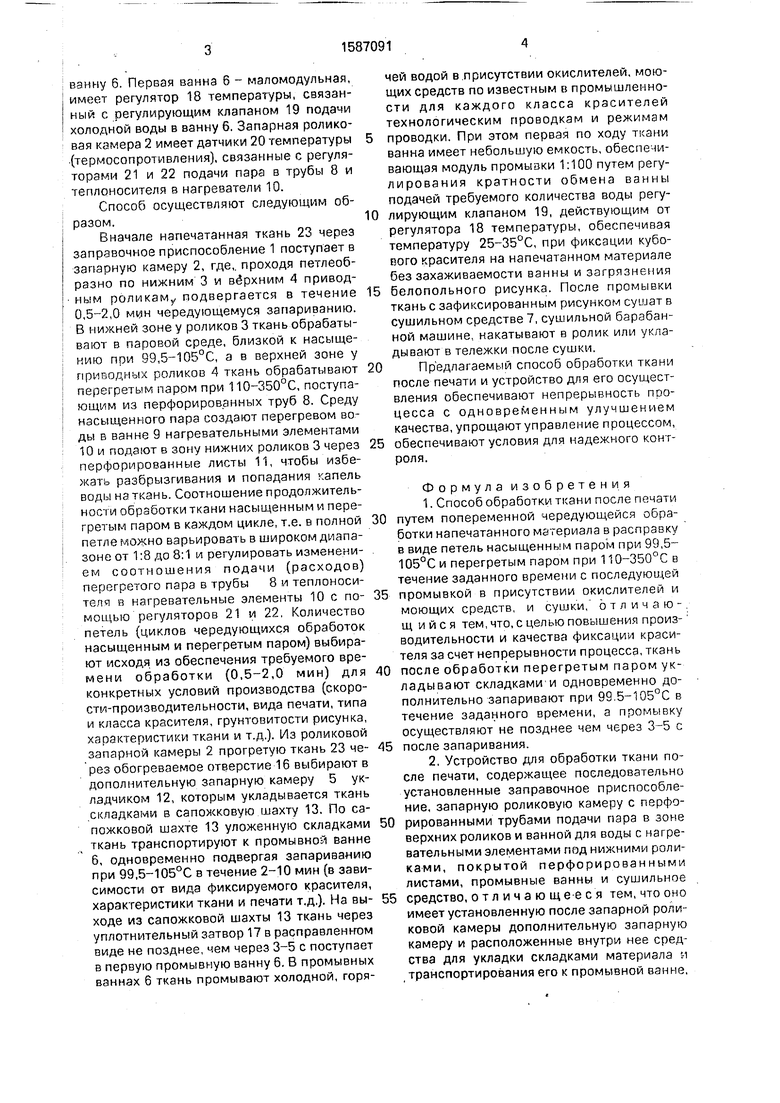

На чертеже изображено устройство для обработки ткани после печати.

Способ реализуется в устройстве, которое содержит последовательно установлен- ные заправочное приспособление 1, запарную роликовую камеру 2 с нижними 3 и верхними 4 приводными роликами, дополнительную запарную камеру 5, промывные ванны 6 и сушильное средство 7, Внутри запарной роликовой камеры 2 на боковых стенках в зоне верхних роликов 4 закреплены перфорированные трубы 8 для подачи перегретого пара, а внизу размещена ванна

9 для воды с нагревательными элементами 10, закрытая сверху перфорированными листами 11. Внутри дополнительной запарной камеры 5 установлено средство для укладки материала складками - укладчик 12 и средство 13 для транспортирования уложенного складками материала, выполненное в виде сапожковой шахты. Средство 13 для транспортирования может быть выполнено также в виде ленточного, пластинчатого или роликового транспортера. Дополнительная запарная камера 5 соединена с камерой 2 через разделяющую стенку 14, которая обогревается закрепленными в ней трубами 15 глухого пара (змеевиками). В стенке 14 имеется обогреваемое отверстие 16 для прохода пара и ткани, расположенное между верхними 4 и нижними 3 роликами. На выходе из дополнительной запарной камеры 5 установлен уплотнительный затвор 17, например гидравлический, для прохода ткани в первую по ходу полотна промывную

сл

N4 О Ю

анну 6. Первая ванна 6 - маломодульная, меет регулятор 18 температуры, связаный с регулирующим клапаном 19 подачи олодной воды в ванну 6. Запарная роликоая камера 2 имеет датчики 20 температуры термосопротивления), связанные с регуляорами 21 и 22 подачи пара в трубы В и еплоносителя в нагреватели 10.

Способ осуществляют следующим обазом.

Вначале напечатанная ткань 23 через аправочное приспособление 1 поступает в апарную камеру 2, где,, проходя петлеобразно по нижним 3 и верхним 4 привод- ным роликам подвергается в течение 0,5-2,0 мин чередующемуся запариванию. В нижней зоне у роликов 3 ткань обрабатывают в паровой среде, близкой к насыщению при 99,5-105°С, а в верхней зоне у приводных роликов 4 ткань обрабатывают перегретым паром при 110-350°С, поступающим из перфорированных труб 8. Среду насыщенного пара создают перегревом воды Б ванне 9 нагревательными элементами 10 и подают в зону нижних роликов 3 через перфорированные листы 11, чтобы избежать разбрызгивания и попадания капель воды на ткань. Соотношение продолжительности обработки ткани насыщенным и перегретым паром в каждом цикле, т.е. в полной петле можно варьировать в широком диапазоне от 1:8 до 8:1 и регулировать изменением соотношения подачи (расходов) перегретого пара в трубы 8 и теплоносителя в нагревательные элементы 10 с помощью регуляторов 21 и 22, Количество петель (циклов чередующихся обработок насыщенным и перегретым паром) выбирают исходя из обеспечения требуемого времени обработки (0,5-2,0 мин) для конкретных условий производства (скорости-производительности, вида печати, типа и класса красителя, грунтовитости рисунка, характеристики ткани и т.д.). Из роликовой запарной камеры 2 прогретую ткань 23 че- рез обогреваемое отверстие 16 выбирают в дополнительную запарную камеру 5 укладчиком 12, которым укладывается ткань складками в сапомсковую шахту 13. По са- пожковой шахте 13 уложенную складками ткань транспортируют к промывной ванне 6 одновременно подвергая запариванию при 99,5-105°С в течение 2-10 мин (в зависимости от вида фиксируемого красителя, характеристики ткани и печати т.д.). На выходе из сапожковой шахты 13 ткань через уплотнительный затвор 17 в расправленнгом виде не позднее, чем через 3-5 с поступает в первую промывную ванну 6. В промывных ваннах 6 ткань промывают холодной, горя10

чей водой в.присутствии окислителей, моющих средств по известным в промышленности для каждого класса красителей технологическим проводкам и режимам проводки. При этом первая по ходу ткани ванна имеет небольшую емкость, обеспечивающая модуль промывки 1:100 путем регулирования кратности обмена ванны подачей требуемого количества воды регу- лирующим клапаном 19, действующим от регулятора 18 температуры, обеспечивая температуру 25-35°С, при фиксации кубового красителя на напечатанном материале без захаживаемости ванны и загрязнения белопольного рисунка. После промывки ткань с зафиксированным рисунком сушат в сушильном средстве 7, сушильной барабанной машине, накатывают в ролик или укладывают в тележки после сушки. Предлагаемый способ обработки ткани

после печати и устройство для его осуществления обеспечивают непрерывность процесса с одновременным улучшением качества, упрощают управление процессом, обеспечивают условия для надежного контроля.

Формула изобретен и я 1. Способ обработки ткани после печати 0 путем попеременной чередующейся обра- ботки напечатанного материала в расправку в виде петель насыщенным паром при 99,5- 105°С и перегретым паром при 110-350 С в течение заданного времени с последуюидей 5 промывкой в присутствии окислителей и моющих средств, и сушки, отличаю-. щ и и с я тем, что, с целью повышения произ- водительности и качества фиксации красителя за счет непрерывности процесса, ткань 0 после обработки перегретым паром укладывают складками и одновременно дополнительно запаривают при 99.5-105°С в течение заданного времени, а промывку осуществляют не позднее чем через 3-5 с 45 после запаривания.

2, Устройство для обработки ткани после печати, содержащее последовательно установленные заправочное приспособление, запарную роликовую камеру с перфо- 50 рированными трубами подачи пара в зоне верхних роликов и ванной для воды с нагревательными элементами под нижними роликами, покрытой перфорированными листами, промывные ванны и сушильное 55 средство, о т л и ч а ю щ е-е с я тем, что оно имеет установленную после запарной роликовой камеры дополнительную запарную камеру и расположенные внутри нее средства для укладки складками материала я транспортирования его к промывной ванне.

при этом дополнительная запарная камера соединена с запарной роликовой кдмерой посредством обогреваемой трубами глухого пара стенки, имеющей отверстие для

прохода пара и материала, расположенное между верхними и нижними роликами, ас первой промывной ванной - посредством уплотнительного затвора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заварки камвольных тканей и устройство для его осуществления | 1990 |

|

SU1724756A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОДГОТОВКИ ВИСКОЗНЫХ ШТАПЕЛЬНЫХ ТКАНЕЙ | 1993 |

|

RU2037588C1 |

| Способ обработки суровой хлопчатобумажной ткани из крученой пряжи и устройство для его осуществления | 1977 |

|

SU947238A1 |

| Способ обработки основных текстиль-НыХ НиТЕй | 1979 |

|

SU821593A1 |

| Способ беления текстильного полот-HA и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU796272A1 |

| Способ отбеливания текстильного полотна | 1982 |

|

SU1043205A1 |

| Устройство для запаривания текстильных материалов | 1975 |

|

SU540001A1 |

| Способ жидкостной обработкиТЕКСТильНОгО пОлОТНА и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU844645A1 |

| Способ удаления загрязнений с ткани | 1986 |

|

SU1315536A1 |

| Устройство для фиксации красителя на текстильных материалах | 1985 |

|

SU1301888A1 |

Изобретение относится к текстильному отделочному производству и позволяют повысить производительность и качество фиксации красителя за счет непрерывности процесса. Способ реализуется в устройстве, которое содержит запарную роликовую камеру, в которой поступающая напечатанная ткань подвергается чередующемуся запариванию насыщенным паром и перегретым паром. Затем ткань поступает в дополнительную запарную камеру, в которой укладчиком укладывается складками, одновременно подвергаясь запариванию. Через уплотняющий затвор дополнительной запарной камеры ткань поступает в промывные ванны и затем сушится в сушильном устройстве. 2 з.п.ф-лы, 1 ил.

| Устройство для фиксации красителей на текстильном материале | 1978 |

|

SU726237A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1990-08-23—Публикация

1988-11-28—Подача