Изобретение относится к разделению или сортировке материалов, а именно к устройствам для исследования гранулометрии и количественного состава конгломератов, например бетонных смесей образцов и заполнителей, и предназначен преимущественно для использования в строительных лабораториях в целях контроля и изучения состава как готового бетона, так и свежеприготовленной бетонной смеси, их заполнителей и определения содержания в заполнителе зерен некондиционно удлиненной формы.

Цель изобретения - повышение качества анализа продуктов разделения за счет снижения засоряемости сита и удобства в обслуживании.

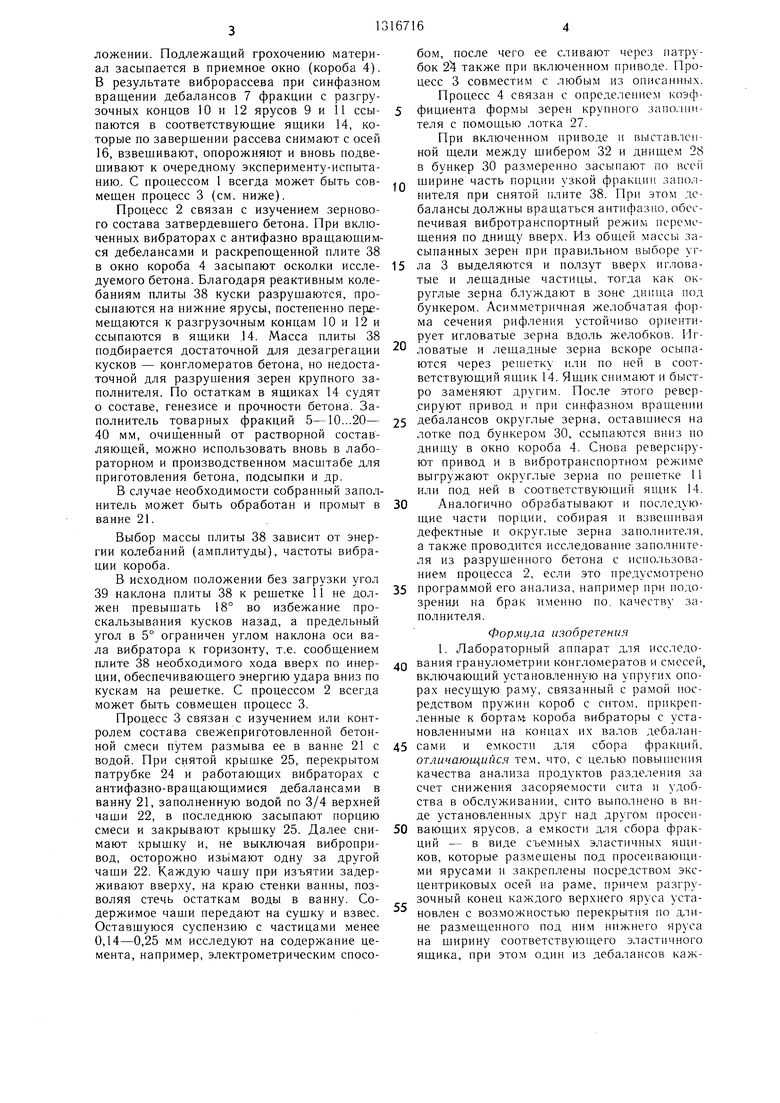

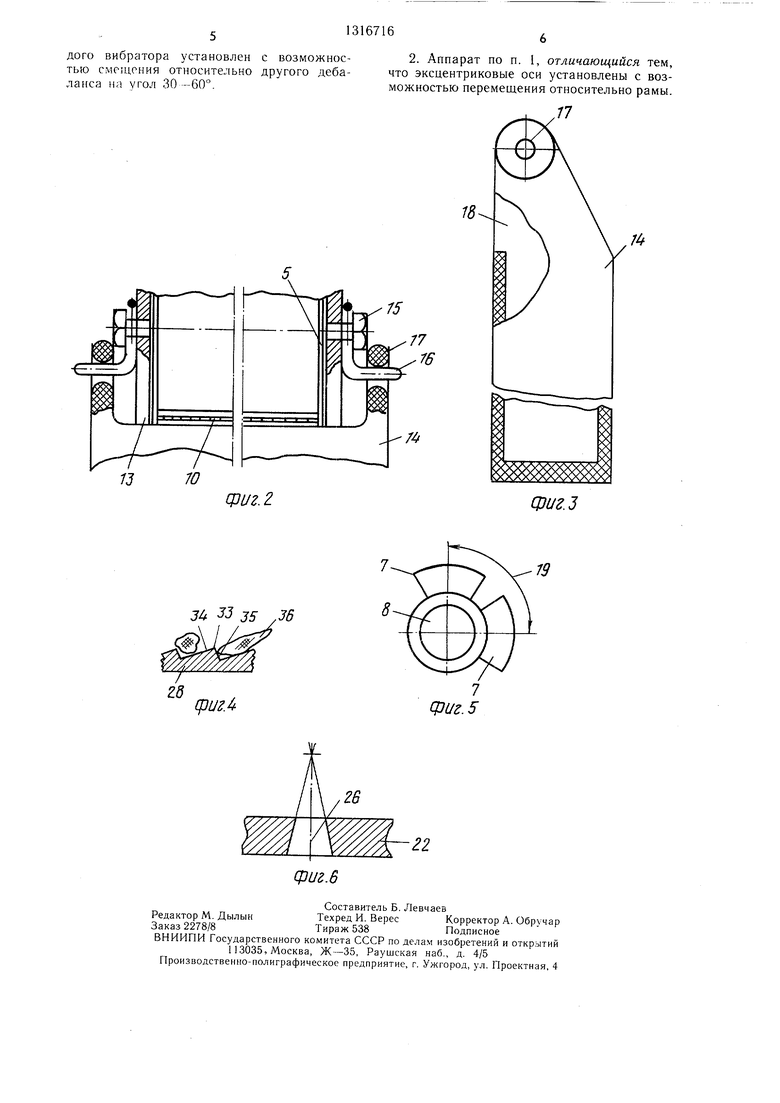

На фиг. 1 изображена принципиальная схема конструкции, общий вид; на фиг. 2 - узел подвеса емкости сбора, вид с торца; на фиг. 3 - емкость; на фиг. 4 - днио.1,е съемного лотка, поперечное сечение; на фиг. 5 - схема взаиморасположения деба- лансов одного вибратора, вид с торца; на фиг. 6 - дно чаши с отверстием.

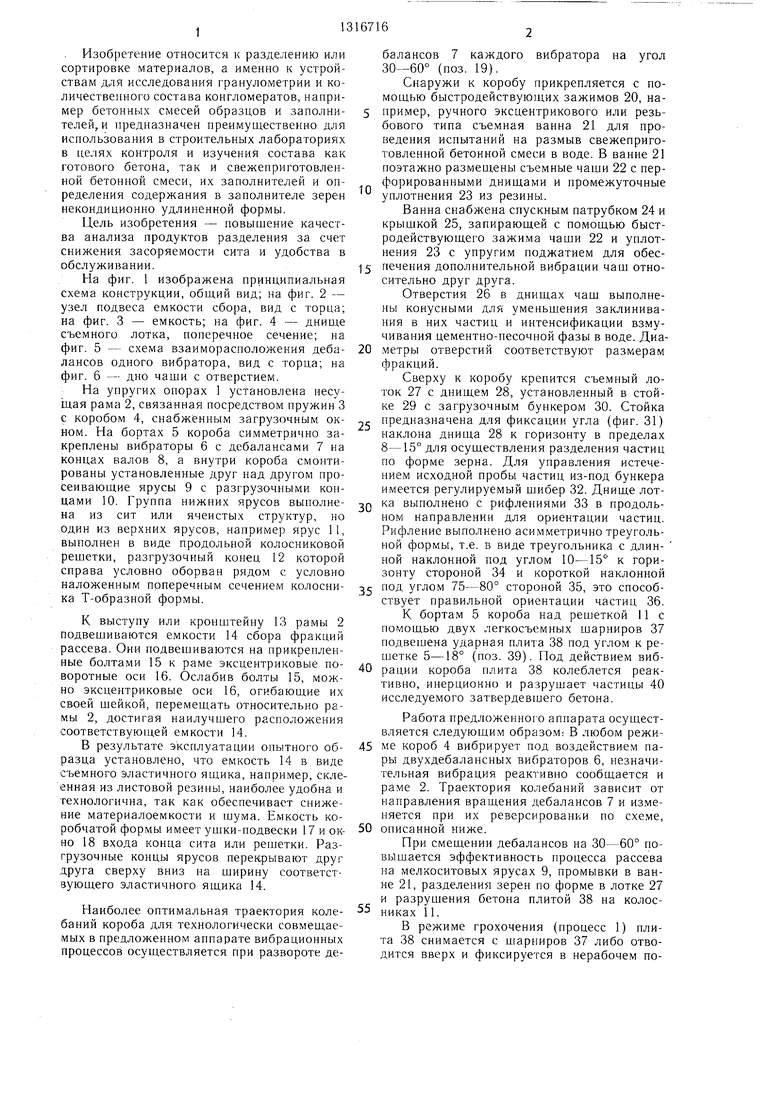

На упругих опорах 1 установлена несу- щая рама 2, связанная посредством пружин 3 с коробом 4, снабженным загрузочным окном. На бортах 5 короба симметрично закреплены вибраторы 6 с дебалансами 7 на концах валов 8, а внутри короба смонтированы установленные друг над другом просеивающие ярусы 9 с разгрузочными концами 10. Группа нижних ярусов выполнена из сит или ячеистых структур, но один из верхних ярусов, например ярус 11, выполнен в виде продольной колосниковой рещетки, разгрузочный конец 12 которой справа условно оборван рядом с условно наложенным поперечным сечением колосника Т-образной формы.

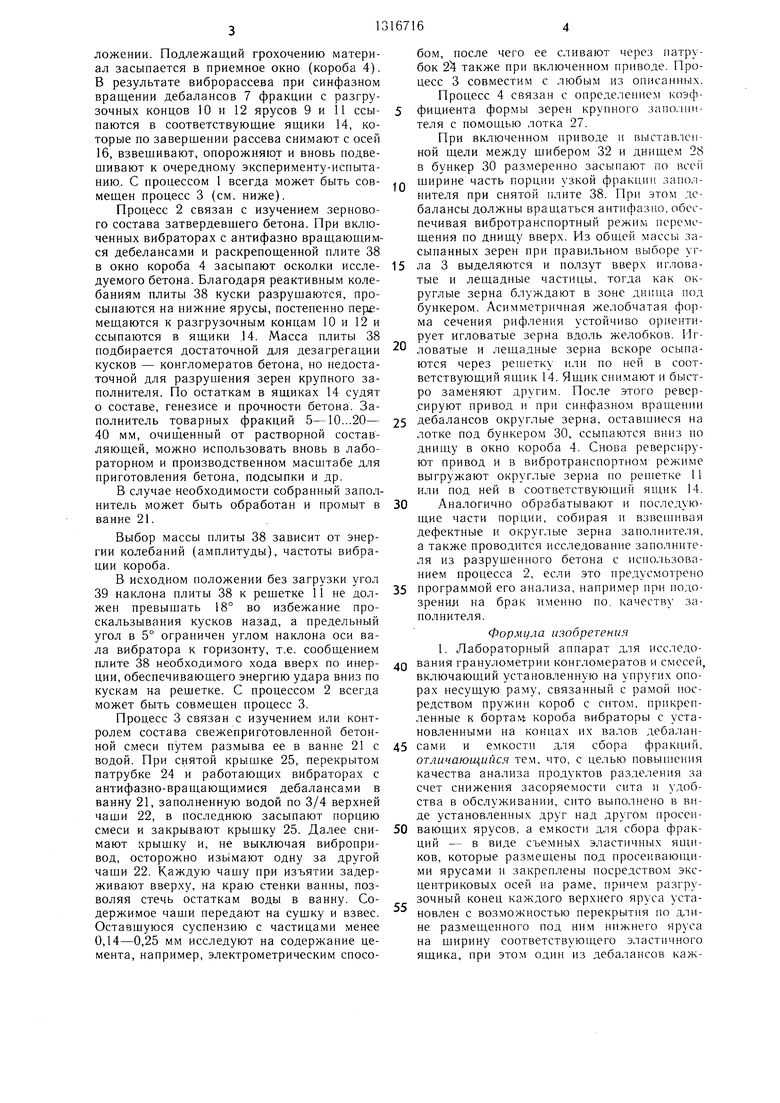

К выступу или кронщтейну 13 рамы 2 подвещиваются емкости 14 сбора фракций рассева. Они подвешиваются на прикрепленные болтами 15 к раме эксцентриковые поворотные оси 16. Ослабив болты 15, можно эксцентриковые оси 16, огибающие их своей шейкой, перемеш,ать относительно рамы 2, достигая наилучшего расположения соответствующей емкости 14.

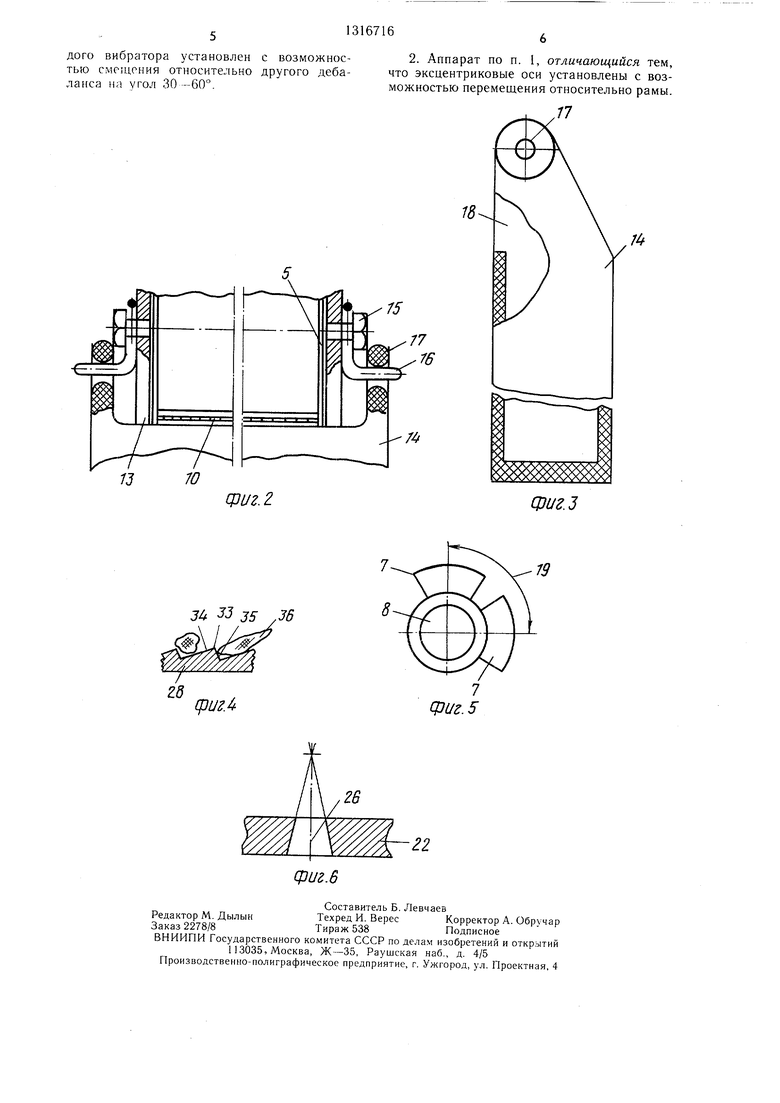

В результате эксплуатации опытного образца установлено, что емкость 14 в виде съемного эластичного ящика, например, склеенная из листовой резины, наиболее удобна и технологична, так как обеспечивает снижение материалоемкости и шума. Емкость коробчатой формы имеет ушки-подвески 17 и окно 18 входа конца сита или решетки. Разгрузочные концы ярусов перекрывают друг друга сверху вниз па ширину соответствующего эластичного ящика 14.

Наиболее оптимальная траектория колебаний короба для технологически совмещаемых в предложенном аппарате вибрационных процессов осуществляется при развороте дебалансов 7 каждого вибратора на угол 30-60° (поз. 19).

Снаружи к коробу прикрепляется с помощью быстродействующих зажимов 20, например, ручного эксцентрикового или резьбового типа съемная ванна 21 для проведения испытаний на размыв свежеприготовленной бетонной смеси в воде. В ванне 21 поэтажно размеохены съемные чаши 22 с перфорированными днищами и промежуточные уплотнения 23 из резины.

Ванна снабжена спускным патрубком 24 и крышкой 25, запирающей с помощью быстродействующего зажима чаши 22 и уплотнения 23 с упругим поджатием для обес5 печения дополнительной вибрации чащ относительно друг друга.

Отверстия 26 в днищах чаш выполнены конусными для уменьшения заклинивания в них частиц и интенсификации взмучивания цементно-песочной фазы в воде. Диа0 метры отверстий соответствуют размерам фракций.

Сверху к коробу крепится съемный лоток 27 с днищем 28, установленный в стойке 29 с загрузочным бункером 30. Стойка

г предназначена для фиксации угла (фиг. 31) наклона дниша 28 к горизонту в пределах 8-15° для осуществления разделения частиц по форме зерна. Для управления истечением исходной пробы частиц из-под бункера имеется регулируемый шибер 32. Днище лотQ ка выполнено с рифлениями 33 в продольном направлении для ориентации частиц. Рифление выполнено асимметрично треугольной формы, т.е. в виде треугольника с длинной наклонной под углом 10-15° к горизонту стороной 34 и короткой наклонной

«; под углом 75-80° стороной 35, это способствует правильной ориентации частиц 36. К бортам 5 короба над решеткой 11 с помощью двух легкосъемных шарниров 37 подвешена ударная плита 38 под углом к решетке 5-18° (поз. 39). Нод действием виб0 рации короба плита 38 колеблется реактивно, инерционно и разрушает частицы 40 исследуемого затвердевшего бетона.

Работа предложенного аппарата осуществляется следующим образом: В любом режи5 ме короб 4 вибрирует под воздействием пары двухдебалансных вибраторов 6, незначительная вибрация реактивно сообщается и раме 2. Траектория колебаний зависит от направления вращения дебалансов 7 и изменяется при их реверсировании по схеме,

0 описанной ниже.

При смещении дебалансов на 30-60° повышается эффективность процесса рассева на мелкоситовых ярусах 9, промывки в ванне 21, разделения зерен по форме в лотке 27 и разрущения бетона плитой 38 на колос никах 11.

В режиме грохочения (процесс 1) плита 38 снимается с шарниров 37 либо отводится вверх и фиксируется в нерабочем положении. Подлежащий грохочению материал засыпается в приемное окно (короба 4). В результате виброрассева при синфазном вращении дебалансов 7 фракции с разгрузочных концов 10 и 12 ярусов 9 и 11 ссыпаются в соответствующие ящики 14, которые по заверщении рассева снимают с осей 16, взвещивают, опорожняют и вновь подве- щивают к очередному эксперименту-испытанию. С процессом 1 всегда может быть совмещен процесс 3 (см. ниже).

Процесс 2 связан с изучением зернового состава затвердевшего бетона. При включенных вибраторах с антифазно вращающимся дебелапсами и раскрепощенной плите 38 в окно короба 4 засыпают осколки исследуемого бетона. Благодаря реактивным колебаниям плиты 38 куски разрущаются, просыпаются на нижние ярусы, постепенно перемещаются к разгрузочным концам 10 и 12 и ссыпаются в ящики 14. Масса плиты 38 подбирается достаточной для дезагрегации кусков - конгломератов бетона, но недостаточной для разрушения зерен крупного заполнителя. По остаткам в ящиках 14 судят о составе, генезисе и прочности бетона. Заполнитель товарных фракций 5-10...20- 40 мм, очинденный от растворной составляющей, можно использовать вновь в лабораторном и производственном масштабе для приготовления бетона, подсыпки и др.

В случае необходимости собранный заполнитель может быть обработан и промыт в ванне 21.

Выбор массы плиты 38 зависит от энергии колебаний (амплитуды), частоты вибрации короба.

В исходном положении без загрузки угол 39 наклона плиты 38 к решетке 11 не должен превышать 18° во избежание проскальзывания кусков назад, а предельный угол в 5° ограничен углом наклона оси вала вибратора к горизонту, т.е. сообщением плите 38 необходимого хода вверх по инерции, обеспечивающего энергию удара вниз по кускам на решетке. С процессом 2 всегда может быть совмещен процесс 3.

Процесс 3 связан с изучением или контролем состава свежеприготовленной бетонной смеси путем размыва ее в ванне 21 с водой. При снятой крышке 25, перекрытом патрубке 24 и работающих вибраторах с антифазно-вращающимися дебалансами в ванну 21, заполненную водой по 3/4 верхней чащи 22, в последнюю засыпают порцию смеси и закрывают крышку 25. Далее снимают крышку и, не выключая вибропривод, осторожно изь1мают одну за другой чаши 22. Каждую чашу при изъятии задерживают вверху, на краю стенки ванны, позволяя стечь остаткам воды в ванну. Содержимое чаши передают на сушку и взвес. Оставшуюся суспензию с частицами менее 0,14-0,25 мм исследуют на содержание цемента, например, электрометрическим спосо0

бом, после чего ее сливают через патрубок 2 также при включенном приводе. Процесс 3 совместим с любым из описанных. Процесс 4 связан с определением коэффициента формы зерен крупного заполнителя с помощью лотка 27.

При включенном приводе и выставленной щели между шибером 32 и днищем 28 в бункер 30 размеренно засыпают по Bccii

р. щирине часть порции узкой фракции заполнителя при снятой плите 38. При этом дс- балансы должны вращаться антифазно, обеспечивая вибротранспортный режим перемещения по днищу вверх. Из массы засыпанных зерен при правильном выборе уг5 ла 3 выделяются и ползут вверх игловатые и лещадные частицы, тогда как округлые зерна блуждают в зоне дншца под бункером. Асимметричная желобчатая форма сечения рифления устойчиво ориентирует игловатые зерна вдоль желобков. Игловатые и лещадные зерна вскоре осыпаются через реп1етку или по ней в соответствующий ящик 14. Ящик снимают и быстро заменяют другим. После этого реверсируют привод и при синфазном врап1ении

5 дебалансов округлые зерна, остав1пиеся на лотке под бункером 30, ссыпаются вниз по днищу в окно короба 4. Снова реверсируют привод и в вибротранспортном режиме выгружают округлые зерна по решетке 11 или под ней в соответствуюц ий ящик 14.

0 Аналогично обрабатывают и последующие части порции, собирая и взве1нивая дефектные и округлые зерна заполнителя, а также проводится исследование заполнителя из разрушенного бетона с использованием процесса 2, если это предусмотрено

5 программой его анализа, например при подозрении на брак именно по. качеству заполнителя.

Формцла изобретения 1. Лабораторный аппарат для исследоQ вания гранулометрии конгломератов и смесей, включающий установленную на упругих опорах несущую раму, связанный с рамой посредством пружин короб с ситом, прикрепленные к борта короба вибраторы с установленными на концах их валов дебалан5 сами и емкости для сбора фракций, отличающийся тем, что, с целью повьппсния качества анализа продуктов разделения за счет снижения засоряемости сита и удобства в обслуживании, сито выполнено в виде установленных друг над другом просеи0 вающих ярусов, а емкости для сбора фракций - в виде съемных эластичных яп1и- ков, которые размещены под просеивающими ярусами и закреплены посредством эксцентриковых осей на раме, причем разгрузочный конец каждого верхнего яруса установлен с возможностью перекрытия по длине размещенного под ним нижнего яруса на ширину соответствуюп1,его эластичного ящика, при этом один из деба.тансов каж5

дого вибратора установлен с возможностью смещения относительно другого деба- ланса на угол 30-60°.

CPU г. 2

2. Аппарат по п. I, отличающийся тем, что эксцентриковые оси установлены с возможностью перемещения относительно рамы.

,77

75

/

Фиг.З

Зи 33 J5- J6

(риг4

фиг.6

Составитель Б. Левчаев

Редактор М. ДылынТехред И. ВересКорректор А. Обр чар

Заказ 2278/8Тираж 538Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрогрохот | 1973 |

|

SU485783A1 |

| Гидрогрохот | 1981 |

|

SU975115A1 |

| ГРОХОТ ИНЕРЦИОННЫЙ С ОДНИМ ВАЛОМ | 2021 |

|

RU2788948C1 |

| Вибрационный грохот | 1986 |

|

SU1366233A1 |

| Гидрогрохот В.Ф.Слесаренко | 1988 |

|

SU1554989A1 |

| Вибрационная промывочная машина | 1975 |

|

SU942795A1 |

| Грохот | 1983 |

|

SU1168301A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2169129C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ И СУХИМ ГРОХОЧЕНИЕМ | 2008 |

|

RU2403979C2 |

| Способ грохочения | 1981 |

|

SU975117A1 |

Изобретение относится к области разделения или сортировки материалов и предназначено преимущественно для использования в строительных лабораториях в целях контроля и изучения состава бетонных смесей их заполнителей. Цель изобретения - повышение качества анализа продуктов разделения за счет снижения засоряемости сита и удобства в обслуживании. С установленной на упругих опорах 1 несущей рамой 2 аппарата посредством пружин 3 связан короб 4 с ситом. К бортам короба 4 прикреплены вибраторы (В) 6 с установленными на концах их валов 8 дебалансами (Д) 7. Сито выполнено в виде установленных друг над другом просеивающих ярусов (ПЯ) 9. Под ПЯ 9 размещены емкости 14 для сбора фракций в виде съемных эластичных ящиков, закрпленных посредством эксцентриковых осей на раме 2. Разгрузочный конец каждого верхнего ПЯ 9 установлен с возможностью перекрытия по длине размещенного под ним нижнего ПЯ 9 на щирину соответствующего эластичного ящика. Один из Д 7 каждого В 6 установлен с возможностью смещения относительно другого Д 7 на угол 30-60°. Эксцентриковые оси установлены с возможностью перемещения относительно рамы 2. В любом режиме короб 4 вибрирует под действием пары В 6. Траектория колебаний зависит от направления Д 7. 1 з.п. ф-лы, 6 ил. (Л J7 OJS 7J ,2 оо Ci О5

| Анализатор проб зернового состава | 1976 |

|

SU691216A2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ грохочения | 1981 |

|

SU975117A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-06-15—Публикация

1984-12-04—Подача