, 11

Изобретение относится к сварке, в частности к способам дуговой сварки, и может быть использовано при сварке стыковых соединений элементов стальных конструкций, эксплуатируемых в условиям низких температур, резкой концентрации напряжений и т,д.

Цель изобретения - повьшгение работоспособности сварного соединения путем увеличения степени предварительного напряжения сварного соединения, и с-нижение остаточных свароч-- ных деформаций.

Осуществляют дуговую сварку стыкового шва КОНСТРУКЦИИ; при этом созда ют предварительно напряженное состояние в конструкции, для чего элементы стыкуют, сжимают по сечению стыка сваривают и освобождают после сварки Сварные швы выполняют электродами, обеспечивающими легирование, упрочнение и повычение предела текучести наплавленного металла при высокой скорости остывания сварных швов, которы выполняют слоями малого сечения и с перерывами горения дуги. Операцию сжатия элементов начинают не сразу с начала сварки, а только после охлаждения наплавленного металла ниже тем пер§туры его рекристаллизации. При этом начальное сжимающее усилие определяют по величине предела текучести при температуре рекристаллизации, затем по мере понижения температуры и повышения предела текучести наплавленного металла сжимающее усилие соответственно увеличивают, таки образом, чтобы создаваемые в сварном соединении напряжения все время находились на уровне предела текучести наплавленного металла.

Пример. Предварительно-напряженные; сварные соединения выполнялись предлагаемгзш способом из листовых полос (толщина 10 мм и ширина 200 мм) малоуглеродистой стали ВСт Зсп с содержанием, %: С О,18; Мп 0,57; 81.0,22; Р 0,04; S 0,06; Сг,, Ni,Cu не более 0,3; As 0,08.

Сварка (соединение встык двухсторонним швом со скосом двух кр омок типа С18) производилась электродами типа 350 с покрытием типа Б марки УОНИ 13/55 по ГОСТу 9467. При этом состав наплавленного металл:а отличался от состава основного металла

5

5

0

5

0

5

0

5

712

более высоким содержанием марганца и кремния.

Сварные швы выполнялись электродами с диаметром 3-4 мм при силе тока I 120-150 А слоями небольшого сечения с перерывами горения дуги, т.е. при достаточно большой скорости остывания направленного металла. Все это обеспечивало повышение предела текучести наплавленного металла до 40- 44 кгс/мм (390-430 Ша) .

Согласно технологии предлагаемого способа после стыковки соединяемых листов они сваривались в свободном состоянии без сжатия.

После завершения формирования сварного шва и охлаждения металла ншке температуры рекристаллизации (примерно 600-650 С) сваренные листы сжимались вначале с усилием Pj 20000 кг, при котором возникающие в металле шва напряжения (3 10 кгс/мм не превосходят пр-ел,ела текучести металла при 600 С ( ( 15 кгс/мм) .

1

Затем, по мере роста предела те-, кучести металла в процессе его охлаждения сжима ющее усилие Р непрерывно повышалось по линейной временной зависимости таким образом, чтобы к моменту полного охлаждения сварного шва оно достигало конечной величины 5 60000 кг, при которой возникающие в металле шва напряжения (без учета термических напряжений и происходящего в металле наклепа) возрастают по крайней мере в 3 раза (б 30 кгс/мм), но остаются ниже предела текучести наплавленного металла при комнатной температуре (б 40 кгс/мм) ,

В этом случае при температуре ниже порога рекристаллизации в направленном металле протекают структурные изменения, связанные с наклепом, в результате чего прочностные свойства металла возрастают, в т.ч. предел текучести, до значений, которые значительно выше тех, что достигаются по известной технолох ии. Это обеспечивает возможность создания в сварном соединении более высоких предва- рительньгх напряжений до 450-500 МПа без появления значительных пластических деформаций и изменения геометрических размеров и формы элементов сварного соединения.

Для получения сравнительных результатов предварительно-напряженные

сварные соединения из той же стали ВСтЗ с теми же размерами выполнялись известным способом.

Сварка в э том случае производилась электродами марки УОНИ-13/45 ти па 342А по ГОСТу 9467, обычно применяемыми для сварки этой стали в производстве стальных конструкций. Поскольку наложение сварных швов производилось непрерывно электродами диаметром 5-6 мм и при силе тока I 250-300 А, т.е. слоями большого сечения, то скорость остывания свар

При этом химсостав и структура на плавленного металла незначительно отличалась от химсостава и структуры основного металла, а его механические свойства соответствовали известным

требованиям существуюш,их норм и стан- О сварного соединения на 16,6% и соЬт30

35

дартов о получении сварных соединении равнопрочных основному металлу. Так, например, величина предела текучести наплавленного металла составляла прит г

.мерно 34-38 кгс/мм, что не позволяло создать в сварных соединениях предварительно-напряженное состояние на уровне выше 370 МПа.

В известном способе предварительные напряжения в наплавленном металле создаются в основном в начальный период - период сварки, при температурах близких к температуре соли- дуса и значительно выше температуры рекристаллизации, когда предел текучести металла очень низок. Поэтому величина сжимающего усилия Р принималась не более 5000 кг.

В результате усадки сварных швов и значительных пластических деформаций металла и соответствующего уменьшения линейных размеров свариваемых деталей сжимающее их усилие в конце сварочного цикла и создаваемые в направленном металле предварительные напряжения оказывались незначительными .

Микроисследования сварных соединений показали, что основной металл имеет мелкозернистую ферритоперлитную О структуру (балл 8 по ГОСТу 5639-65), в зоне термического влияния наблю дается постепенный рост зерна в особенности на участке перегрева, напветственно повысить работоспособность сварных соединений.

Формул 1

изобретения

40

45

Способ дуговой сварки, при котором в процессе охлаждения на свар ной шов воздействуют внешними усилия ми, отличающийся тем, что, с целью повьшения работоспосо.б- ности сварного соединения путем увеличения степени предварительного напряжения сварного соединения, и снижения остаточных сварочных деформаций, на сварной шов воздействуют сжи мающими усилиями, причем начинают сжатие при достижении металлом свар ного шва температуры рекристаллизации, начальную величину сжимающих усилий определяют по величине предел текучести металла при теьшературе рекристаллизации, а затем по мере понижения те шературь сварного шва от температуры рекристаллизации до комнатной температуры сжимающие уси лия увеличивают пропорционально повышению, предела текучести наплавлен ного металла, вызванному снижением его температуры.

2.Способ non.l, отличающийся тем, что сварку вьтолняю электродами, увеличивающими предел текучести металла шва,

3.Способ по пп,1 и 2, о т л и лавленный металл имеет более грубую, - чающийся тем, что сварку чем основной металл, литую феррито-г ведут слоями малого сечения с переперлитную структуру, причем размеры рьшамн горения дуги.

5

fO

)5

зерен-дендритов в образцах, полученных по данному способу, значительно меньше, чем в образцах, полученных по известному способу.

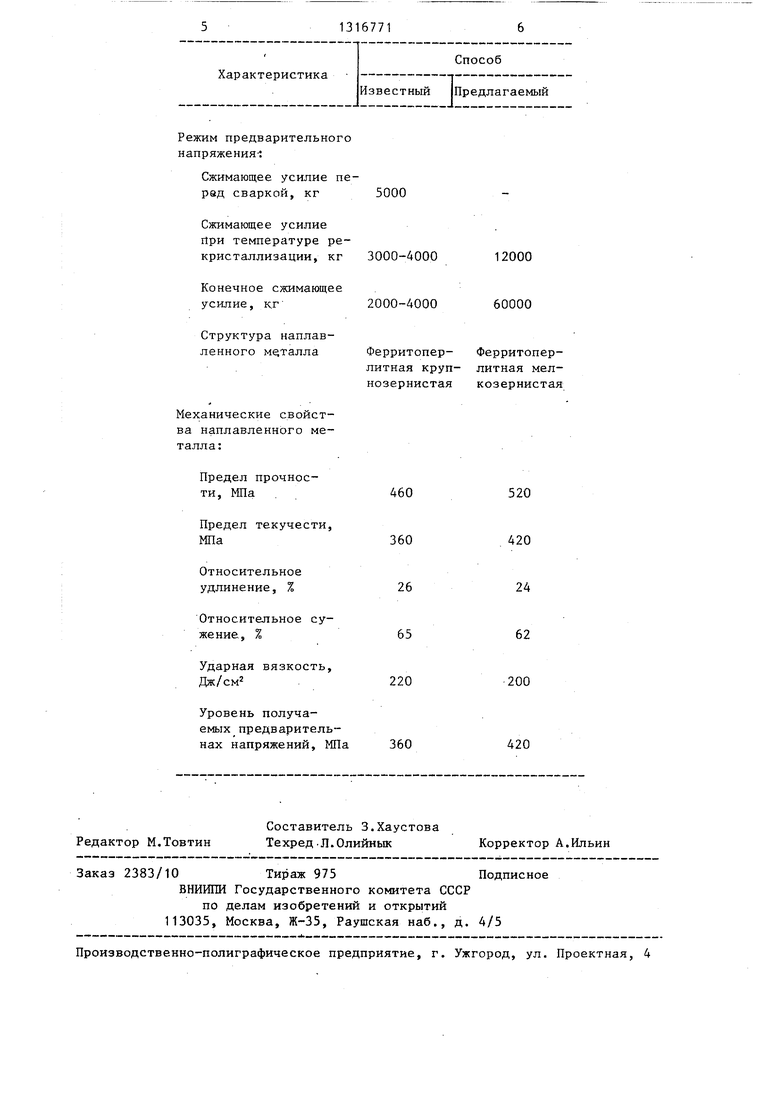

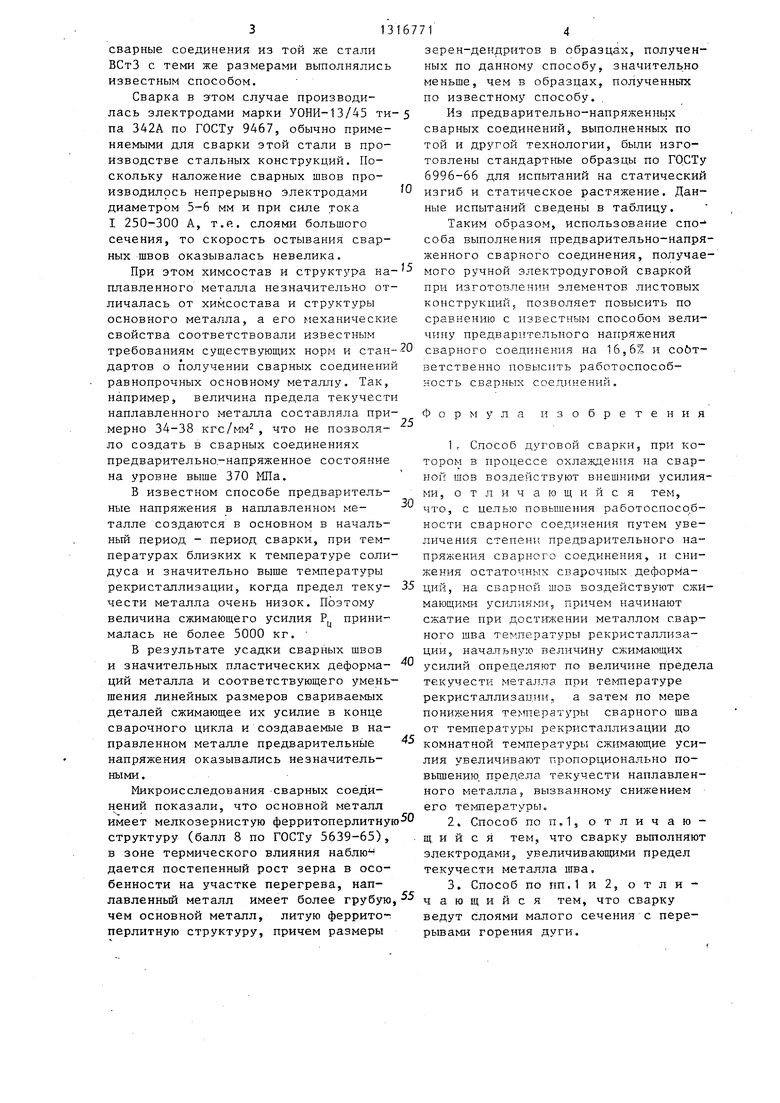

Из предварительно-напряженных сварных соединенийJ выполненных по той и другой технологии, были изготовлены стандартные образцы по ГОСТу 6996-66 для испытаний на статический изгиб и статическое растяжение. Данные испытаний сведены в таблицу.

Таким образом, использование спо- соба выполнения предварительно-напряженного сварного соединения, получаемого ручной электродуговой сваркой при изготовлении элементов листовых конструкций; позволяет повысить по сравнению с известным способом величину предварительного напряжения

ветственно повысить работоспособность сварных соединений.

0

5

г

О

Формул 1

изобретения

0

5

Способ дуговой сварки, при котором в процессе охлаждения на сварной шов воздействуют внешними усилиями, отличающийся тем, что, с целью повьшения работоспосо.б- ности сварного соединения путем увеличения степени предварительного напряжения сварного соединения, и снижения остаточных сварочных деформаций, на сварной шов воздействуют сжимающими усилиями, причем начинают сжатие при достижении металлом сварного шва температуры рекристаллизации, начальную величину сжимающих усилий определяют по величине предела текучести металла при теьшературе рекристаллизации, а затем по мере понижения те шературь сварного шва от температуры рекристаллизации до комнатной температуры сжимающие усилия увеличивают пропорционально повышению, предела текучести наплавленного металла, вызванному снижением его температуры.

2.Способ non.l, отличающийся тем, что сварку вьтолняют электродами, увеличивающими предел текучести металла шва,

3.Способ по пп,1 и 2, о т л и - чающийся тем, что сварку ведут слоями малого сечения с перерьшамн горения дуги.

Режим предварительного напряжения-:

Сжимающее усилие пе- рад сваркой, кг

Сжимающее усилие йри температуре рекристаллизации, кг

Конечное сжимающее усилие, КГ

Структура наплавленного металла

Механические свойства наплавленного металла:

Предел прочносРедактор М.Товтин

Составитель З.Хаустова Техред-Л.Олийнык

Заказ 2383/10 Тираж 975Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

5000

3000-АООО

12000

2000-4000

60000

Ферритопер- литная мелкозернистая

Корректор А.Ильин

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

| Способ дуговой сварки | 1988 |

|

SU1698020A1 |

| СВАРНЫЕ КОНСТРУКЦИИ ИЗ КОРРОЗИОННО-УСТОЙЧИВЫХ СПЛАВОВ В КОНСТРУКЦИЯХ ИЗ УГЛЕРОДИСТОЙ СТАЛИ И ТРУБОПРОВОДАХ, ВЫДЕРЖИВАЮЩИЕ ВЫСОКИЕ ОСЕВЫЕ ПЛАСТИЧЕСКИЕ ДЕФОРМАЦИИ | 2008 |

|

RU2452779C2 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ ЖАРОПРОЧНЫХ СПЛАВОВ | 2013 |

|

RU2679503C2 |

| Способ дуговой однопроходной сварки стыковых тонколистовых соединений | 1986 |

|

SU1412900A1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ | 1988 |

|

RU1533154C |

| ПЛАСТИЧНЫЙ БОРСОДЕРЖАЩИЙ СВАРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2014 |

|

RU2666822C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

Изобретение относится к,области сварки, в частности к способам дуговой сварки, и может найти применение в различных отраслях машиностроения. Целью изобретения является повьшение работоспособности сварного соединения, для чего сварку выполняют в условиях предварительно-напряженного сварного соединения. В процессе создания предварительного напряжения (ПН) сварные швы выполняют электродами, обеспечивающими повышение предела текучести (ПТ) наплавленного металла, формируют сварные швы слоями малого сечения и с перерывами горения дуги, что дополнительно повышает ПТ за счет увеличения скорости остывания наплавленного металла. Кроме того, операцию сжатия свариваемых элементов начинают с момента охлаждения наплавленного металла ниже температуры его рекристаллизации, причем величину начального сжимающего усилия определяют по величине ПТ при температуре рекристаллизации, а затем сжимающее усилие увеличивают по мере понижения температуры наплавленного металла и повьшзения ПТ, таким образом, чтобы величина создаваемого ПН в сварном соединении достигала ПТ стали при каждой заданной температуре. Способ позволяет на 20- 25% повысить уровень ПН (до 400- 500 МПа) и одновременно повысить ПТ на 16-20%, благодаря тому, что сжатие свариваемых элементов производится при температурах ниже температуры рекристаллизации, поскольку существенно снижается величина пластических деформаций в процессе создания ПН. Все это повьш ает работоспособность сварного соединения. 2 з.п. ф-лы, 1 табл. S СО 05

| Технология электрической сварки металлов и сплавов плавлением | |||

| Под ред | |||

| Б.Е.Патона | |||

| М.: Машиностроение, 1974, с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

| Патент США № 4202484, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВЫХ КОМПАУНДОВ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 0 |

|

SU380671A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-15—Публикация

1985-11-19—Подача