Изобретение относится к сварке и может быть использовано в различных отраслях машиностроения при изготовлении толстолистовых конструкций, в частности станин прессов.

Целью изобретения является повышение долговечности станины кривошипного пресса при вварке втулок в стойки путем создания предварительных напряжений сжатия в кольцевых швах.

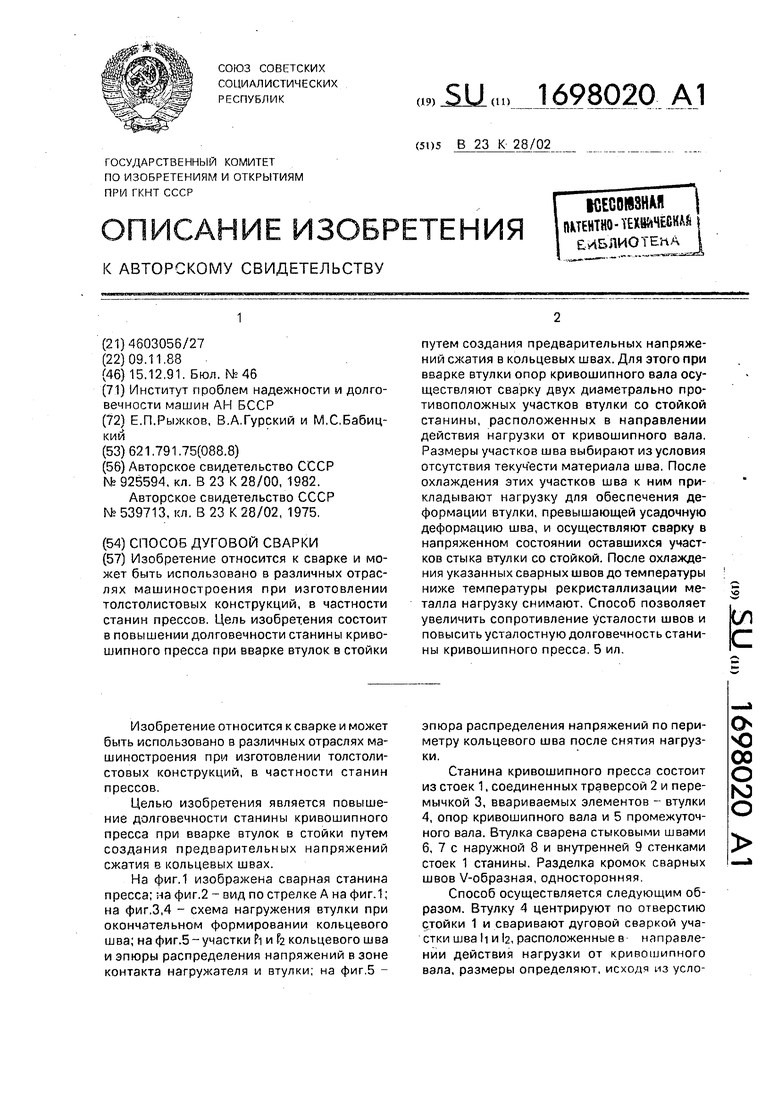

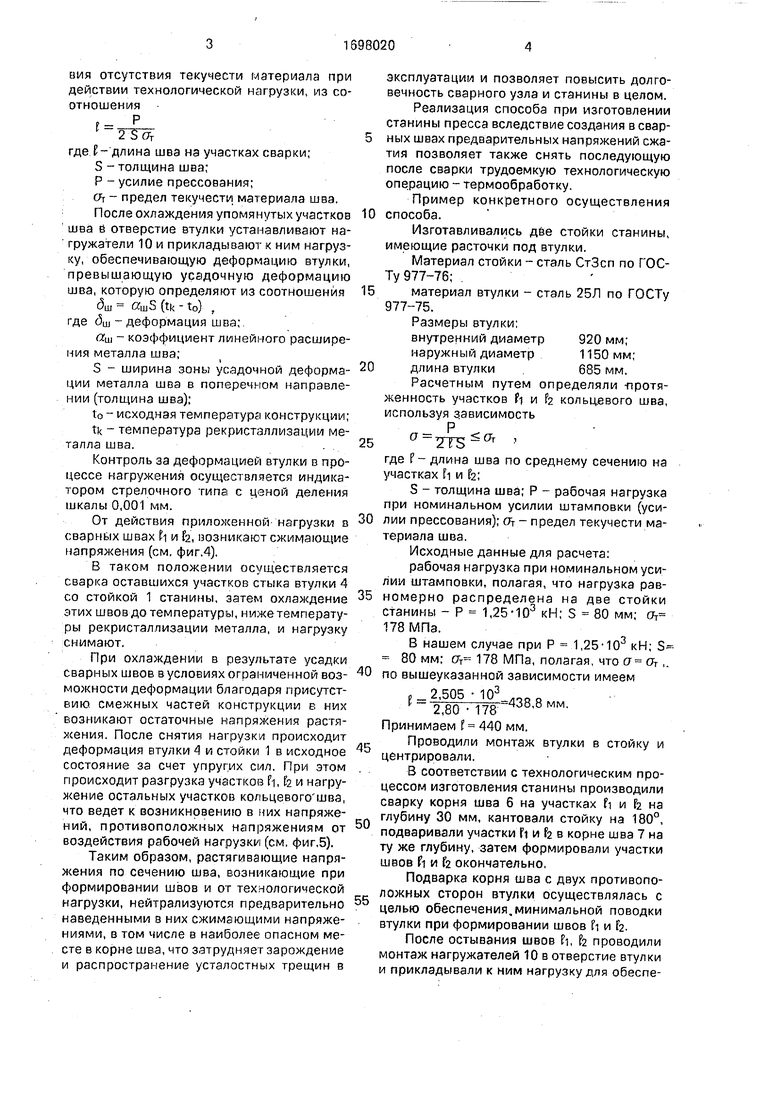

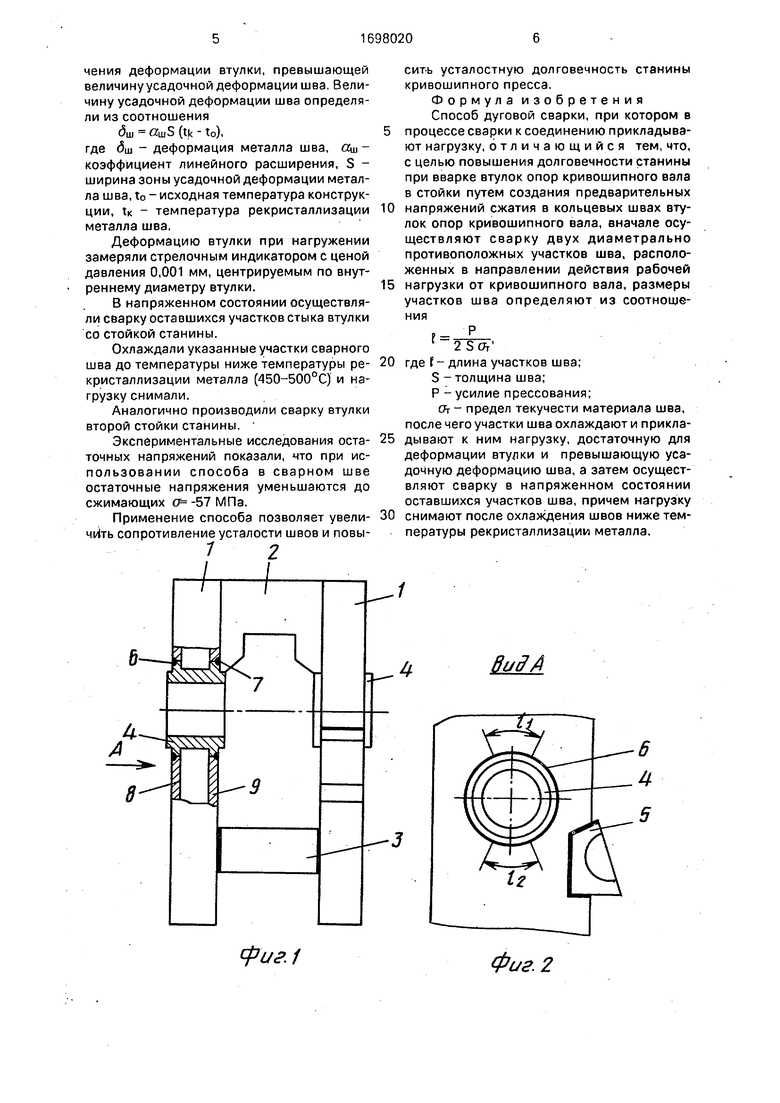

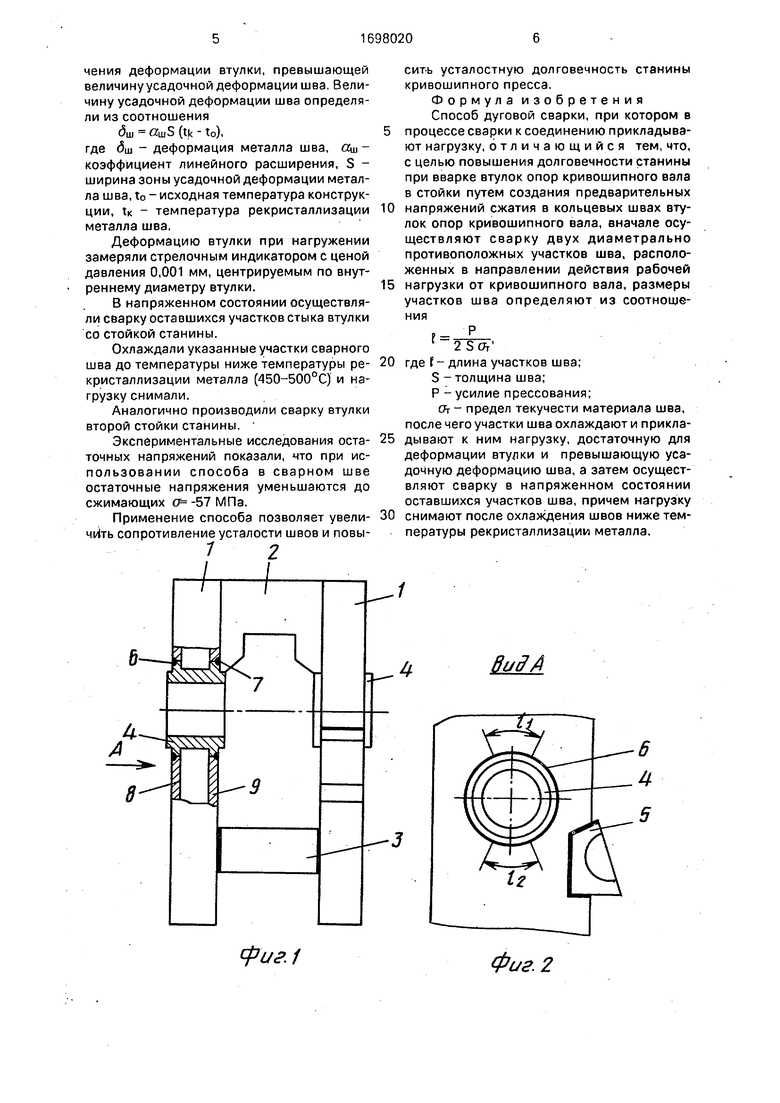

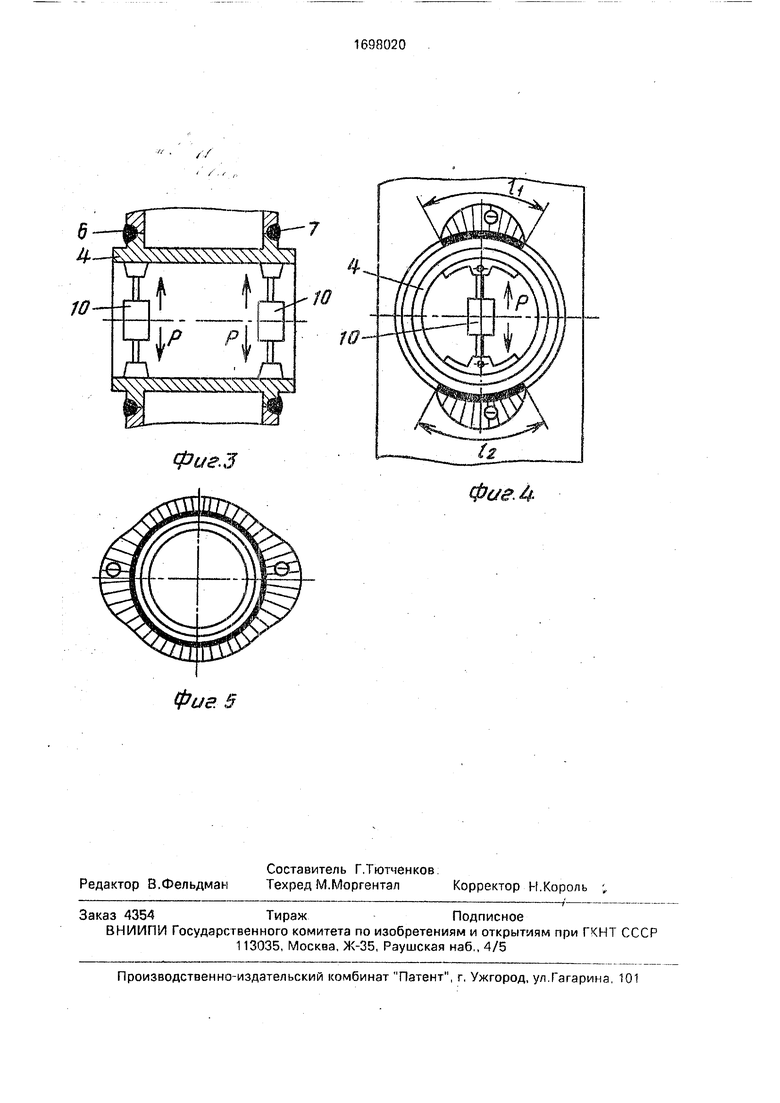

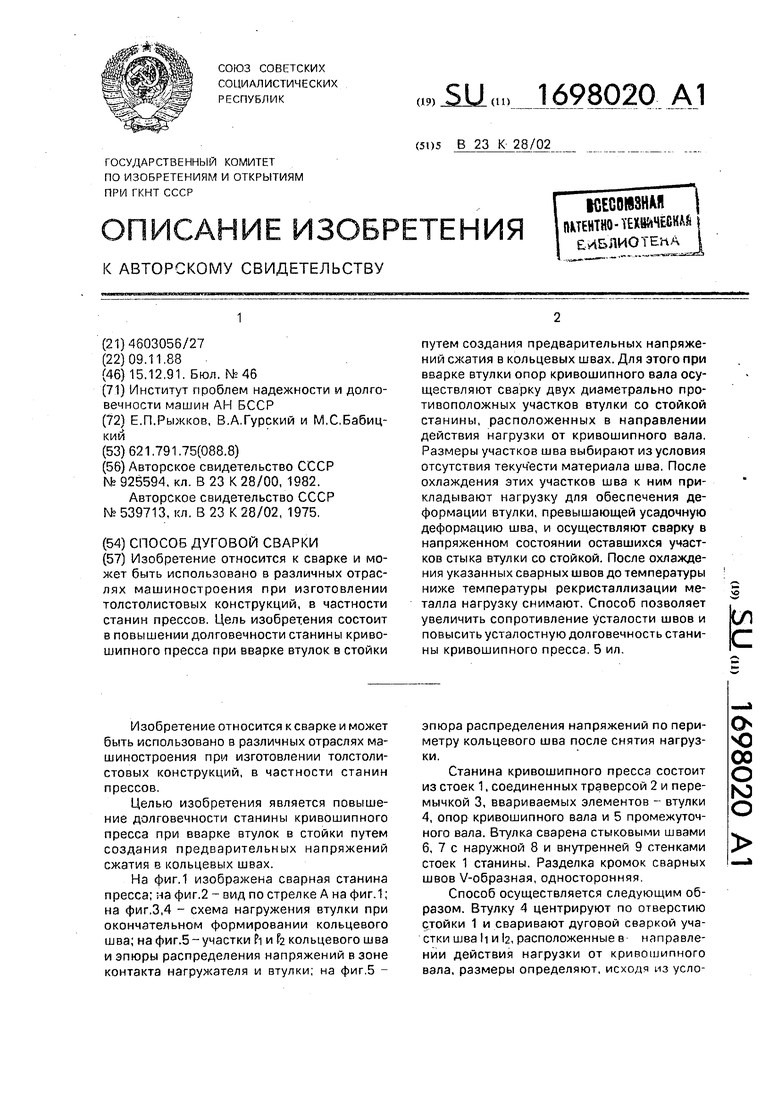

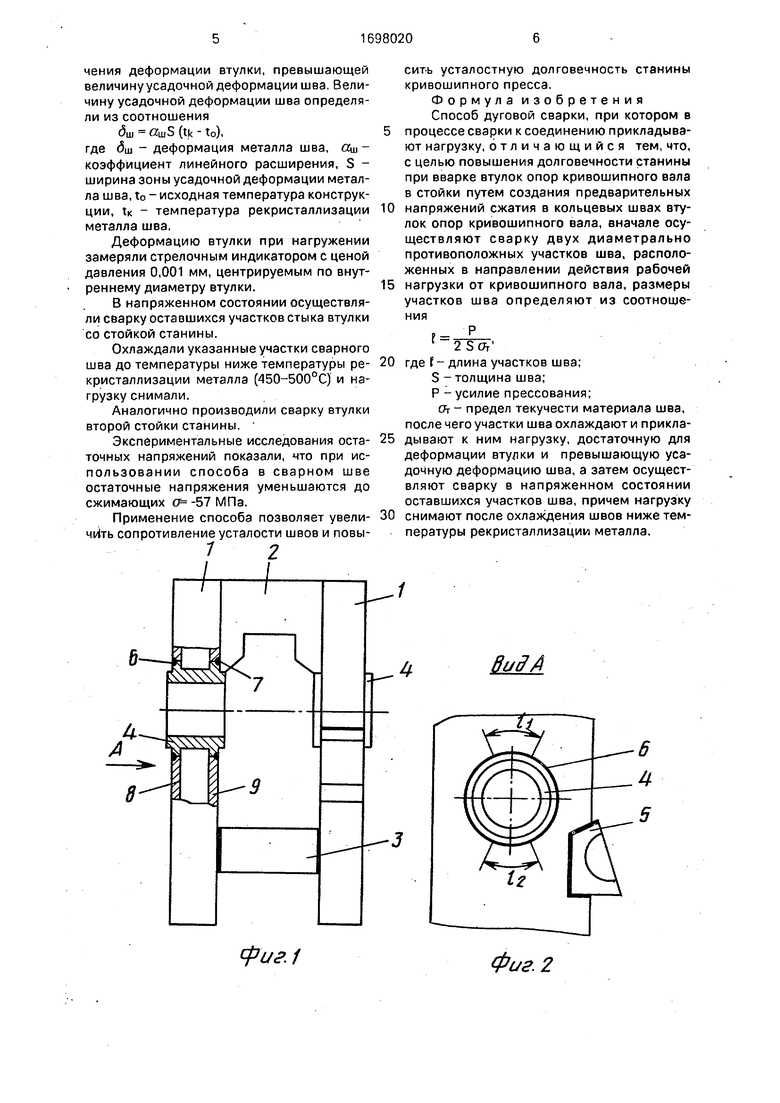

На фиг.1 изображена сварная станина пресса; на фиг.2 - вид по стрелке А на фиг. 1 ; на фиг.3,4 - схема нагружения втулки при окончательном формировании кольцевого шва; на фиг.5-участки Рч и k кольцевого шва и эпюры распределения напряжений в зоне контакта нагружателя и втулки; на фиг.5 эпюра распределения напряжений по периметру кольцевого шва после снятия нагрузки.

Станина кривошипного пресса состоит из стоек 1, соединенных траверсой 2 и перемычкой 3, ввариваемых элементов - втулки 4, опор кривошипного вала и 5 промежуточного вала. Втулка сварена стыковыми швами 6, 7 с наружной 8 и внутренней 9 стенками стоек 1 станины. Разделка кромок сварных швов V-образная, односторонняя.

Способ осуществляется следующим образом. Втулку 4 центрируют по отверстию стойки 1 и сваривают дуговой сваркой участки шва И и 2, расположенные в направлении действия нагрузки от кривошипного вала, размеры определяют, исходя из уелоО

о

00

о

ю о

f

вия отсутствия текучести материала при действии технологической нагрузки, из соотношения Р

S0V где t- длина шва на участках сварки;

S - толщина шва;

Р - усилие прессования;

7г - предел текучести материала шва.

После охлаждения упомянутых участков шва 6 отверстие втулки устанавливают на- гружатели 10 и прикладывают к ним нагрузку, обеспечивающую деформацию втулки, превышающую усадочную деформацию шва, которую определяют из соотношения

дш «шЗ (tk - to) , где 5Ш - деформация шва;

С(щ - коэффициент линейного расширения металла шва;

S - ширина зоны усадочной деформации металла шва в поперечном направлении (толщина шва);

t0- исходная температура конструкции;

tk - температура рекристаллизации металла шва.

Контроль за деформацией втулки в процессе нагружения осуществляется индикатором стрелочного типа с ценой деления шкалы 0,001 мм.

От действия приложенной нагрузки в сварных швах и и h, возникают сжимающие напряжения (см, фиг.4).

В таком положении осуществляется сварка оставшихся участков стыка втулки 4 со стойкой 1 станины, затем охлаждение этих швов до температуры, ниже температуры рекристаллизации металла, и нагрузку снимают,

При охлаждении в результате усадки сварных швов в условиях ограниченной возможности деформации благодаря присутствию смежных частей конструкции в них возникают остаточные напряжения растяжения. После снятия нагрузки происходит деформация втулки 4 и стойки 1 в исходное состояние за счет упругих сил. При этом происходит разгрузка участков i, h и нагру- жение остальных участков кольцевого шва, что ведет к возникновению в них напряжений, противоположных напряжениям от воздействия рабочей нагрузки (см. фиг.5).

Таким образом, растягивающие напряжения по сечению шва, возникающие при формировании швов и от технологической нагрузки, нейтрализуются предварительно наведенными в них сжимающими напряжениями, в том числе в наиболее опасном месте в корне шва, что затрудняет зарождение и распространение усталостных трещин в

0

5

0

5

0

5

0

эксплуатации и позволяет повысить долговечность сварного узла и станины в целом.

Реализация способа при изготовлении станины пресса вследствие создания в сварных швах предварительных напряжений сжатия позволяет также снять последующую после сварки трудоемкую технологическую операцию - термообработку.

Пример конкретного осуществления способа.

Изготавливались две стойки станины, имеющие расточки под втулки.

Материал стойки - сталь СтЗсп по ГОСТу 977-76;

материал втулки - сталь 25Л по ГОСТу 977-75.

Размеры втулки:

внутренний диаметр 920 мм;

наружный диаметр1150 мм;

длина втулки685 мм.

Расчетным путем определяли протяженность участков Pi и h кольцевого шва, используя зависимость Р

где - длина шва по среднему сечению на участках и и fe;

S - толщина шва; Р - рабочая нагрузка при номинальном усилии штамповки (усилии прессования); ov - предел текучести материала шва.

Исходные данные для расчета:

рабочая нагрузка при номинальном усилии штамповки, полагая, что нагрузка равномерно распределена на две стойки станины - Р 1,25-103 кН; S 80 мм; ат 178 МПа.

В нашем случае при Р 1,25-Ю3 кН; S 80 мм; ат 178 МПа, полагая, что сг ov ,. по вышеуказанной зависимости имеем

5

0

5

Р

2,505 101

,8 мм.

2,80 178 Принимаем f 440 мм.

Проводили монтаж втулки в стойку и центрировали.

В соответствии с технологическим процессом изготовления станины производили сварку корня шва 6 на участках fi и fe на глубину 30 мм, кантовали стойку на 180°, подваривали участки fi и fa в корне шва 7 на ту же глубину, затем формировали участки швов fi и fe окончательно,

Подварка корня шва с двух противоположных сторон втулки осуществлялась с целью обеспечения, минимальной поводки втулки при формировании швов fi и fe.

После остывания швов ft, fc проводили монтаж нагружателей 10 в отверстие втулки и прикладывали к ним нагрузку для обеспечения деформации втулки, превышающей величину усадочной деформации шва Величину усадочной деформации шва определяли из соотношения

дш Ош5 (tk - to),

где 5Ш - деформация металла шва, Ош - коэффициент линейного расширения, S - ширина зоны усадочной деформации металла шва, to - исходная температура конструкции, tK - температура рекристаллизации металла шва.

Деформацию втулки при нагружении замеряли стрелочным индикатором с ценой давления 0,001 мм, центрируемым по внутреннему диаметру втулки.

В напряженном состоянии осуществляли сварку оставшихся участков стыка втулки со стойкой станины.

Охлаждали указанные участки сварного шва до температуры ниже температуры рекристаллизации металла (450-500°С) и нагрузку снимали.

Аналогично производили сварку втулки второй стойки станины.

Экспериментальные исследования остаточных напряжений показали, что при использовании способа в сварном шве остаточные напряжения уменьшаются до сжимающих т -57МПа.

Применение способа позволяет увеличить сопротивление усталости швов и повы7 2

сит-ь усталостную долговечность станины кривошипного пресса.

Формула изобретения Способ дуговой сварки, при котором в

процессе сварки к соединению прикладывают нагрузку, отличающийся тем, что, с целью повышения долговечности станины при вварке втулок опор кривошипного вала в стойки путем создания предварительных

напряжений сжатия в кольцевых швах втулок опор кривошипного вала, вначале осуществляют сварку двух диаметрально противоположных участков шва, расположенных в направлении действия рабочей

нагрузки от кривошипного вала, размеры участков шва определяют из соотношения

Р- Р Г-2Тог

где I- длина участков шва, S - толщина шва; Р - усилие прессования; От- предел текучести материала шва, после чего участки шва охлаждают и прикла- дывают к ним нагрузку, достаточную для деформации втулки и превышающую усадочную деформацию шва, а затем осуществляют сварку в напряженном состоянии оставшихся участков шва, причем нагрузку снимают после охлаждения швов ниже температуры рекристаллизации металла.

/

Buff A

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вварки элемента в конструкцию | 1980 |

|

SU925594A1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2296657C2 |

| Способ ремонта толстостенных конструкций с трещиной | 1982 |

|

SU1077160A1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2279955C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2300451C2 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1990 |

|

SU1771161A1 |

| СПОСОБ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ НА ТРУБАХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2004 |

|

RU2277667C1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В КОЛЬЦЕВЫХ СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ ПРИ СВАРКЕ ПОД ФЛЮСОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2477202C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2293639C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2285595C1 |

Изобретение относится к сварке и может быть использовано в различных отраслях машиностроения при изготовлении толстолистовых конструкций, в частности станин прессов. Цель изобретения состоит в повышении долговечности станины кривошипного пресса при вварке втулок в стойки путем создания предварительных напряжений сжатия в кольцевых швах. Для этого при вварке втулки опор кривошипного вала осуществляют сварку двух диаметрально противоположных участков втулки со стойкой станины, расположенных в направлении действия нагрузки от кривошипного вала. Размеры участков шва выбирают из условия отсутствия текуч ести материала шва. После охлаждения этих участков шва к ним прикладывают нагрузку для обеспечения деформации втулки, превышающей усадочную деформацию шва, и осуществляют сварку в напряженном состоянии оставшихся участков стыка втулки со стойкой. После охлаждения указанных сварных швов до температуры ниже температуры рекристаллизации металла нагрузку снимают. Способ позволяет увеличить сопротивление усталости швов и повысить усталостную долговечность станины кривошипного пресса. 5 ил. (л С

фиг.1

Фиг. 2

Фиг 5

| Способ вварки элемента в конструкцию | 1980 |

|

SU925594A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ уменьшения остаточных деформаций и напряжений при сварке | 1975 |

|

SU539713A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-15—Публикация

1988-11-09—Подача