Область техники, к которой относится изобретение

Настоящее изобретение относится к способам соединения двух металлических деталей, более конкретно, к использованию аустенитных наплавленных материалов для соединения двух ферритных материалов, которые могут применяться в производстве или транспортировке текучих сред, таких как углеводороды, или в других применениях с учетом деформации.

Уровень техники

Типично расходуемые материалы из нелегированной и низколегированной углеродистой стали обеспечивают сварные швы, в которых доминируют ферритные микроструктуры. Обычные микроструктурные компоненты в этих ферритных наплавленных металлах включают феррит, перлит, бейнит, мартенсит или производные или смеси этих компонентов. Эти ферритные сварные швы обычно имеют ограничения по вязкости и сопротивлению разрыву, особенно при низких температурах. Эти ограничения сужают границы деформации, которая может допускаться при расчете конструкций, и ограничивают допустимые размеры дефектов сварного шва. Ограниченная способность типичных ферритных сварных швов к деформации без разрушения также увеличивает время/усилия, требующиеся для проведения проверки швов на соответствие техническим условиям, контроля и технологической сварки.

Расчет стальных конструкций, таких как трубопроводы, вытесняется от обычного моделирования с учетом напряжений, когда материалы остаются по большей части упругими, в сторону моделирования с учетом деформации, когда материалы предназначены действовать пластично. Пластические деформации в трубопроводах могут иметь место в таких случаях как свертывание трубопроводов, сейсмическая активность, климатические циклы замерзания и оттаивания, таяние почвы, тепловые циклы и в других условиях нагрузки. Эти условия окружающей среды и рабочие условия могут создавать непомерные нагрузки на трубопровод, и инженер-конструктор несет ответственность за обеспечение требуемой способности материалов трубопровода к деформации без разрушения на основании исследования этих нагрузок. Таким образом, модели с учетом деформации должны использовать материалы, обладающие упругими свойствами, в частности, в сварных швах, чтобы избежать разрушения конструкции.

Обычное моделирование с учетом напряжений обычно ограничивает нагрузку некоторой доли от предела текучести материала, тем самым избегая пластическую деформацию. Обычные доли варьируются от примерно 0,3 до примерно 0,8. Напротив, при моделировании с учетом деформаций измеряют приложенные нагрузки в терминах приложенных деформаций, и предельные нагрузки выражаются через предельные деформации, что позволяет иметь некоторую степень пластической деформации. Типичные значения деформации для моделей с учетом деформаций обычно определяются как полная пластическая деформация более 0,5%. Полная пластическая деформация определяется как деформация, измеренная по длине основного материала (и охватывающая с двух сторон рассматриваемый сварной шов или швы), которая достаточно большая, чтобы избежать определенных проблем с деформацией в непосредственной близости от сварных швов, несущих рабочую нагрузку. Например, в случае нефте- или газопроводов полная пластическая деформация для целей моделей с учетом деформаций могла бы относиться к части трубопровода, которая имеет длину порядка двух диаметров трубы, хотя для определения полной пластической деформации могли бы применяться и другие сходные определения.

На практике измерение несущей способности сталей и сварных швов, в том числе в случаях, когда имеются дефекты, может быть проведено с применением испытания на растяжение на широкой пластине - способ, предложенный в середине 19-го века A.A. Wells, который много лет работал в Институте сварки в Кембридже, Англия. Испытание на широкой пластине широко применялось для оценки сопротивления разрушению сталей и сварных швов для использования в модели с учетом деформаций. Первоначально это испытание было разработано для плоских пластин из конструкционной стали, но к 1990-ым был разработан вариант этого испытания для изогнутых деталей, таких как образцы, вырезанные из стальных труб большого диаметра. Этот вариант испытания обычно называется испытанием с гнутой широкой пластиной (CWPT). Что касается моделей с учетом деформации, практическое измерение деформируемости материала трубы или кольцевого сварного шва в трубе часто производится с применением CWPT. Это испытание может использоваться как показатель способности к полной пластической деформации.

Как показано на фиг.1, CWPT-образец 12 может быть вырезан из кольцевого сварного шва 10 трубы. Обычно на станке производят разрывающий поверхность дефект, такой как надрез 14, в наплавленном материале или в зоне термического воздействия. Эти дефекты часто обозначают по их размеру (например, их глубине и ширине, например 3×50 мм или 3×50 мм соответственно). Иногда для экспериментатора полезна полная площадь дефекта. Например, если дефект имеет размер 3×50 мм, площадь дефекта составляет примерно 150 мм2. Представляют интерес площади дефектов, редко превышающие 1000 мм2. В данном примере CWPT-образец 12 имеет длину 15 сварного шва 300 мм в секции 14 уменьшенного сечения, тогда как длина этой секции 16 уменьшенного сечения составляет 550 мм. Ширина растянутых концов 17, известная так же как зона бурта, составляет 450 мм, а полная длина 18 равна 900 мм. CWPT-образец 12 обычно снабжают датчиками с измерительным преобразователем линейных перемещений (LVDT) в различных местах 19 по обеим сторонам дефекта, чтобы измерить удлинение CWPT-образца 12 при растягивании в направлениях, показанных стрелками 26. Может также применяться другая аппаратура, такая как тензодатчики или другие точки соединения для LVDT-измерителей.

Как показано на фиг.2, когда CWPT-образец 12 нагружается до разрушения при растяжении, результат испытания представлен графиком 20 растягивающей нагрузки по оси y 22 от деформации по оси x 24, причем деформация измеряется по данным от LVDT. Могут также графически представляться другие варианты выходных данных, например, напряжение от деформации. Характеристическая кривая 23 на графике 20 похожа на кривую зависимости деформации от напряжения при стандартном испытании на растяжение для конструкционной стали. Характеристическая кривая 23 содержит начальный линейный участок 26, который идет до предела упругости 27, которому обычно соответствует деформация примерно 0,5%, с последующим нелинейным участком 28, который описывает пластическую деформируемость CWPT-образца 12. Деформация, достигаемая в точке максимальной нагрузки 29, часто используется как показатель деформируемости (например, полная пластическая деформация). Для марганцевоуглеродистых трубных сталей большого диаметра типичная деформируемость, измеренная по CWPT, может варьироваться в диапазоне от значений, несколько меньших деформации на пределе текучести (от примерно 0,3 до примерно 0,5%), и до деформации примерно 8% или в некоторых случаях до 10%, в редких случаях до деформации примерно 15% или 20%. Деформируемость зависит от качества стали и/или кольцевого сварного шва и от размера дефекта.

Подробности некоторых методов CWPT-испытаний приведены в следующих статьях: R.M. Denys, "Wide-Plate Testing of Weldments: Part 1 - Wide Plate Testing in Perspective," Fatigue and Fracture Testing of Weldments, ASTM STP 1058, H.I. McHenry, J.M. Potter, Eds., ASTM Philadelphia, 1990, pp. 160-174; R.M. Denys, "Wide-Plate Testing of Weldments: Part 2 - Wide Plate Evaluation of Notch Toughness," Fatigue and Fracture Testing of Weldments, ASTM STP 1058, H.I. McHenry, J.M. Potter, Eds., ASTM Philadelphia, 1990, pp. 175-203; R.M. Denys, "Wide-Plate Testing of Weldments: Part 3 - Heat Affected Zone Wide Plate Studies," Fatigue and Fracture Testing of Weldments, ASTM STP 1058, H.I. McHenry, J.M. Potter, Eds., ASTM Philadelphia, 1990, pp. 204-228; и M.W. Hukle, A.M. Horn, D.S. Hoyt, J.B. LeBleu, "Girth Weld Qualification for High Strain Pipeline Applications", Proc. of the 24th Int. Conf. on Offshore Mechanics and Arctic Eng. (OMAE 2005), June 12-17, Halkidiki, Greece.

Чтобы использовать модели с учетом деформаций и преимущества, которые предлагает моделирование с учетом деформаций, используются всесторонние испытания материалов для установления граничных условий надежной работы и целостности конструкции. Было экспериментально установлено, что для обычной модели с учетом деформаций сварных компонентов из ферритной стали основными свойствами, которые определяют рабочие характеристики, наряду с другими механическими свойствами трубы и наплавленного материала, являются процентное превышение предела текучести металла сварного шва предела текучести трубы. Свойства трубы и наплавленного металла включают отношение предела текучести к пределу прочности на разрыв (YR), равномерное удлинение (удлинение в момент максимальной нагрузки), вязкость и сопротивление разрыву. Низкое YR, высокое равномерное удлинение и хорошие вязкость и сопротивление разрыву являются желательными свойствами для прочных моделей с учетом деформаций.

К сожалению, присадочные ферритные наплавленные металлы имеют ограниченное сопротивление разрыву, вязкость разрушения и способность к деформационному упрочнению. Когда эти расходуемые материалы используются в моделях с учетом деформаций, допустимые размеры дефектов шва и границы проплавления существенно ограничиваются этими свойствами. Кроме того, использование для сварных швов ферритных присадочных материалов влечет сложные испытания и анализ сварных швов вместе с точным контролем параметров сварки, чтобы обеспечить надлежащие характеристики сварного шва.

Таким образом, существует необходимость в способах соединения ферритных конструкционных сталей, которые обеспечивают сварные швы, способные воспринять существенные пластические деформации, допускают повышенные допустимые дефекты сварного шва и упрощают испытание и оценку качества сварного шва.

Раскрытие изобретения

Настоящее изобретение предлагает метод получения гибких сварных соединений между компонентами из ферритных конструкционных сталей, причем сварное изделие выгодно для моделирования с учетом деформаций. Моделирование с учетом деформаций относится к проектированию элементов конструкции, которые при работе способны воспринимать расчетные полные пластические деформации. Наплавленные металлы, обеспечиваемые настоящим изобретением, превосходят обычные ферритные сварные швы для моделей с учетом деформаций. Они способны выдерживать высокие напряжения, могут допускать более значительные дефекты шва без ремонта и могут упростить режим испытания и оценки качества швов для обычных строительных проектов. Сварные швы, обеспечиваемые настоящим изобретением, уникальны для применений с учетом деформаций тем, что они получаются при использовании расходуемых материалов, которые по микроструктуре являются номинально аустенитными. Для обозначения этой группы расходуемых материалов для сварки в настоящем изобретении используется термин «расходуемые материалы из коррозионно-устойчивых сплавов» (CRA). Эта группа включает в себя, не ограничивая, сплавы на основе никеля, нержавеющие стали и двухфазные нержавеющие стали или подобное. Примеры таких расходуемых материалов включают, не ограничиваясь, стандартизованные Американским обществом специалистов по сварке (AWS) материалы ENiCrMo-4, ENiCrMo-6, ENiCrMo-14, ENiMo-3, E310, E308, E316, E2209 и E2553, их производные и сплавы.

В одном или более вариантах осуществления изобретения любые из типичных труб, отвечающих стандартам API (Американского нефтяного института) на трубы 5L (таким как X52-X80 или X100, или X120), могут свариваться расходуемыми материалами из CRA. Полученный кольцевой сварной шов способен выдерживать полные пластические деформации более 0,5%, предпочтительно более 1%, более предпочтительно более 1,5% или еще более предпочтительно более 2%. Для ответственных применений могут применяться расходуемые материалы из CRA, чтобы достичь полных пластических деформаций более 4%. Полная пластическая деформация, которую может выдержать трубопровод и которую можно назвать как полная деформируемость без разрушения, ограничена свойствами кольцевых сварных швов и трубопроводной стали. Например, в случае трубопровода, содержащего трубы из марганцево-углеродистой стали большого диаметра, соединенные кольцевыми сварными швами, типичные полные деформируемости могут лежать в диапазоне от значений ниже остаточной пластической деформации (примерно 0,3%-0,5%) и до деформации примерно 8%, или в некоторых случаях до 10%, или до примерно 15%, или до деформации 20%, которая представляет собой реальный верхний предел полной деформируемости для стальных трубопроводов. Полная деформируемость для кольцевых сварных швов и соединяемых материалов может быть определена из экспериментальных данных или оценена из опыта. Далее, комбинация ферритных деталей из конструкционной стали и расходуемых материалов из CRA обеспечивают сварной шов, который достигает свойств упругой деформации, обладая отличной комбинацией механических свойств. Эти свойства включают низкое отношение предела текучести к пределу прочности на разрыв, высокое равномерное удлинение и хорошие вязкость и сопротивление разрыву. Комбинация этих свойств позволяет сварным швам достигать высоких пластических деформаций, даже когда эти швы могут при некоторых обстоятельствах давать пределы текучести ниже пределов текучести основного металла на 10%, или возможно на 20%, или в некоторых случаях даже до 30%. Эти швы идеально подходят для создания кольцевых сварных швов, используемых при строительстве нефте- и газопроводов большого диаметра, когда желательно моделирование с учетом деформаций.

Для применения комбинации ферритных основных металлов, свариваемых с использованием расходуемых материалов из CRA, может использоваться любой из множества общепринятых способов сварки, причем конструкция вводится в эксплуатацию как модели с учетом деформаций. Подходящие способы сварки для соединения основных металлов включают, но не ограничиваясь, дуговую сварку металлическим покрытым электродом (SMAW), дуговую сварку металлическим электродом в газовой среде (GMAW) или сварку металлическим электродом в среде инертного газа (MIG), дуговую сварку вольфрамовым электродом в защитном газе (GTAW) или сварку вольфрамовым электродом в среде инертного газа (TIG), дуговую сварку порошковой проволокой (FCAW), дуговую сварку под флюсом (SAW), двойную дуговую сварку под флюсом (DSAW), импульсно-дуговую сварку металлическим электродом в газовой среде (PGMAW), импульсно-дуговую сварку вольфрамовым электродом в защитном газе (PGTAW), лазерную сварку, электронно-лучевую сварку и т.д., или их комбинации.

В другом варианте осуществления соединяли две части трубы из сплава API 5L марки X70, размерами: внешний диаметр 24 дюйма (дм) и толщина стенок 12,5 миллиметров (мм), используя в качестве наплавленного металла ENiCrMo-6. Швы получали, используя комбинацию процессов сварки GTAW и SMAW. Кольцевые сварные швы испытывали, используя CWPT-испытание с надрезами 3×50 мм и 4×50 мм, находящимися либо в наплавленном металле, либо в зоне термического воздействия. Результаты испытаний демонстрируют, что сварной шов способен выдерживать полные пластические деформации более 0,5%, предпочтительно 1%, более предпочтительно 1,5% или даже более предпочтительно 2%. Для некоторых ответственных применений могут использоваться расходуемые материалы из CRA, чтобы выдержать деформацию более 4%. Опять же, полная пластическая деформация для кольцевого сварного шва и соединяемых материалов может ограничиваться максимальной полной деформируемостью или другими определенными пределами деформации, которые могут быть определены из экспериментальных данных или личного опыта.

Краткое описание чертежей

Фиг.1 - типичный образец для CWPT-испытания, взятый с кольцевого сварного шва трубы.

Фиг.2 - типичный график растягивающей нагрузки от деформации, приложенной к CWPT-образцу.

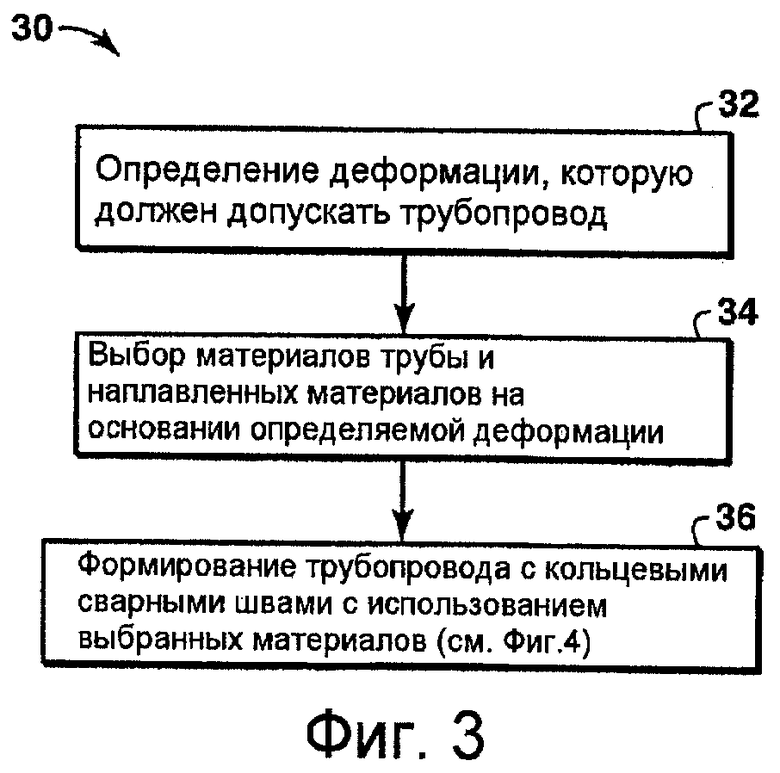

Фиг.3 - типичная блок-схема, соответствующая сварке и использованию двух металлических деталей, соединенных в соответствии с одним вариантом осуществления настоящего изобретения.

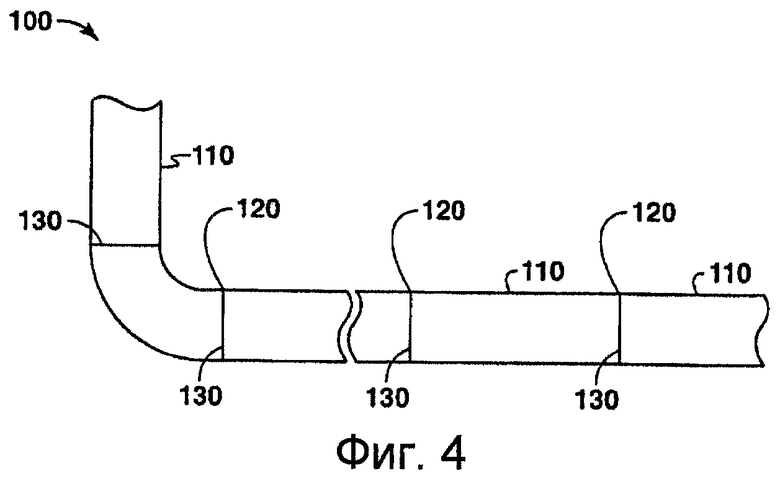

Фиг.4 - вид системы транспортировки текучей среды в соответствии с одним вариантом осуществления настоящего изобретения.

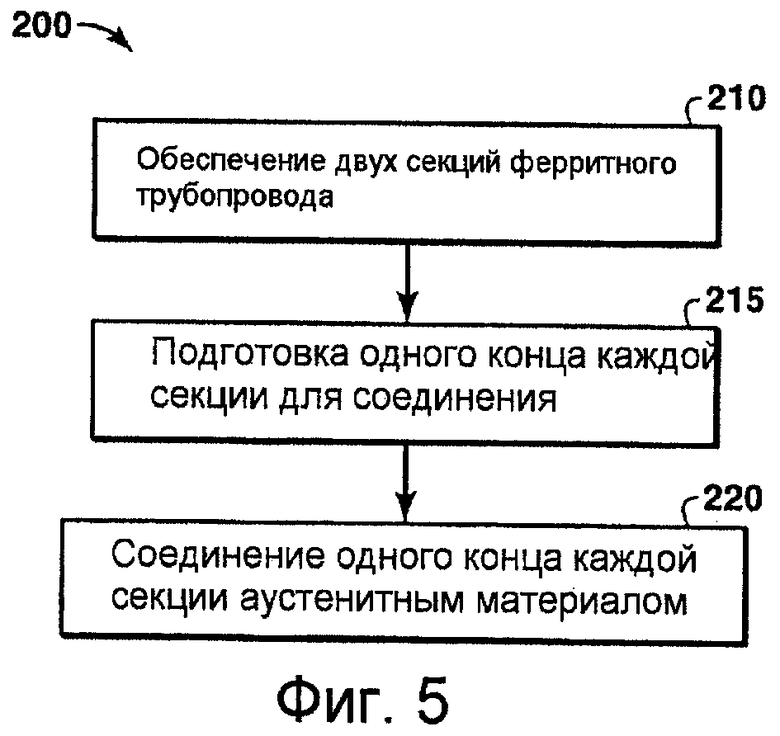

Фиг.5 - схема, описывающая способ соединения в соответствии с одним вариантом осуществления настоящего изобретения.

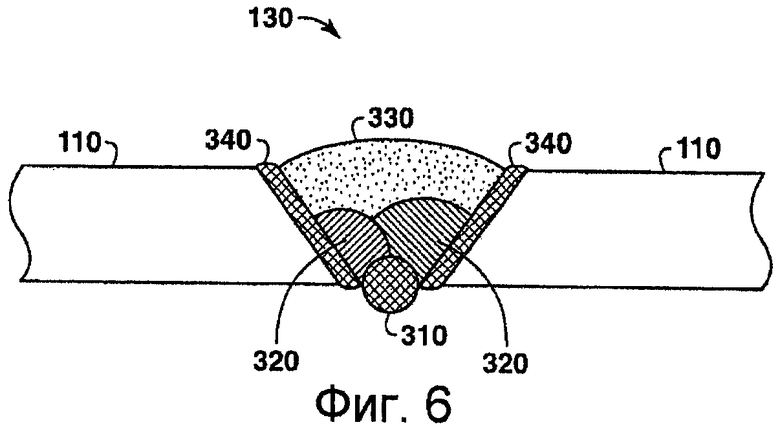

Фиг.6 - разрез кольцевого сварного шва в соответствии с одним вариантом осуществления настоящего изобретения.

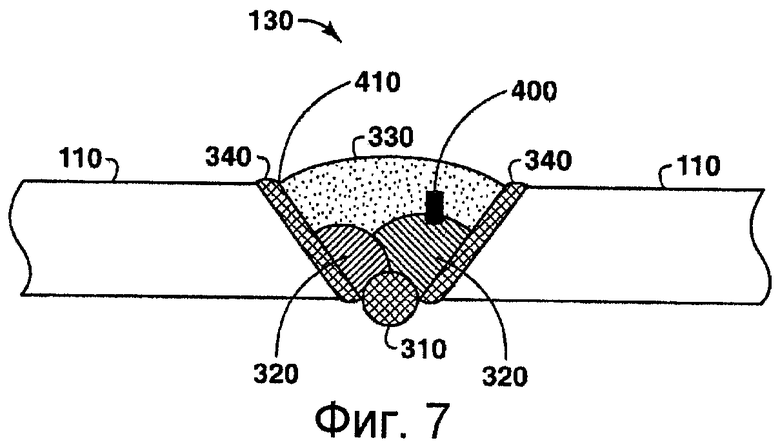

Фиг.7 - разрез другого кольцевого сварного шва в соответствии с одним вариантом осуществления настоящего изобретения.

Подробное описание изобретения

Введение и определения

Варианты осуществления настоящего изобретения предлагают способ и устройство, которые могут использоваться для соединения двух ферритных металлов с использованием аустенитных наплавленных материалов.

Соединение трубчатых секций трубопровода, выполненного из материала, проявляющего главным образом ферритную микроструктуру, является частным, но не ограничивающим примером применения, в котором с выгодой могут использоваться методы, соответствующие вариантам осуществления настоящего изобретения. Однако специалисты в данной области должны понимать, что аналогичные методы могут также использоваться в большом числе других применений, например там, где ожидаются высокая осевая нагрузка и пластические деформации.

Как используется здесь, термин «моделирование с учетом деформаций» относится к такому моделированию конструкций, в котором нагрузка от воздействия факторов окружающей среды и эксплуатационная нагрузка определяются количественно на основании приложенных деформаций, а предельные нагрузки выражаются в предельных деформациях, которые позволяют произойти некоторой пластической деформации.

Как используется здесь, термин «коррозионно-стойкий сплав» (CRA) обычно относится к металлу, который может сопротивляться ухудшению из-за неблагоприятных физических условий. Различные типы расходуемых материалов из CRA, которые могут подходить для описываемого здесь применения, включают, но не ограничиваются, стандартизованные Американским обществом специалистов по сварке (AWS) материалы ENiCrMo-4, ENiCrMo-6, ENiCrMo-14, ENiMo-3, E310, E308, E316, E2209 и E2553, их производные и сплавы. CRA-материалы могут также включать нержавеющие легированные стали. CRA и нержавеющие легированные стали имеют в основном аустенитную микроструктуру, тогда как двухфазные нержавеющие легированные стали включают двойную ферритную/аустенитную микроструктуру. Конкретный состав или отношение каждого элемента для какого-то определенного сплава могут выбираться на основе свойств, необходимых для данного применения.

Как используется здесь, термин «ферритный металл» обычно относится к сплавам на основе железа, состоящих в основном из одного или более из следующих компонентов: феррит, перлит, бейнит, мартенсит, или из близких производных. Различные типы ферритных металлов, которые могут подходить для описываемого здесь применения, включают, но не ограничиваются, углеродистую сталь, легированные стали, конструкционные стали, чугун, патентованные сплавы на основе железа, их производные и сплавы. Ферритные металлы могут находиться в любой конструктивной форме, включая, но не ограничиваясь, трубчатые формы, стержень, брус, балку, плиту или фольгу. Ферритная сталь может применяться для многих применений, включая, но не ограничиваясь, для трубопроводов, резервуаров высокого давления, морских объектов, зданий, транспортных средств, судов, мостов, башен и для других конструкций.

Как используется здесь, термин «осевая нагрузка» обычно относится к нагрузке, перпендикулярной шву или соединению. Примером такой осевой нагрузки является нагрузка параллельно продольной оси трубопровода, в частности нагрузка, перпендикулярная круговому шву или кольцевому шву в трубопроводе.

Описанные здесь варианты осуществления обеспечивают использование расходуемых материалов из CRA, нержавеющей стали и двухфазной нержавеющей стали для сваривания стальных конструкций и стальных трубопроводов. Эти конструкции и трубопроводы могут быть выполнены из в основном ферритного материала и могут подвергаться высокой осевой нагрузке и пластическим деформациям. Подходящие для применения наплавленные металлы из CRA и нержавеющей стали могут иметь в основном аустенитную микроструктуру, тогда как применяемые наплавленные металлы из двухфазной нержавеющей стали имеют двойственную ферритную/аустенитную микроструктуру. Эти наплавленные металлы могут включать, но не ограничиваясь, сплавы Американского общества специалистов по сварке (AWS) ENiCrMo-4, ENiCrMo-6, ENiCrMo-14, ENiMo-3, E310, E308, E316, E2209 и E2553. Эти наплавленные материалы из CRA имеют низкое отношение предела текучести к пределу прочности на разрыв (обозначаемое как отношение текучести, YR), например, меньше примерно 0,75, предпочтительно меньше примерно 0,65, более предпочтительно меньше 0,60 и еще более предпочтительно меньше примерно 0,55. Отношение YR для ферритных трубопроводных сталей варьируется в зависимости от производственного процесса, марки, химического состава и т.д. Типичные отношения YR для труб из углеродистой или низколегированной стали в условиях старения (т.е. после наносимого в нагретом состоянии покрытия для коррозионной стойкости) являются приблизительно следующими: API 5L марка X52: >0,70; марка X60: >0,80; марка X70: >0,85; марка X80: >0,90; марка X100: >0,95). Ферритные наплавленные металлы имеют отношения YR в близком диапазоне, рассчитанные из их предела текучести, однако YR имеет тенденцию быть несколько ниже, чем у состаренных труб.

Как используется здесь, термин однослойный ферритный материал относится к сплаву на основе железа. Однослойный ферритный материал может включать трубчатые элементы, содержащие однородные материалы, такие как стальная труба.

Как используется здесь, термин «плакированный материал» относится к сплаву на основе железа, который имеет слой CRA-материала. Плакированный материал может включать плакированные трубчатые элементы, такие как стальная труба, в которой основная труба является в основном ферритной с относительно тонким слоем плакированного аустенитного материала на внутренней или наружной стороне основной трубы.

Приведенные в качестве примера варианты осуществления

На фиг.3 представлена приведенная в качестве примера блок-схема, которая обозначена позицией 30, относящейся к сварке и применению двух металлических деталей в соответствии с одним вариантом осуществления настоящего изобретения. На фиг.3 модель с учетом деформаций может быть создана и применяться для транспортировки текучих сред между двумя местами по системе транспортировки текучей среды или по трубопроводу. В блоке 32 для конкретного места определяется конкретная модель с учетом деформаций. Это применение может включать в себя секции трубопровода, который применяется для транспортировки газов или жидкостей, таких как углеводороды или другие подобные текучие среды, между двумя или более местами. Трубопровод может быть выполнен из труб или трубчатых элементов, которые подробнее описаны ниже. Моделирование с учетом деформаций может включать диапазон деформаций, который, как ожидается, будет испытываться трубопроводом. Ожидаемый диапазон деформаций может быть рассчитан моделированием трубопровода или из опыта. Таким образом, моделирование с учетом деформаций может включать ожидаемые для некоторых применений деформацию или напряжение, которые могут быть обусловлены факторами окружающей среды.

В блоке 34 трубы и наплавленные металлы могут выбираться на основании конкретного моделирования с учетом деформаций. Трубы могут включать материал, имеющий в основном ферритные свойства (например, однослойный ферритный материал, такой как однородная стальная труба) или плакированный материал (например, стальная труба, в которой основная труба является в основном ферритной с относительно тонким слоем плакированного аустенитного материала на внутренней или наружной стороне основной трубы). Кроме того, материалы для сварки могут иметь в основном аустенитные свойства, чтобы получить сварное соединение, на основании модели с учетом деформаций. Таким образом, сварное соединение может быть выполнено так, чтобы выдерживать значительные пластические деформации, допускать более значительные допустимые дефекты шва и упрощать испытание и оценку качества сварного шва. В частности, сварное соединение может быть выполнено так, чтобы выдерживать полные пластические деформации более 0,5%, но ниже предельной деформации для сварного соединения. Кроме того, сварное соединение может быть выполнено так, чтобы выдерживать полные пластические деформации в присутствии дефектов сварного шва, имеющих площадь трещин более 150 мм2 и до дефекта сварного шва, который делает сварное соединение не подходящим для его намеченной цели. Способность труб и наплавленных металлов выдерживать необходимые полные пластические деформации может быть определена физическим испытанием или может быть оценена с применением аналитических способов или предшествующего опыта.

В блоке 36 трубы могут соединяться сварными соединениями. Соединение этих секций трубопровода для получения сварного соединения подробнее описано ниже на фиг.4-7. Затем в блоке 38 соединенные трубы могут использоваться в конкретных применениях. Это применение может включать транспортировку газов или жидкостей от первого места во второе место в определенной среде.

На фиг.4 показана система 100 транспортировки текучих сред, в которой разные трубчатые секции 110 могут соединяться в месте сварных соединений 120. Система транспортировки текучих сред может иметь разную форму и конфигурацию, подходящую для закапывания под землю или подвешивания над поверхностью земли. Она может также применяться в разнообразных применениях, например как трубопровод, используемый для транспортировки углеводородов.

Сварные соединения 120 могут быть соединены по периметру швом, известным так же как кольцевой сварной шов 130, в местах соединения 120. В одном варианте осуществления трубчатые секции 110 включают углеродистую сталь, имеющую в основном ферритные свойства. Примеры включают различные марки, стандартизованные Американским нефтяным институтом (API), такие как API 5L X52, API 5L X56, API 5L X60, API 5L X65, API 5L X70, API 5L X80, X100, соответствующие марки ISO, соответствующие марки CSA, соответствующие марки EU или их эквиваленты или комбинации. Кольцевые сварные швы 130 содержат CRA, нержавеющую сталь, имеющую в основном аустенитную микроструктуру, и/или двухфазные нержавеющие стали, имеющие двойственную ферритно/аустенитную микроструктуру.

Фиг.5 представляет собой схему, показывающую один вариант осуществления способа 200 для соединения двух или более трубчатых секций трубопровода. Способ 200 включает в себя подготовку двух секций трубопровода, имеющих в основном ферритную микроструктуру, как показано в блоке 210. Два участка трубопровода могут быть похожими на трубчатые секции 110, показанные на фиг.4. Примерами двух секций трубопровода могут быть марки API 5L X52, API 5L X56, API 5L X60, API 5L X65, API 5L X70, API 5L X80, X100, X120, марки ISO, марки CSA, марки EU и/или любые их комбинации. Например, сортамент CSA может включать марки 359, 414, 448, 483, 550, 690 и 827. Следует понимать, что другие подходящие сортаменты ISO и EU, которые могут быть близки к указанным выше маркам, также могут использоваться для конкретных применений. Блок 220 включает соединение одного конца каждой секции с аустенитным материалом посредством сварки. Различными аустенитными материалами могут быть CRA, нержавеющие легированные стали, в том числе двухфазные нержавеющие стали.

До соединения могут использоваться промежуточные операции, такие как подгонка и/или предварительный нагрев, чтобы подготовить один конец каждой секции трубопровода для соединения, как показано в блоке 215, если концы секций трубопровода не подходят для соединения. Например, трубчатые секции могут быть не квадратными, или трубчатая секция может быть квадратной, но намеченное соединение может быть расположено под углом. Эта операция может включать обработку на станке, такую как резка, шлифование, распиливание и подобное, одного конца трубопровода, чтобы получить требуемую границу раздела и поверхность при подготовке к сварке. Требуемая поверхность может также быть со срезанной/скошенной кромкой, чтобы облегчить сварку. При сварке расходуемыми материалами из CRA должна обеспечиваться аккуратность соединения, так как сварные швы из CRA могут быть более чувствительны к примесям, чем ферритные швы.

Подходящие способы сварки для соединения двух секций трубопроводов включают, но не ограничиваются, дуговую сварку металлическим покрытым электродом (SMAW), дуговую сварку металлическим электродом в газовой среде (GMAW) или сварку металлическим электродом в среде инертного газа (MIG), дуговую сварку вольфрамовым электродом в защитном газе (GTAW) или сварку вольфрамовым электродом в среде инертного газа (TIG), дуговую сварку порошковой проволокой (FCAW), дуговую сварку под флюсом (SAW), двойную дуговую сварку под флюсом (DSAW), импульсно-дуговую сварку металлическим электродом в газовой среде (PGMAW), импульсно-дуговую сварку вольфрамовым электродом в защитном газе (PGTAW), лазерную сварку, электронно-лучевую сварку и т.д. или их комбинации. Подходящие расходуемые материалы включают стандартизованные AWS материалы ENiCrMo-4, ENiCrMo-6, ENiCrMo-14, ENiMo-3, E310, E308, E316, E2209, E2553 или их комбинации, или другие CRA-материалы.

Фиг.6 представляет собой вид в разрезе одного варианта осуществления кольцевого сварного шва 130 между двумя трубчатыми секциями 110, который может быть получен, например, в соответствии со способом 200, показанным на фиг.5. В данном варианте осуществления трубчатые секции 110 выполнены из углеродистой стали, имеющей, в основном, ферритную микроструктуру. Кольцевой сварной шов 130 содержит корневой валик 310, один или более горячих проходов 320 или проходов, заполняющих разделку, и верхний слой 330, обеспечивая полностью проплавленное соединение. В качестве альтернативы, кольцевой сварной шов 130 может быть выполнен с использованием корневого валика 310, за которым следует несколько проходов 320, заполняющих разделку, образуя верхний слой 330, обеспечивая таким образом полностью проплавленное соединение. В одном варианте осуществления корневой валик 310 содержит CRA-материал, нанесенный в процессе GTAW-сварки, с последующими проходами 320, заполняющими разделку, и верхним слоем 330, содержащим CRA-материал, применяемый в SMAW-процессе. На фиг.6 показана также зона термического воздействия (HAZ) 340 у или вблизи границы плавки трубчатых секций 110 и кольцевого сварного шва 130.

Фиг.7 представляет собой вид в разрезе другого варианта осуществления кольцевого сварного шва 130, который похож на вариант осуществления, показанный на фиг.6, за исключением дефекта 400. Этот вариант осуществления показывает также кромку 410 шва, которая может иметь любую открытую границу сплавления, на или вблизи верхнего слоя 330, или корневого валика 310, и включает любую кромку 410 шва, которая позднее может быть покрыта другим проходом сварки. Дефект 400, для примера, показан между проходом 320, заполняющим разделку, и верхним слоем 330, однако дефект 400 может находиться в любом месте в кольцевом сварном шве 130 или рядом с ним. Дефект 400 может быть точечным проколом, внешней продольной трещиной 410, нелинейностью шва, подрезом шва, неполным проплавлением, пористостью, шлаковыми включениями, другими нарушениями непрерывности или их комбинацией.

Дефект 400 может быть обнаружен после завершения кольцевого сварного шва 130 с помощью неразрушающего метода испытаний (NDT), такого как рентгеновская дефектоскопия, ультразвуковая дефектоскопия (UT), визуальный контроль, магнитно-порошковая дефектоскопия, вихретоковая дефектоскопия и/или проверка герметичности методом проникающего красителя. Если дефект 400 превышает заданную величину, такую как размер, глубина и/или процентная доля сварного шва, может быть необходимым исправить дефект. Заданная величина обычно устанавливается в рабочем проекте конструкции и часто зависит от таких свойств сварного шва и труб как вязкость, превышение предела прочности металла предела прочности сварного шва, отношения предела текучести к пределу прочности на разрыв, толщина стенок трубы и приложенная деформация. Исправление дефекта сварного шва приводит к повышенным трудозатратам, так как кольцевой сварной шов 130 открывают, например, выдалбливанием и/или шлифовкой в месте (местах) дефекта. Затем открытую часть снова сваривают, и проводится второй цикл NDT-испытаний для определения качества ремонта и кольцевого сварного шва 130. Затраты на исправление дефекта и второй процесс NDT приводит к повышенным затратам на получение шва, что может снизить рентабельность проекта.

Описанные здесь варианты осуществления предназначены для замены ферритных расходуемых материалов, обычно использующихся для соединения трубчатых секций трубопровода. Хотя расходуемые материалы из CRA могут повысить затраты на расходуемые материалы по сравнению со стоимостью ферритных расходуемых материалов, сварные конструкции из CRA могут выдержать более значительные дефекты по сравнению с ферритными сварными конструкциями, как будет более подробно описано ниже. В результате можно уменьшить трудозатраты, так как в сварных конструкциях из CRA можно не устранять более значительные дефекты (если они присутствуют в изделии). Помимо пониженных трудозатрат второй процесс NDT может не потребоваться. Кроме того, можно также использовать более тонкие трубы, что снижает расходы на сталь и сварку, одновременно обеспечивая такую же деформируемость и процент брака.

Испытание ферритных металлов, соединенных материалами из CRA

Предварительные испытания реальных сварных швов, полученных в соответствии с описанными здесь методами, проводились с использованием двух трубчатых секций из API 5L, марка X70, имеющих наружный диаметр 24 дюйма и толщину стенок 12,5 мм. Секции соединяли расходуемыми материалами из CRA с получением кольцевого шва. В качестве расходуемого материала из CRA использовали AWS-материал ENiCrMo-6 благодаря его свойствам (например, низкое YR, высокое равномерное удлинение, высокая вязкость и высокое сопротивление разрыву). Процессы сварки включают GTAW для корневого валика и SMAW для заполняющего прохода и верхнего слоя.

Результаты испытаний для этого примера показывают, что предел текучести наплавленного металла из CRA был меньше реального предела текучести трубы (79,8 тысяч фунтов на квадратный дюйм). Фактически предполагаемый аспект настоящих методов состоит в том, что будучи подвергнут пластическим деформациям, относительно слабый (в показателях предела текучести) сварной шов из CRA деформационно упрочняется больше, чем труба (более низкое YR), в конечном счете становясь прочнее, чем труба, таким образом сохраняя структурную целостность. Кроме того, высокая вязкость CRA-металла сварного шва позволяет ему сопротивляться растрескиванию при пластической деформации и деформационном упрочнении. Таким образом, даже когда наплавленный металл из CRA не достигает до предела текучести трубы, его механические свойства достаточны для применений с учетом деформаций. По сравнению с обычными сварными конструкциями из углеродистой стали настоящий подход к сварке трубопроводов, спроектированных с учетом деформаций, повышает допуски на дефекты сварного шва и позволяет трубопроводу выдерживать более высокие пластические деформации при заданном размере дефекта. Как показано ниже в таблице 1 для исходных примеров, фактические разности пределов текучести между секциями трубы и кольцевым сварным швом из CRA создают недобор около 20%. Когда эти швы подвергали испытанию на гнутой широкой пластине, были измерены удаленные пластические деформации 1,4% и 4,8%. Эти широкие пластины имеют надрезы, разрезающие поверхность, по средней линии шва, с размерами 4x50 мм и 3×50 мм. Другими словами, эти дефекты имеют площадь трещин 150 мм2 и 200 мм2 соответственно. Эти предварительные CWPT-испытания проводились при -2°C.

Проводились дополнительные CWPT-испытания, используя в качестве наплавляемого металла ENiCrMo-6, чтобы соединить трубчатые образцы из API 5L, марка X70, имеющие наружный диаметр 24 дюйма и толщину стенок трубы 12,5 мм. Кольцевые сварные швы из ENiCrMo-6 получали, используя сварку GTAW для корневого валика и SMAW для заполняющих проходов и верхнего слоя. Снова использовали надрезы размерами 3×50 мм и 4×50 мм. Эти дефекты обрабатывались на станке на стороне корневого валика каждого образца или в центре наплавляемого металла или так, чтобы вершина дефекта находилась на или около границы проплавления в крупнозернистой зоне HAZ. Результаты этих испытаний приведены в таблице 1. Результаты всех CWPT-испытаний оказались неудовлетворительными из-за пластического разрушения зоны рабочего сечения (т.е. в объеме материала перед дефектом).

(%)

Таблица 2 показывает механические свойства при растяжении наплавленного металла для сварных швов из CRA, указанных в таблице 1.

Характеристики деформируемости этих швов из CRA намного лучше характеристик, возможных для ферритных материалов при близких уровнях недобора. Реальный предел текучести трубы был ниже предела текучести сварного шва на примерно от 16% до примерно 20%. Эти результаты сравнивались с данными CWPT-испытаний, полученными при использовании обычных расходуемых материалов из углеродистой стали. Для тех же марок трубы и геометрии образцов результаты с обычными материалами показывают деформируемость примерно 0,5% для дефекта размером 4×50 мм и деформируемость примерно 2,0% для дефекта размером 3×50 мм при использовании образцов одинаковой геометрии труб и той же марки.

Как показывают приведенные выше данные, применение наплавленных материалов из CRA с аустенитными и в основном аустенитными свойствами, таких как нержавеющие стали и двухфазные нержавеющие стали, повышают полную деформацию (т.е. способность кольцевого сварного шва трубы деформироваться без разрушения) по сравнению со швами с ферритными свойствами. Таким образом, при использовании настоящих технологий сварки сильно повышаются деформационные свойства кольцевых сварных швов на трубах. Сварные швы достигают этого улучшения благодаря образованию наплавленных металлов с улучшенными вязкостью разрушения, сопротивлением разрыву и способностью к деформационному упрочнению. Описанные здесь варианты осуществления могут выдержать более значительные дефекты сварки, чем ферритные сварные швы, и/или более значительные пластические деформации, чем ферритные швы, без разрушения. Кроме того, благодаря надежным механическим свойствам и характеристикам излома, применение расходуемых материалов из CRA, нержавеющей стали или двухфазной нержавеющей стали может привести к менее частым и/или упрощенным испытаниям и оценке качества сварного шва.

В некоторых применениях может даже быть возможным ослабить некоторые стандарты оценки качества сварки и/или спецификации трубопроводов из-за низкого YR, высокого равномерного удлинения и хорошей вязкости и сопротивления разрыву CRA-материала. Соответственно, можно снизить общие затраты благодаря упрощению и сокращению параметров и/или испытаний сварки. Сварные изделия и соединения из CRA выгодны также в экстремальных внешних условиях, таких как холодная окружающая обстановка, где могут ожидаться замерзание и оттаивание и таяние грунта, и/или в зонах, где происходят сейсмические волны. Другие применения, использующие CRA, могут включать изготовление резервуаров высокого давления и других конструкций в областях, где преобладают или ожидаются высокие осевые нагрузки.

Хотя вышеизложенное относится к вариантам осуществления настоящего изобретения, возможны другие и дополнительные варианты осуществления изобретения, не выходящие за его основные рамки, а объем изобретения определяется следующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛЫ СВАРНОГО ШВА С ВЫСОКОЙ ВЯЗКОСТЬЮ И ПРЕВОСХОДНЫМ СОПРОТИВЛЕНИЕМ ПЛАСТИЧЕСКОМУ РАЗРЫВУ | 2011 |

|

RU2584621C2 |

| КОЛЬЦЕВОЕ СВАРНОЕ СОЕДИНЕНИЕ МАГИСТРАЛЬНОЙ ТРУБЫ, СПОСОБ ПОЛУЧЕНИЯ КОЛЬЦЕВОГО СВАРНОГО СОЕДИНЕНИЯ МАГИСТРАЛЬНОЙ ТРУБЫ И МАГИСТРАЛЬНАЯ ТРУБА | 2013 |

|

RU2611609C2 |

| ВЫСОКОКАЧЕСТВЕННЫЙ МАТЕРИАЛ ДЛЯ ГИБКИХ ДЛИННОМЕРНЫХ ТРУБ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2664347C2 |

| ВЫСОКОКАЧЕСТВЕННЫЙ МАТЕРИАЛ ДЛЯ ГИБКИХ ДЛИННОМЕРНЫХ ТРУБ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2798180C2 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| СПОСОБ СВАРКИ И НАПЛАВКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ СЕЙСМОСТОЙКИХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2400336C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2000 |

|

RU2162188C1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ СВАРНОЙ КОНСТРУКЦИИ | 1993 |

|

RU2036459C1 |

| Стальной лист и его применение для трубы магистрального трубопровода | 2015 |

|

RU2612109C2 |

Изобретение относится к области металлургии, а именно к получению трубопровода для транспортировки углеводородов. Разрабатывают модель трубопровода с учетом деформации на основании прогнозируемых на него нагрузок. На основании указанной модели прогнозируют полные пластические деформации трубопровода. Соединяют две секции трубопровода, выполненные из материала, имеющего в основном ферритную структуру, материалом, имеющим в основном аустенитную структуру, с образованием сварного соединения, предназначенного для выдерживания прогнозируемых полных пластических деформаций. Полученная сварная конструкция имеет улучшенные характеристики отношения предела текучести к пределу прочности, равномерного удлинения, вязкости и сопротивления разрыву, обеспечивая повышенную способность к деформации и выдерживание высокой осевой нагрузки. 11 з.п. ф-лы, 7 ил., 2 табл., 1 пр.

1. Способ конструирования соединения трубопровода для транспортировки углеводородов, включающий этапы, на которых:

разрабатывают модель с учетом деформации для трубопровода на основании прогнозируемых нагрузок на трубопровод;

прогнозируют полные пластические деформации трубопровода на основании указанной модели;

обеспечивают две секции трубопровода, выполненные из материала, имеющего в основном ферритные свойства;

соединяют две секции трубопровода материалом, имеющим в основном аустенитные свойства, с образованием сварного соединения, предназначенного для выдерживания прогнозируемых полных пластических деформаций; и

используют сварное соединение и две секции трубопровода для транспортировки углеводородов.

2. Способ по п.1, в котором сварное соединение выполнено с возможностью выдерживания полных пластических деформаций больше 0,5%.

3. Способ по п.1, в котором сварное соединение выполнено с возможностью выдерживания полных пластических деформаций при наличии дефектов сварного шва, имеющих площадь трещин более 150 мм2.

4. Способ по п.1, в котором этап соединения включает сварку.

5. Способ по п.1, в котором в основном аустенитный материал содержит коррозионно-стойкий сплав.

6. Способ по п.1, в котором в основном аустенитный материал содержит наплавленный материал, образованный с использованием расходуемого материала, выбранного из группы, состоящей из: ENiCrMo-4, ENiCrMo-6, ENiCrMo-14, ENiMo-3, E310, E308, E316, E2209, E2553 или любой их комбинации.

7. Способ по п.1, в котором две секции трубопровода содержат материал, выбранный из группы, состоящей из: API 5L марок Х52 Х56, Х60, Х65, Х70, Х80, X100, X120 и любой их комбинации.

8. Способ по п.1, который дополнительно включает подготовку, по меньшей мере, одного конца одной из двух секций трубопровода до соединения для повышения качества сварки посредством наплавки слоя наплавленного материала из коррозионно-стойкого сплава на подготовленную поверхность одной из двух секций до окончательного соединения.

9. Способ по п.1, который дополнительно включает предварительное соединение двух секций трубопровода материалом, имеющим в основном ферритные свойства, до соединения двух секций трубопровода материалом, имеющим в основном аустенитные свойства.

10. Способ по п.1, в котором две секции трубопровода содержат трубчатые элементы, выполненные из плакированного материала.

11. Способ по п.1, в котором предел текучести в основном аустенитного наплавленного металла, по меньшей мере, на 10% меньше предела текучести трубчатых секций.

12. Способ по п.1, в котором наплавленный материал имеет отношение предела текучести к пределу прочности на разрыв меньше 0,75.

| US 7048810 B2, 23.05.2006 | |||

| МЕТАЛЛ СВАРНОГО ШВА ДЛЯ СОЕДИНЕНИЯ ВЫСОКОПРОЧНЫХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2275281C2 |

| US 20060230839 A1, 19.10.2006 | |||

| US 20030062402 A1, 03.04.2003. | |||

Авторы

Даты

2012-06-10—Публикация

2008-01-31—Подача