8

78.

/

17

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для исследования функции равновесия и биомеханики движений человека | 1977 |

|

SU695656A1 |

| Прибор для испытаний на сдвиг сыпучих материалов | 1981 |

|

SU954865A1 |

| Способ испытания технологических модулей глубоководных аппаратов на внутреннее давление посредством стенда для испытания технологических модулей глубоководных аппаратов на внутреннее давление | 2022 |

|

RU2788819C1 |

| Способ определения спекаемости углей и устройство для его осуществления | 1988 |

|

SU1663013A1 |

| Учебный прибор по механике | 1990 |

|

SU1767513A1 |

| Машина трения (варианты) | 2018 |

|

RU2686121C1 |

| Прибор для испытания сыпучих материалов на разрыв | 1979 |

|

SU907420A2 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СИЛЫ СЦЕПЛЕНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 1973 |

|

SU404001A1 |

| УЧЕБНЫЙ ПРИБОР | 2017 |

|

RU2663008C1 |

| Матричный индикатор, его варианты и способ его изготовления | 2012 |

|

RU2610809C2 |

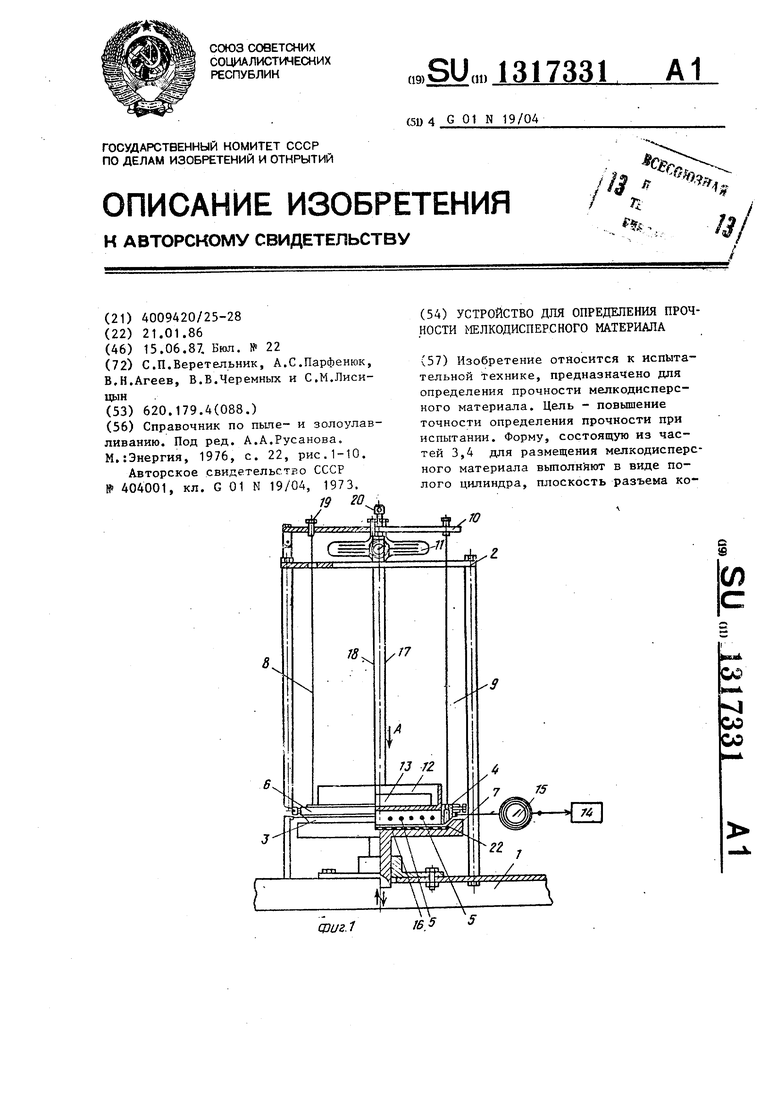

Изобретение относится к испытательной технике, предназначено для определения прочности мелкодисперсного материала. Цель - повьшение точности определения прочности при испытании. Форму, состоящую из частей 3,4 для размещения мелкодисперсного материала вьтолняют в виде полого цилиндра, плоскость разъема косл

сриг.7

-торого параллельна образующей, а в его полости параллельно плоскости разъема закрепляют нити 5. Средство для фиксации«формы выполняют в виде охватывающего части 3,4 кольца 6 и подвижной платформы 7, установленной у одного из торцов формы. Части 3,4 подвешены на регулируемых гиб- „ких нитях 8,9, связанных С плитой 10 шарнирно закрепленной на раме 2. Испытуемый мелкодисперсный материал засыпают в полость частей 3,4 и уплотняют его поршнем 12 с грузами 13, установленным со стороны второго торца формы. При этом измеряют величину нагрузки на силоизмерителе .11, значение которой численно равно потерям на трение материала о стенки частей 3,4 и увеличивает неравномерность уплотйения материала по высоте. После отвода платформы 7 от час1

Изобретение относится к испытательной технике, а именно к устройствам для определения прочности мелкодисперсных материалов.

Цель изобретения - повышение точности определения прочности мелкодис персного материала путем обеспечения равноплотного уплотнения материала и иcкJJючeния напряжений в материале.

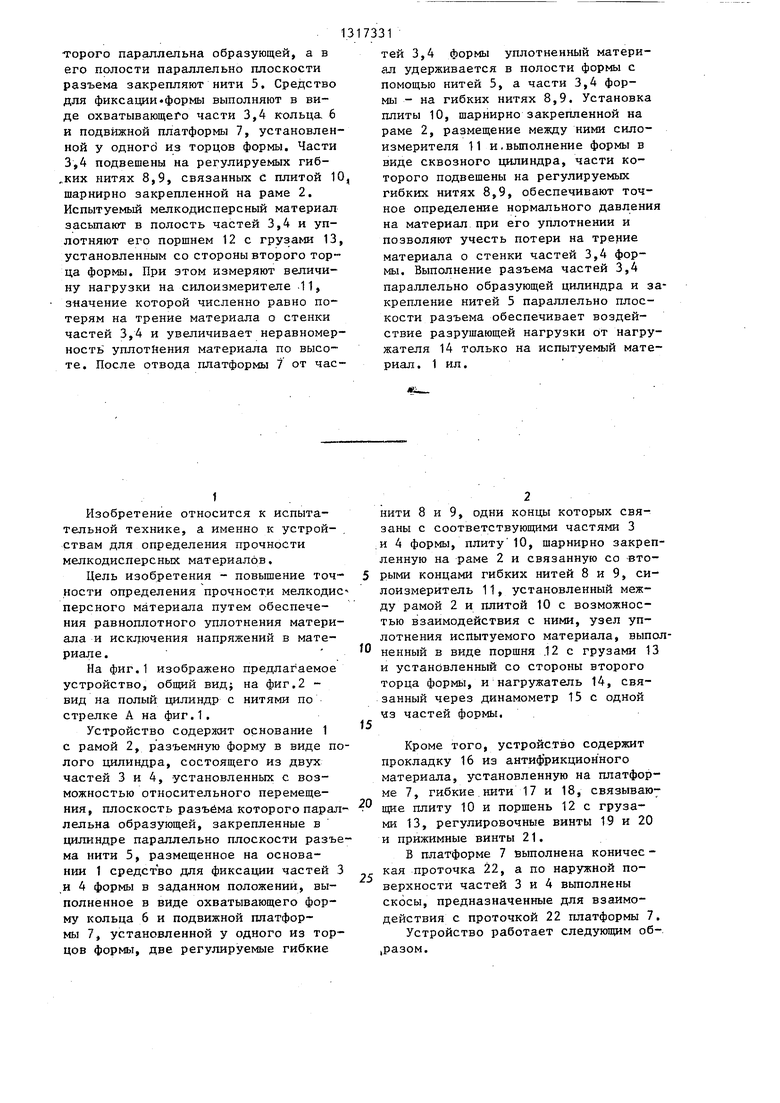

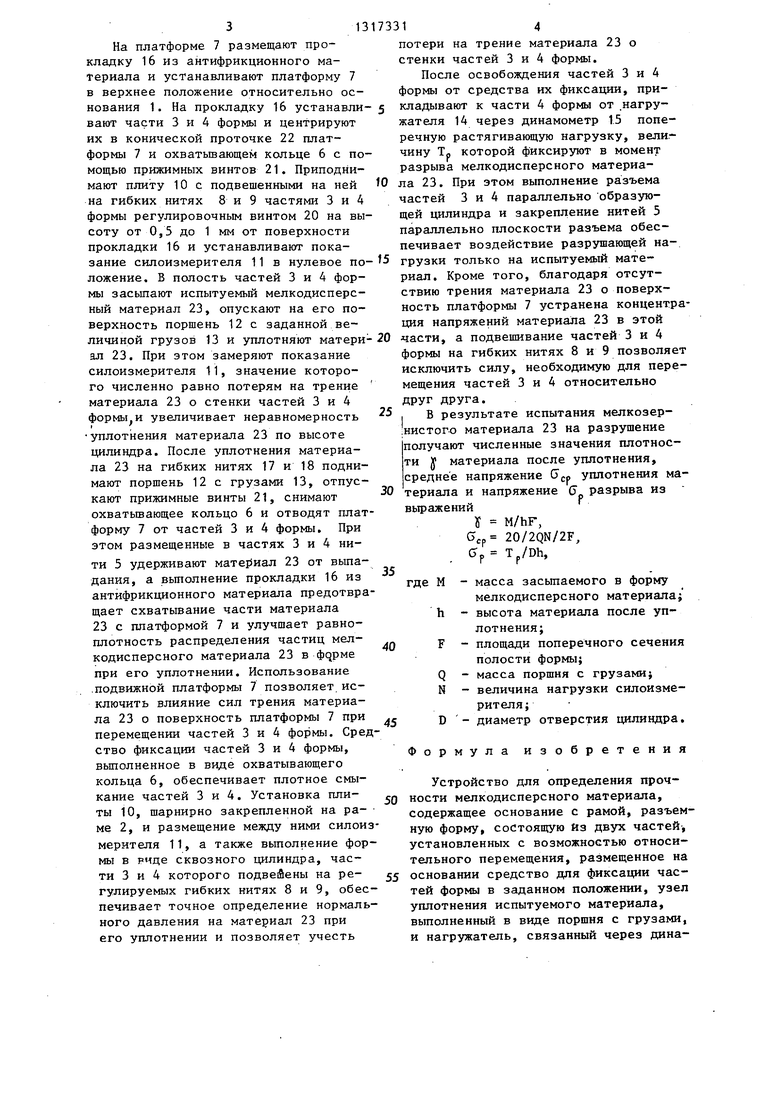

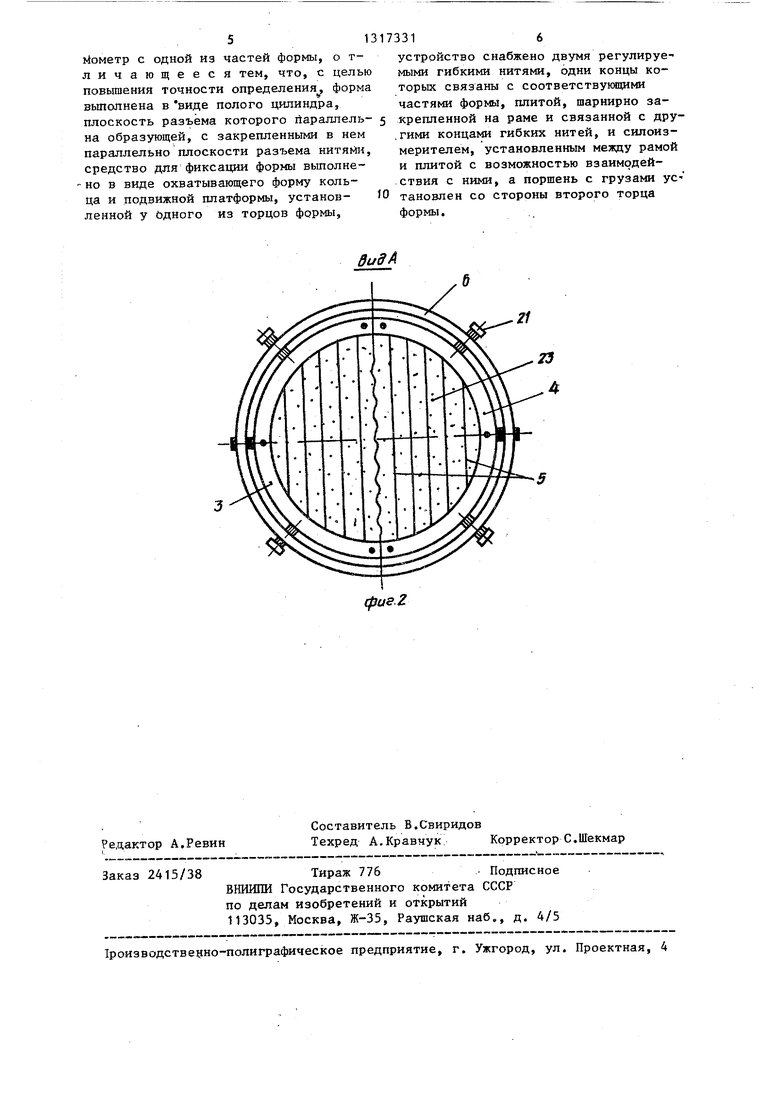

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - вид на полый цилиндр с нитями по стрелке А на фиг.1.

Устройство содеряит основание 1 с рамой 2, разъемную форму в виде полого цилиндра, состоящего из двух частей 3 и 4, установленных с возможностью относительного перемещения, плоскость разъёма которого параллельна образующей, закрепленные в цилиндре параллельно плоскости разъема нити 5, размещенное на основании 1 средство для фиксации частей 3 .и 4 формы в заданном положении, выполненное в виде охватывающего форму кольца 6 и подвижной платформы 7, установленной у одного из торцов формы, две регулируемые гибкие

тей 3,4 формы уплотненный материал удерживается в полости формы с помощью нитей 5, а части 3,4 формы - на гибких нитях 8,9. Установка плиты 10, шарнирно закрепленной на раме 2, размещение между ними сило- измерителя 11 и.вьтолнение формы в виде сквозного цилиндра, части которого подвешены на регулируемых гибких нитях 8,9, обеспечивают точное определение нормального давления на материал при его уплотнении и позволяют учесть потери на трение материала о стенки частей 3,4 формы. Выполнение разъема частей 3,4 параллельно образующей цилиндра и закрепление нитей 5 параллельно плоскости разъема обеспечивает воздействие разрушающей нагрузки от нагру- жателя 14 только на испытуемый материал . 1 ил.

нити 8 и 9, одни концы которых связаны с соответствующими частями 3 ,и 4 формы, плиту 10, шарнирно закрепленную на раме 2 и связанную со вторыми концами гибких нитей 8 и 9, си- лоизмеритель 11, установленный между рамой 2 и плитой 10 с возможностью взаимодействия с ними, узел уплотнения испытуемого материала, выпол ненный в виде поршня .12 с грузами 13 и установленный со стороны второго торца формы, и нагружатель 14, связанный через динамометр 15 с одной 43 частей формы.

Кроме того, устройство содержит прокладку 16 из антифрикционного материала, установленную на платформе 7, гибкие нити 17 и 18, связываю- щие плиту 10 и поршень 12 с грузами 13, регулировочные винты 19 и 20 и прижимные винты 21.

В платформе 7 выполнена коничес - кая проточка 22, а по наружной поверхности частей 3 и 4 вьшолнены скосы, предназначенные для взаимодействия с проточкой 22 платформы 7.

Устройство работает следующим об-, |разом.

На платформе 7 размещают прокладку 16 из антифрикционного материала и устанавливают платформу 7 в верхнее положение относительно основания 1. На прокладку 16 устанавли- 5 вают части 3 и 4 формы и центрируют их в конической проточке 22 платформы 7 и охватьшающем кольце 6 с помощью прижимных винтов 21. Приподнимают плиту 10 с подвешенными на ней на гибких нитях 8 и 9 частями 3 и 4 формы регулировочным винтом 20 на высоту от 0,5 до 1 мм от поверхности прокладки 16 и устанавливают показание силоизмерителя 11 в нулевое по- 5 ложение. В полость частей 3 и 4 формы засьшают испытуемый мелкодисперсный материал 23, опускают на его поверхность поршень 12 с заданной вепотери на трение материала 23 о стенки частей 3 и 4 формы.

После освобождения частей 3 и 4 формы от средства их фиксации, прикладывают к части 4 формы от .нагру- жатепя 14 через динамометр 1.5 попе речную растягивающую нагрузку, вели чину Тр которой фиксируют в момент разрыва мелкодисперсного материала 23. При этом выполнение разъема частей 3 и 4 параллельно образующей цилиндра и закрепление нитей 5 параллельно плоскости разъема обеспечивает воздействие разрушающей на грузки только на испытуемый материал. Кроме того, благодаря отсутствию трения материала 23 о поверхность платформы 7 устранена концент ция напряжений материала 23 в этой

10

личиной грузов 13 и уплотняют матери- 20 части, а подвешивание частей 3 и 4

ал 23. При этом замеряют показание силоизмерителя 1i, значение которого численно равно потерям на трение материала 23 о стенки частей 3 и 4 формы и увеличивает неравномерность уплотнения материала 23 по высоте цилиндра. После уплотнения материала 23 на гибких нитях 17 и 18 поднимают поршень 12 с грузами 13, отпускают прижимные винты 21, снимают охватьшающее кольцо 6 и отводят платформу 7 от частей 3 и 4 формы. При этом размещенные в частях 3 и 4 нити 5 удерживают материал 23 от выпадания, а вьтолнение прокладки 16 из антифрикционного материала предотвращает схватывание части материала 23 с платформой 7 и улучшает равно- плотность распределения частиц мелкодисперсного материала 23 в фqpмe при его уплотнении. Использование .подвижной платформы 7 позволяет исключить влияние сил трения материала 23 о поверхность платформы 7 при перемещении частей 3 и 4 формы. Средство фиксации частей 3 и 4 формы, вьшолненное в виде охватывающего кольца 6, обеспечивает плотное смыкание частей 3 и 4. Установка плиты 10, шарнирно закрепленной на раме 2, и размещение между ними силоизмерителя 11, а также вьтолнение формы в рчде сквозного цилиндра, части 3 и 4 которого подвейены на регулируемых гибких нитях 8 и 9, обеспечивает точное определение нормального давления на материал 23 при его уплотнении и позволяет учесть

5 573314

потери на трение материала 23 о стенки частей 3 и 4 формы.

После освобождения частей 3 и 4 формы от средства их фиксации, прикладывают к части 4 формы от .нагру- жатепя 14 через динамометр 1.5 поперечную растягивающую нагрузку, величину Тр которой фиксируют в момент разрыва мелкодисперсного материала 23. При этом выполнение разъема частей 3 и 4 параллельно образующей цилиндра и закрепление нитей 5 параллельно плоскости разъема обеспечивает воздействие разрушающей нагрузки только на испытуемый материал. Кроме того, благодаря отсутствию трения материала 23 о поверхность платформы 7 устранена концентрация напряжений материала 23 в этой

10

5

0

формы на гибких нитях В и 9 позволяет исключить силу, необходимую для перемещения частей 3 и 4 относительно друг друга.

, В результате испытания мепкозер- нистого материала 23 на разрушение получают численные значения плотности у материала после уплотнения, среднее напряжение уплотнения ма6 разрыва из

5

0

5

териала и напряжение вьфажений

У M/hF,

20/2QN/2F,

Tp/Dh,

где М - масса засьтаемого в форму

мелкодисперсного материала;

h - высота материала после уплотнения;

F - площади поперечного сечения полости формы;

Q - масса поршня с грузами;

N - величина нагрузки силоизмерителя;

D - диаметр отверстия цилиндра.

Формула изобретения

Устройство для определения проч- ности мелкодисперсного материала,

содержащее основание с рамой, разъемную форму, состоящую из двух частей, установленных с возможностью относительного перемещения, размещенное на основании средство для фиксации частей формы в заданном положении, узел уплотнения испытуемого материала, выполненный в виде поршня с грузами, и нагружатель, связанный через динагеометр с одной из частей формы, личающееся тем, что, с

о т- целью

повьпиения точности определения, форма вьшолнена в виде полого цилиндра, плоскость разъема которого йараллель- 5 на образующей, с закрепленными в нем параллельно плоскости разъема нитяйи, средство для фиксации формы выполне- - но в виде охватывающего форму кольца и подвижной платформы, установ- Ю ленной у Одного из торцов формы.

устройство снабжено двумя регулируемыми гибкими нитями, одни концы которых связаны с соответствующими частями формы, плитой, шарнирно закрепленной на раме и связанной с дру- ,гими KOHuahOi гибких нитей, и силоиз- мерителем, установленным между рамой и плитой с возможностью взаимодействия с ними, а поршень с грузами ус- тановлен со стороны второго торца формы.

21

Редактор А.Ревин

Составитель В.Свиридов

Техред А.Кравчук Корректор С,Шёкмар

Заказ 2415/38Тираж 776 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

1роизводствеуно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фие.г

| Справочник по пыле- и золоулав ливанию | |||

| Под ред | |||

| А.А.Русанова | |||

| М.:Энергия, 1976, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СИЛЫ СЦЕПЛЕНИЯ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 0 |

|

SU404001A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1987-06-15—Публикация

1986-01-21—Подача