Изобретение относится к обработке металлов давлением, в частности к технологии правки кольцевьгх изделий.

Целью изобретения является повьше ние качества правки за счет увеличения трещиностойкости проката в местах перехода боковых граней к наружной поверхности при производстве изделий типа колец.

Сущность способа заключается в следующем.

Кольцевые изделия непосредственно после прокатки подвергают термической обработке - противофлокенной обработке, нормализации, закалке с отпуском для получения -требуемой структуры и комплекса свойств. Б процессе термообработки горячие изделия поступают в правильную машину для придания им нужной формы и размеров. По достижении температуры 520 590 С осуществляют пластическую деформацию с обжатием 1-6% и скоростью 0,05-0,2 с Приведенные параметры тепловой правки дают возможность выйти за пределы динамического деформационного старения, приводящего к охрупчиванию стали. Пластическая деформация, осуществляемая в данном температурном интервале при указанных значениях обжатия и скорости, . обеспечивает для проката из средне- углеродистых сталей достижение оптимального уровня прочности и вязкости благодаря созданию полигональных границ в структурно свободном феррите и феррите перлита. Необходимость проведения для проката из низколегированных сталей по завершении пластической деформации отпуска при температуре, превышающей фактическую температуру начала деформации на , обусловлена выделением мелкодисперсных карбонитридов, затрудняющих протекание рекристаллизацион- нык и полигонизационных процессов. .Пример 1 .. Проводят правку горячекатаных колец с поперечным сечением .,100x100 мм, изготовленных из среднеуглеродистой конструкционной стали состава, %: углерод 0,48; марганец 0,59; кремний 0,29;железо - остальное (содержание хрома, никеля меди не более 0,25% каокдого) .

Кольца предварительно замедленно охлаждают, что обеспечивает окончание структурных превращений при температуре около 600 С.

По достижении температуры осуществляют пластическую деформацию с обжатием 4% и скоростью 0,1 При этой температуре металл имеет

сравнительно небольшой предел текучести, что позволяет легко получить требуемую деформацию.

Пример 2. Проводится правка нормализованных с колец согласно примеру 1.

Пример 3. Про водится правка колец после закалки в баке, с водой г. температурой аустенизации и отпуска при 600°С в течение 2 ч согласно примеру 1.

.Пример 4, Проводится правка нормализованных с 850°С колец с поперечным сечением 100x100 мм, изготовленных из низколегированной конструкционной .стали состава, %: углерод 0,48; марганец 0,59; кремний 0,29; ванадий 0,17; остальное - железо (содержание хрома, никеля, меди не бо- Лее 0,25% каждого).

Кольца предварительно замедленно охлаждают, что обеспечивает окончание структурных превращений при температуре около .

По достижении температуры 500°С

осуществляют пластическую деформацию с обжатием 4% и скоростью 0,1 с- . По завершении деформирования прово- дят отпуск изделий при 575°С в течение 2ч.

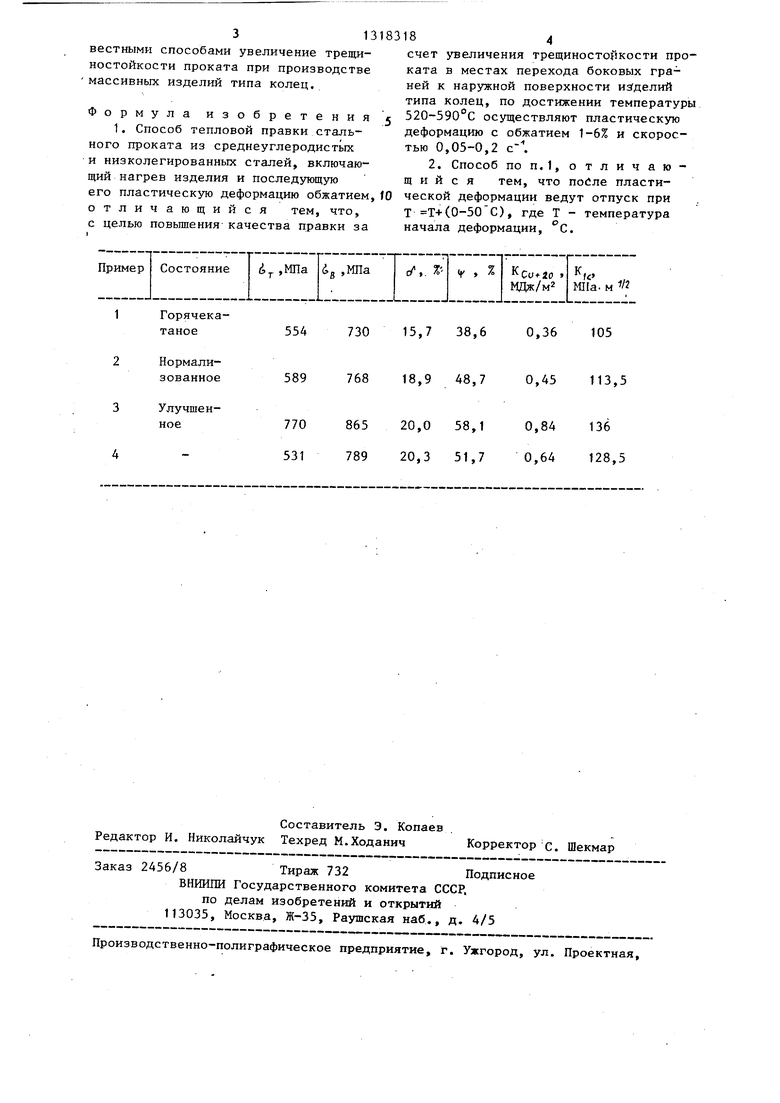

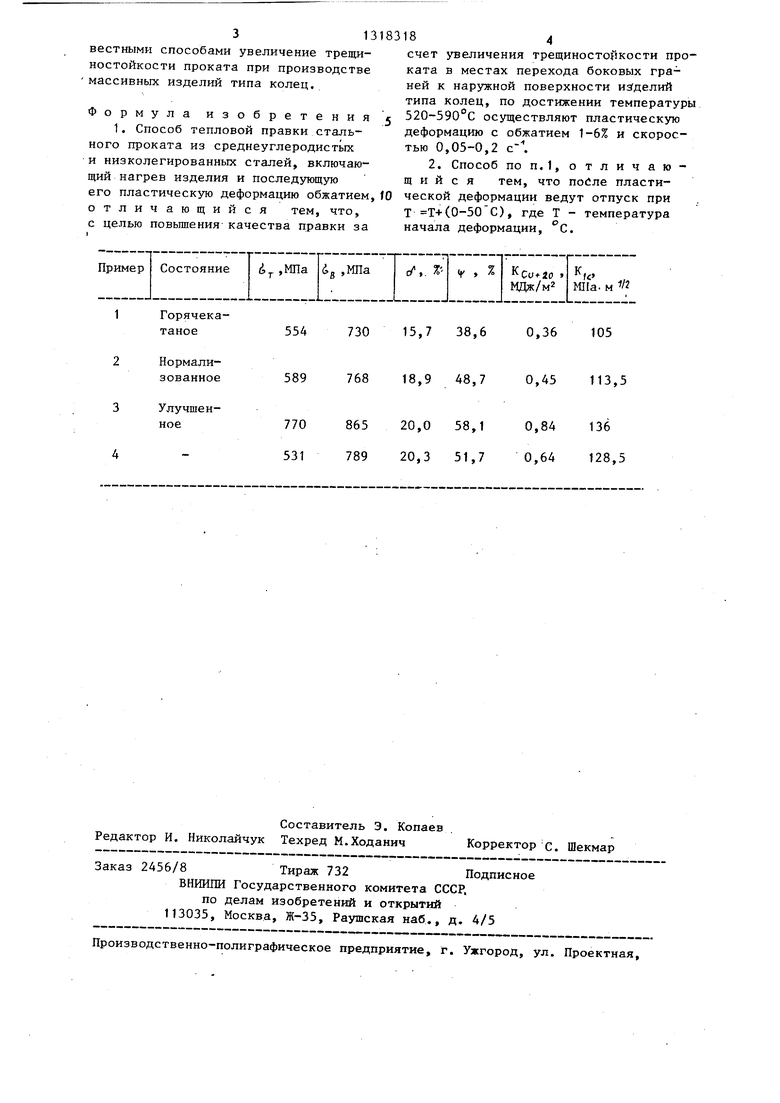

В таблице приведены показатели по примерам 1-4.

В случае осуществления правки при 550°С с обжатием 4% и скоростью О j, 1 с обеспечивается достижение оптимального соотношения прочностных и пластических свойств, вязкости и трещиностойкости стального проката.

Проводить правку со скоростью 0,05 нецелесообразно ввиду существенного снижения производительности оборудования, а при скорости CBbmie 0,2 с имеет место динамическое деформационное старение. Если пластическую деформацию осуществлять при с обжатием 7%, то не обеспечиваются размеры колец, а правка при 510°С с обжатием 1% приводит к невыполнению требований ГОСТа по относительному удлинению и вязкости.

Использование предлагаемого способа тепловой правки стального проката обеспечивает по сравнению с известными способами увеличение трещи- ностойкости проката при производстве массивных изделий типа колец.

Формула изобретения

1. Способ тепловой правки стального проката из среднеуглеродистых и низколегированных сталей, включающий нагрев изделия и последующую

его пластическую деформацию обжатием, 10 ческой деформации ведут отпуск при

Т (0-50 С), где Т - температура

отличающийся тем, что,

с целью повьшения качества правки за

I

начала деформации, С.

счет увеличения трещиностоГ1кости проката в местах перехода боковых граней к наружной поверхности изделий типа колец, по достижении температуры 520-590 С осуществляют пластическую деформацию с обжатием 1-6% и скоростью 0,05-0,2 с .

2. Способ поп,1, отличающийся тем, что после пластиначала деформации, С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического упрочнения | 1988 |

|

SU1573033A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2011 |

|

RU2463359C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ | 2007 |

|

RU2350662C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| Способ производства горячекатаных листов из низколегированной стали класса прочности К60 толщиной до 40 мм | 2018 |

|

RU2675891C1 |

| СПОСОБ ОБРАБОТКИ СРЕДНЕУГЛЕРОДИСТЫХ СТАЛЕЙ | 2013 |

|

RU2542205C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ТРУБ | 2018 |

|

RU2702171C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ ХЛАДОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2017 |

|

RU2677445C1 |

| Способ производства горячекатаных листов из низколегированной стали класса прочности К65 для электросварных прямошовных труб с высокой деформационной способностью | 2022 |

|

RU2790840C1 |

Изобретение относится к тепловой правке, в частности к технологии правки кольцевых изделий. Цель изобретения - увеличение трещиностойкос- ти проката в местах перехода боковых граней к наружной поверхности при производстве массивных изделий типа колец. Способ включает нагрев и пластическую деформацию. Новым в способе является то, что по достижении температуры 520-590 С осуществляют пластическую деформацию с обжатием 1-6% и скоростью 0,05-0,2 с- . По завершении пластической деформации ведут отпуск при температуре Т, Т + (), где Т - фактическая температура начала деформации ( С). Приведенные параметры тепловой правки дают возможность выйти за пределы динамического деформационного старения, приводящего к охрупчиванию. Пластическая деформация, осуществляемая в данном температурном интервале при указанных значениях обжатия и скорости, обеспечивает для проката из среднеуглеродистых сталей достижение оптимального уровня прочности и вязкости благодаря созданию полигональных границ В структурно свободном феррите и феррите перлита. Необходимость проведения после пластической деформации отпуска обусловлена выделением мелкодисперсных карбонитридов, затрудняющих протекание рекристалли- зационных и полигонизационных процессов. 1 з.п. ф-лы, 2 табл. $ СО 00 00 со оо

| СПОСОБ ОБРАБОТКИ СТАЛИ | 0 |

|

SU269185A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-23—Публикация

1985-05-11—Подача