1 13

Изобретение относится к способам вьщеления гидроксида магния из водных растворов, главным образом природных рассолов, и может найти применение в химической промышленности, например, при очистке рассолов для производства кальцинированной соды и электролиза или в производстве гидроксида магния из морской воды известковым методом.

Цель изобретения - повышение скорости отстаивания осадка и снижение потерь СаО активного с осадком.

Пример 1. На очистку от маг- Ния поступает 1203 г (1 л) рассола, содержащего, г: NaCl 302: CaSO. 2,5; MgCl, 10 (2,55 г в пересчете на Mg); Н20 888,5. Гашением извести водой готовят известковую суспензию в количестве 56,2 г, содержащую, г: Са(ОН)., 8,3; твердые инертные примеси 0,9; Н, 47. Эту суспензию разделяют на две части. Первая часть в количестве 14 г содержит, г: Са(ОН) 2,2, твердые инертные примеси 0,5; 11,3. Размеры частиц дисперсной фазы этой части известковой суспензии от 130 мкм и выше. Исходный рассол и известковую суспензию с разме15ом частиц более 130 мкм смешивают в первом реакторе 1 при интенсивном перемешивании. При этом на первой стадии осаждается 1,7 г гидроксида магния (0,7 г в пересчете на магний) и образуется 1217 г суспензии, содержащей, г: NaCl 302; CaSO 2,5; MgCl, 7,2; твердые инертные примеси 0,5; CaCl 3,3; Mg(OH)2 1,7; 899,8, которая поступает на вторую стадию процесса во второй реактор, где при интенсивном перемешивании она взаимодействует с оставшейся частью известковой суспензии в количестве 42,2 г, содержащей, г: Са(ОН)2 6,1; твердые инертные примеси 0,4; 35,7. Эта часть известковой суспензии содержит частицы размерами 130 мкм. На второй стадии происходит полное выделение магния из раствора и образуется 1259,2 г суспензии, содержащей, г: NaCl 302; CaSO 2,5; Са(ОН) 0,5; твердые инертные примеси 0,9; СаС 11,7; Mg(OH)2 6,1; 935,5. Эта суспензия поступает в отстойник, где осуществляется процесс ее разделения со скоростью 0,9 м/ч. В результате получают 1165, 1 г очищенного рассола, содержащег о, г: NaCl 281,1; CaSO 2,3; CaCl 10,9; 870,8, а так

62

же 94,1 г осадка, содержащего, г: NaCl 20,9; CaSO 0,2; Са(ОН)2 0,5; твердые инертные вещества 0,9; CaCl20,8; Mg(OH)2 6,1; 64,7.

Таким образом, скорость отстаивания осадка 0,9 м/ч, а потери компонента СаО активного 0,15 кг на 1 кг осажденного магния.

Пример 2. На очистку магния

поступает 1808 г (1,5 л) рассола, содержащего, г: NaCl 453; MgCl2 19,4; (4,95 Mg или 3,3 г/л); Н20 1335,6. Гашением извести рассолом готовят известковую суспензию в количестве

76,2 г, содержащую, г: NaCl 13,4; Са(ОН)2 16,2; твердые инертные примеси 1,2; 45,4. Эту суспензию разделяют на три части: первую в количестве 14,4 г, содержащую, г: NaCl

2,5; Са(ОН), 3,9;твердые инертные

примеси 0,7; 7,3; вторую в количестве 19,5 г, содержащую, г: NaCl 3,4; Са(ОН) 2. 4,5; твердые инертные примеси 0,3; 11,3; третью в количестве 42,3 г, содержащую, г: NaCl 7,5; Ca(OH)i 7,8: твердые инертные примеси 0,2; 26,8. Нижняя граница размеров дисперсной фазы первой части известковой суспензии 250 мкм, размеры частиц дисперсной фазы второй части находятся в пределах 100-250 мкм, верхняя граница размеров дисперсной фазы третьей части известковой суспензии 100 мкм. Ис- .

ходньй рассол поступает в первый

реактор, где при интенсивном перемешивании проходит обработку первой частью известковой суспензии. При этом образуется 1822,4 г суспензии,

содержащей, г: NaCl 455,5; Са(ОН)2 0,5; MgClj 15,0; CaCl 5,1; Mg(OH)2 2,7; твердые инертные примеси 0,7; 1342,9. Эта суспензия поступает во второй реактор, где проходит аналогичную обработку второй частью известковой суспензии. При этом образуется 1841,9 г суспензии, содержащей, г: NaCl 458,9; Ca(OH)i 0,8; MgClj 9,6; CaCl 11,4; Mg(OH)j, 6,0;

твердые инертные примеси 1,0; 1354,2, которая поступает в третий реа.ктор вместе с третьей частью известковой суспензии. В третьем реакторе образуется 1884,2 г суспензии

гидроксида магния, содержащей, г: NaCl 466,4; СаОН) 1,1; твердые инертные примеси 1,2; Mg(OH)i 11,9; CaCl 22,6; 1381. Эту суспензию направляют в отстойник, где происхо

дит отстаивание частиц дисперсной фазы со скоростью 0,90 м/ч и уплотнение осадка. Осветленньй рассол в количестве 1711,2 г, содержащий, г: NaCl 426,8; CaCl 20,7; 1263,7 и сгущеиньм осадок в количестве 173 г, содержащий, г: NaCl 39,5; СаСОН) 1,1; (0,84 в пересчете на СаО активный); твердые инертные примеси 1,2; MgCOH) 11,9; CaCl 1,9; 117,3, направляют на дальнейшую переработку. Потери компонента СаО активного 0,84/4,,17 кг на 1 кг осажденного магния.

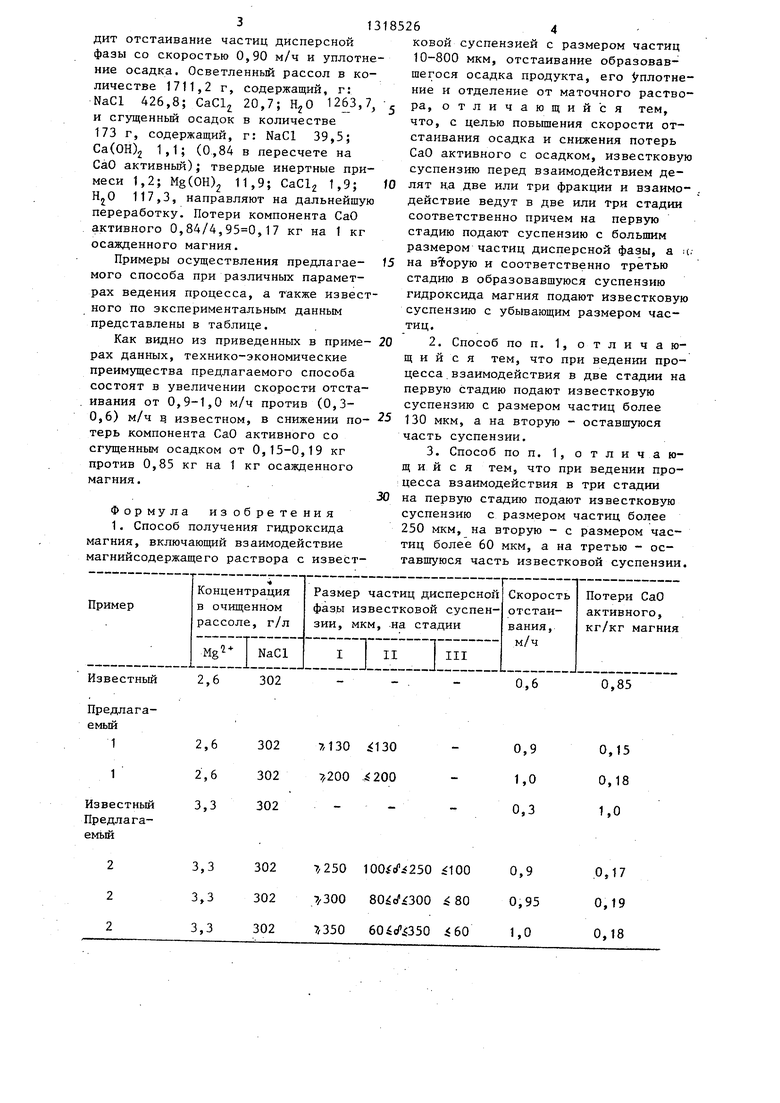

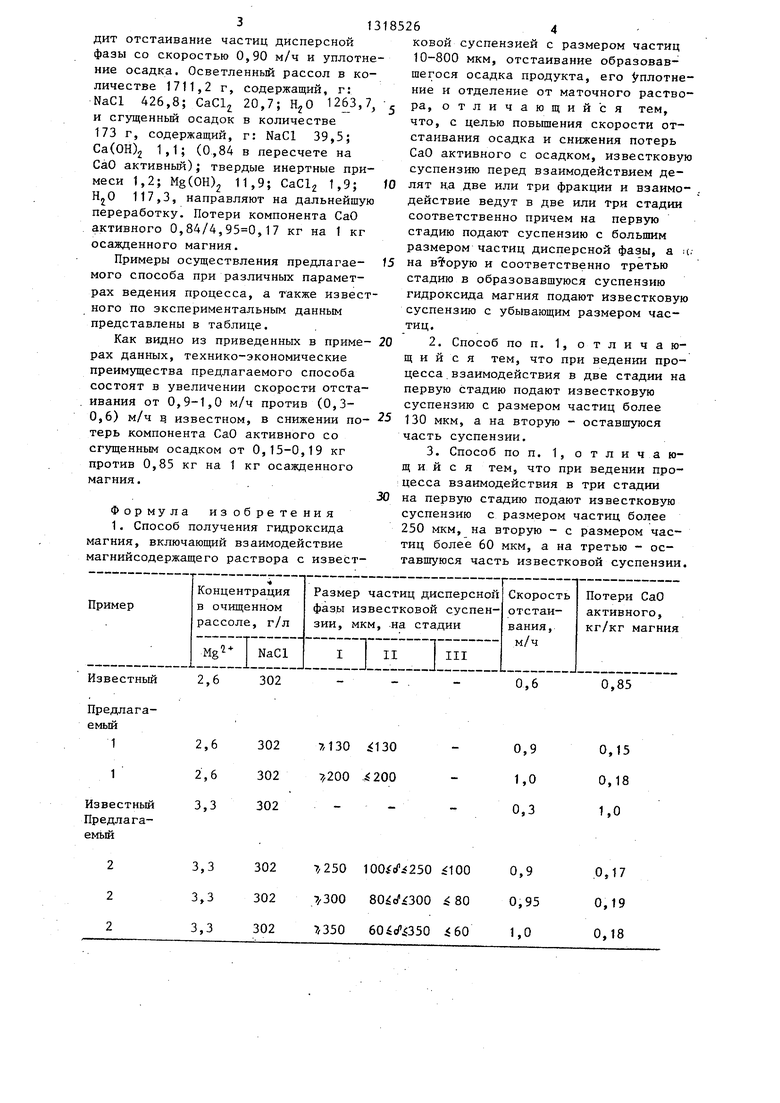

Примеры осуществления предлагаемого способа при различных параметрах ведения процесса, а также известного по экспериментальным данным представлены в таблице.

Как видно из приведенных в приме- pax данных, технико-экономические преимущества предлагаемого способа состоят в увеличении скорости отстаивания от 0,9-1,0 м/ч против (0,3- 0,6) м/ч ч известном, в снижении по- терь компонента СаО активного со сгущенным осадком от 0,15-0,19 кг против 0,85 кг на 1 кг осажденного магния.

Формула изобретения 1. Способ получения гидроксида магния, включающий взаимодействие магнийсодержащего раствора с извест10

0

15

ковой суспензией с размером частиц 10-800 мкм, отстаивание образовавшегося осадка продукта, его Уплотнение и отделение от маточного раство- е ра, отличающийся тем, что, с целью повьшения скорости отстаивания осадка и снижения потерь СаО активного с осадком, известковую суспензию перед взаимодействием делят н,а две или три фракции и взаимодействие ведут в две или три стадии соответственно причем на первую стадию подают суспензию с большим размером частиц дисперсной фазы, а ( на и соответственно третью стадию в образовавшуюся суспензию гидроксида магния подают известковую суспензию с убывающим размером частиц.

2.Способ по п. 1, отличающийся тем, что при ведении процесса .взаимодействия в две стадии на первую стадию подают известковую суспензию с размером частиц более 130 мкм, а на вторую - оставшуюся часть суспензии.

3.Способ по п. 1, отличающийся тем, что при ведении процесса взаимодействия в три стадии

на первую стадию подают известковую суспензию с размером частиц более 250 мкм, на вторую - с размером частиц более 60 мкм, а на третью - оставшуюся часть известковой суспензии.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки рассола от ионов магния и кальция | 1986 |

|

SU1393790A1 |

| Способ очистки рассола хлорида натрия от соединений магния и кальция | 1985 |

|

SU1263628A1 |

| Способ очистки растворов хлорида натрия | 1982 |

|

SU1098909A1 |

| Способ переработки шлама рассолоочистки аммиачно-содового производства | 1987 |

|

SU1520007A1 |

| Способ выделения соединений магния из водных растворов | 1977 |

|

SU922071A1 |

| Способ приготовления носителя на основе оксида магния | 1983 |

|

SU1227237A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ПРИРОДНЫХ РАССОЛОВ | 2001 |

|

RU2211803C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПОХЛОРИТА КАЛЬЦИЯ ПРИ КОМПЛЕКСНОЙ ПЕРЕРАБОТКЕ ПРИРОДНОГО ПОЛИКОМПОНЕНТНОГО ПЕРЕСЫЩЕННОГО РАССОЛА ХЛОРИДНОГО КАЛЬЦИЕВО-МАГНИЕВОГО ТИПА | 2016 |

|

RU2637694C2 |

| Способ получения известковой суспензии | 1982 |

|

SU1065341A1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ ХЛОРИДОВ МЕТАЛЛОВ ОТ ПРИМЕСЕЙ ЖЕЛЕЗА И СУЛЬФАТ-ИОНОВ | 2008 |

|

RU2373140C1 |

Изобретение относится к способам выделения гидроксида магния из водных растворов (главным образом природных рассолов), содержащих соли магния, и может найти применение в химической промышленности как при очистке рассолов для производства кальцинированной соды и электролиза, так и в, производстве гидроксида магния из морской воды известковым методом. Целью изобретения является повышение скорости отстаивания осадка и снижение потерь СаО активного с осадком. Сущность способа заключается в том, что в магнийсодержащий раствор вводят суспензию, имеющую размер частиц дисперсной фазы 10-800 мкм. Суспензию перед вводом делят на две или три фракции по размеру частиц и вводят в магнийсодержащий раствор поочередно - сначала с более крупными частицами, затем с более мелкими. Желательно, чтобы при делении суспензии на две фракции одна из них имела частицы с размерами свыше 130 мкм, а другая оставшуюся часть. При делении суспензии на три фракции целесообразноj чтобы первая фракция имела размер частиц свыше 250 мкм, вторая - свыше 60 мкм, третья - оставшуюся часть. Скорость отстаивания целевого продукта возрастает с 0,3-0,6 м/ч до более 0,9 м/ч. Потери СаО активного с осадком снижаются соответственно с 0,85 до 0,15-0,19 кг на.1 кг магния. 2 з.п. ф-лы, 1 табл. с 00 00 сд ГчР а

| Способ получения гидроокиси магния | 1972 |

|

SU451627A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ставров С.Н., Тодиаш В,Д | |||

| Улучшение седиментационных и фильтрационных свойств гидроокиси.магния | |||

| - .Химическая промышленность Украины, 1970, № 1, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-06-23—Публикация

1985-03-18—Подача