113

Изобретение относится к способам обезвоживания и складирования отходов флотации углеобогатительных фаб- рик и может быть использовано на углеобогатительных фабриках, имеющих флотационные установки с сушильными агрегатами.

Цель изобретения - повьппение эффективности и экономичности обезвожи рания и последующего складирования за счет максимального вывода жидкой фазы и исключения оползневых явлений.

Способ осуществляют следующим образом.

Сгущенные отходы флотации (т.е. продукт, полученный после операции сгущения отходов в гидроциклонах, радиальных сгустителях и другом аналогичном оборудовании) содержанием твердого 500-800 кг/м подают в зону разгрузки топочного устройства по всей ширине решетки сушильной установки равномерным слоем на поверхност транспортируемого высокотемпературного шлака при температуре.последнего . При транспортировании внутри топочного устройства с температурой 800 С отходы флотации перемешивают со шлаком. При этом происходит термообработка отходов флотации или их дополнительное обезвоживание за счет испарения влаги из отходов и впитывание ее части в поры шлака. Затем смесь разгружают в бункер, где процесс обезвоживания продолжается. Обезвоженная смесь шлака и отходов флотации из бункера поступает на перемешивание с дроблеными до 10 мм отходами обогащения крупного угля с последующим транспортированием в отвал ил,и на участок реализации готовой продукции. При этом смесь состоит из отходов флотации 50%, шлака 35% и отходов обогащения крупного угля, измельченного до 10 мм 15%.

При температуре менее 600°С не происходит интенсивного испарения зкидкой фазы отходов и образования на гранулированном шлаке микротрещин, по которым впитывается в шлак жидкость, т.е. не проявляются свойства интенсификатора процесса обезвоживания и, как следствие, цель изобретения не достигается, а, напротив, повьшается влага флотоконцентрата, что не соответствует требованиям.

548 2

предъявляемым к товарной продукции. Недостатки, свойственные объекту при температуре менее , устраняются по мере ее повьшения, но не более

5 максимального значения 800°С. При этом помимо интенсивного процесса обезвоживания отходов флотации по образованным микротрещинам шлакоот- ходов флотации при их падении в бун0 кар происходит разрушение и на вновь образованной поверхности продолжается процесс испарения, влаги и ее впи- Т1зтание в поры щлакоотходов, т.е. процесс обезвоживания обусловлен

15 действием предлагаемого интенсификатора при определенных условиях, проявляющих его свойства. Превьшзение верхнего предела температурного режима (800°С) недопустимо по техноло0 гической карте и технике безопасности ведения процесса сушки.

Перемешивание отходов флотации с дробленными до 10 мм отходами обогащения крупного угля позволяет вести

5 формирование отвала с запасом прочности (на случай оползневых явлений) за счет аутогезионных связей частиц смеси и образования своеобразного каркаса мелких фракций отходов и

щлака, обладающих разными физико- механическими свойствами. Крупность дробленых отходов при этом должна иметь пределы 10-12 мм.

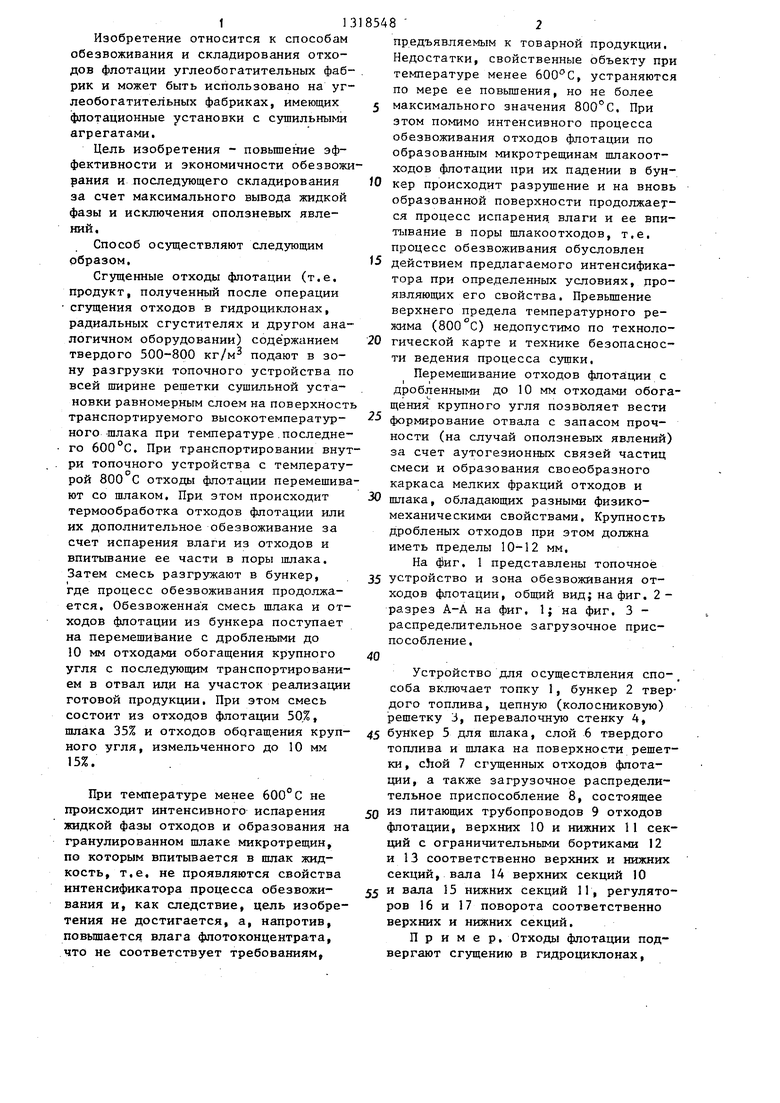

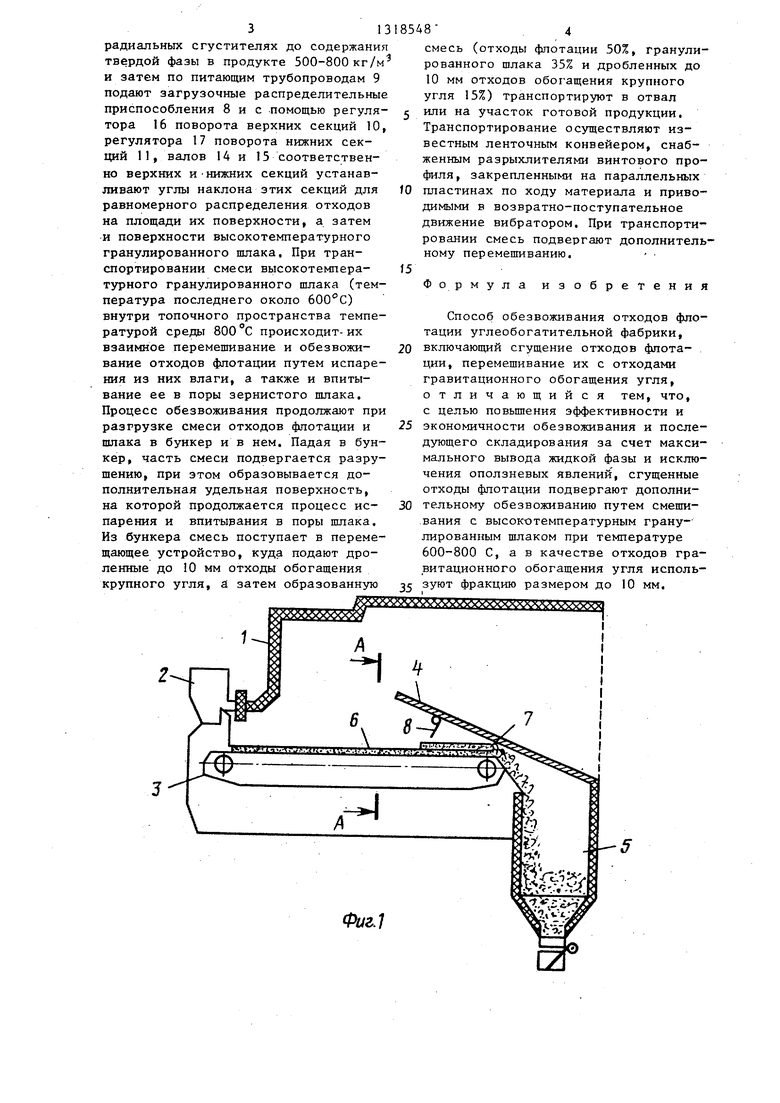

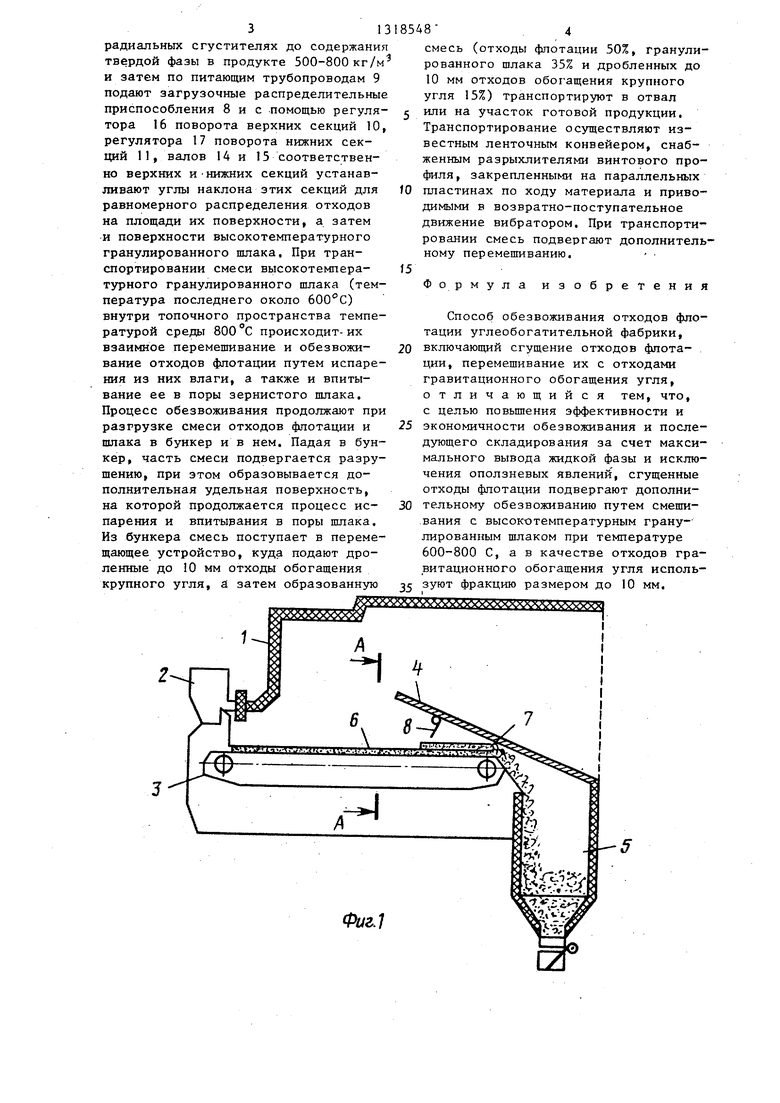

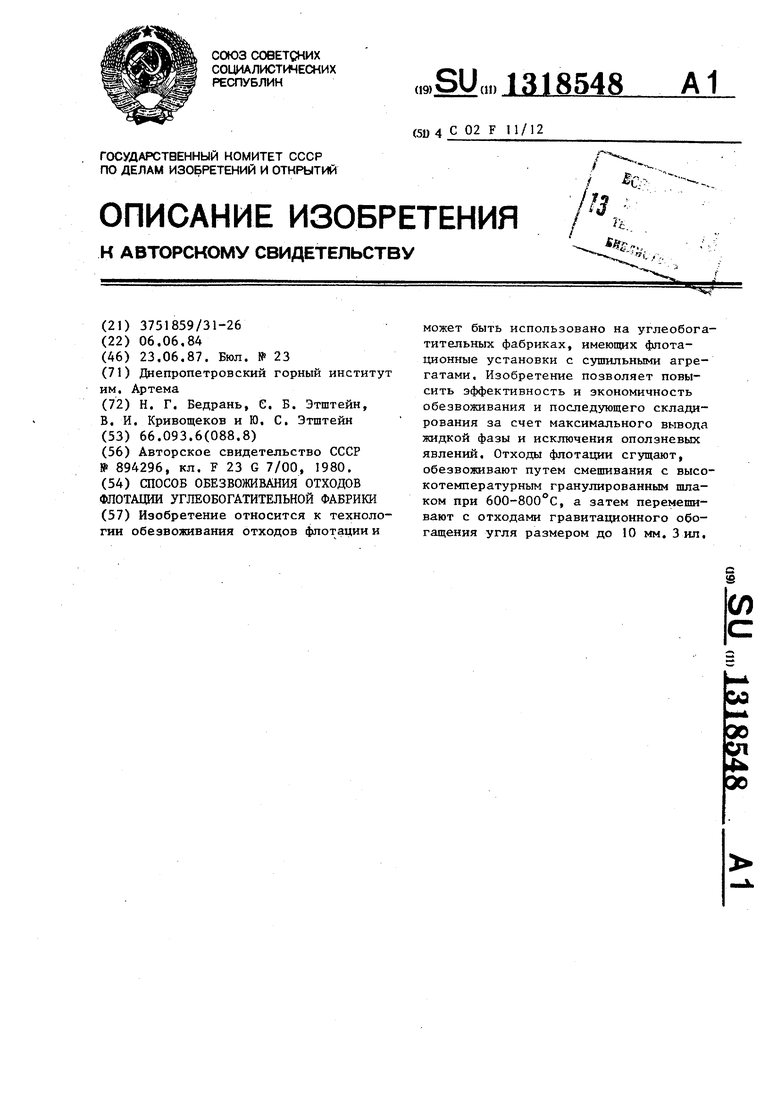

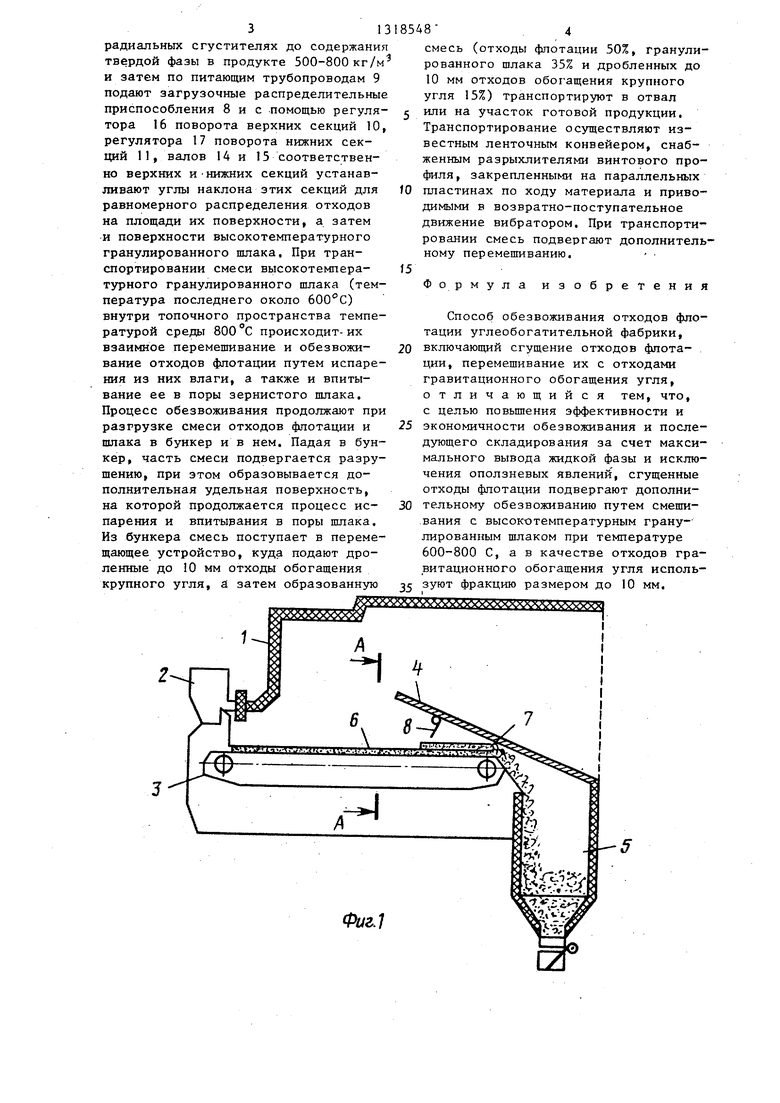

На фиг. I представлены топочное

35 устройство и зона обезвоживания отходов флотации, общий вид; на фиг. 2- разрез А-А на фиг. 1; на фиг. 3 - распределительное загрузочное приспособление.

0

Устройство для осуществления способа включает топку 1, бункер 2 твердого топлива, цепную (колосниковую) решетку 3, перевалочную стенку 4,

5 бункер 5 для шлака, слой 6 твердого топлива и щлака на поверхности решетки, сЬой 7 сгущенных отходов флотации, а также загрузочное распределительное приспособление 8, состоящее

0 из питающих трубопроводов 9 отходов флотации, верхних 10 и нижних 11 секций с ограничительными бортиками 12 и 13 соответственно верхних и нижних секций, вала 14 верхних секций 10

5 и вала 15 нижних секций 11, регуляторов 16 и 17 поворота соответственно верхних и нижних секций.

Пример. Отходы флотации подвергают сгущению в гидроциклонах.

313

радиальных сгустителях до содержания твердой фазы в продукте 500-800 кг/м и затем по питающим трубопроводам 9 подают загрузочные распределительные приспособления 8 и с помощью регулятора 16 поворота верхних секций 10, регулятора 17 поворота нижних секций 11, валов 14 и 15 соответственно верхних и нижних секций устанавливают углы наклона этих секций для равномерного распределения отходов на площади их поверхности, а затем и поверхности высокотемпературного гранулированного шлака. При транспортировании смеси высокотемпературного гранулированного щлака (температура последнего около 600 С) внутри топочного пространства температурой среды 800 °С происходит- их взаимное перемешивание и обезвоживание отходов флотации путем испарения из них влаги, а также и впитывание ее в поры зернистого пшака, Процесс обезвоживания продолжают при разгрузке смеси отходов флотации и шлака в бункер и в нем. Падая в бункер, часть смеси подвергается разрушению, при этом образовывается дополнительная удельная поверхность, на которой продолжается процесс испарения и впитывания в поры пшака, Из бункера смесь поступает в перемещающее устройство, куда подают дро- лениые до 10 мм отходы обогащения крупного угля, а затем образованную

548-4

смесь (отходы флотации 50%, гранулированного шлака 35% и дробленных до 10 мм отходов обогащения крупного угля 15%) транспортируют в отвал

или на участок готовой продукции. Транспортирование осуществляют известным ленточным конвейером, снабженным разрыхлителями винтового профиля , закрепленными на параллельных

O пластинах по ходу материала и приводимыми в возвратно-поступательное движение вибратором. При транспортировании смесь подвергают дополнительному перемешиванию.

5

Формула изобретения

Способ обезвоживания отходов флотации углеобогатительной фабрики,

0 включающий сгущение отходов флотации, перемешивание их с отходами гравитационного обогащения угля, отличающийся тем, что, с целью повьш1ения эффективности и

5 экономичности обезвоживания и последующего складирования за счет максимального вывода жидкой фазы и исключения оползневых явлений , сгущенные отходы флотации подвергают дополни30 тельному обезвоживанию путем смешивания с высокотемпературным гранулированным шлаком при температуре 600-800 С, а в качестве отходов гравитационного обогащения угля испольэг зуют фракцию размером до 10 мм.

Фиг.1

Фиг. 2

Фыг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения угольной шихты для коксования | 1990 |

|

SU1766518A1 |

| СПОСОБ ФОРМИРОВАНИЯ И РАЗРАБОТКИ ТЕХНОГЕННОГО МЕСТОРОЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661510C1 |

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНЫХ ШЛАМОВ | 2005 |

|

RU2297284C2 |

| ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС МОДУЛЬНОГО ТИПА ПО ПЕРЕРАБОТКЕ ШЛАМОВ ОБОГАЩЕНИЯ УГЛЯ И ЖЕЛЕЗНОЙ РУДЫ | 2015 |

|

RU2617762C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЯДОВЫХ УГЛЕЙ | 1992 |

|

RU2047380C1 |

| Способ переработки отходов обогащения угля | 1987 |

|

SU1481253A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ДЕМИНЕРАЛИЗОВАННОГО ВОДОУГОЛЬНОГО ТОПЛИВА | 2004 |

|

RU2266313C1 |

| Способ переработки отходов углеобогащения | 1989 |

|

SU1711974A1 |

| ГРАВИТАЦИОННЫЙ СПОСОБ ВЫВЕДЕНИЯ ВЫСОКОЗОЛЬНЫХ ИЛОВ ИЗ ВОДНО-ШЛАМОВОЙ СХЕМЫ УГЛЕОБОГАЩЕНИЯ | 2009 |

|

RU2407594C1 |

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНЫХ ШЛАМОВ | 2008 |

|

RU2428258C2 |

Изобретение относится к технологии обезвоживания отходов флотации и может быть использовано на углеобогатительных фабриках, имеющих флотационные установки с сушильными агрегатами. Изобретение позволяет повысить эффективность и экономичность обезвоживания и последующего складирования за счет максимального вывода жидкой фазы и исключения оползневых явлений. Отходы флотации сгущают, обезвоживают путем смешивания с высокотемпературным гранулированным шлаком при 600-800°С, а затем перемешивают с отходами гравитационного обогащения угля размером до 10 мм. 3 ил. со X) СП X)

| Способ термической обработки флотохвостов в топках сушильных установок | 1980 |

|

SU894296A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-23—Публикация

1984-06-06—Подача