СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения угольной шихты для коксования | 1990 |

|

SU1801580A1 |

| Способ подготовки угольной шихты для коксования | 1980 |

|

SU1074890A1 |

| Способ получения угольной шихтыдля КОКСОВАНия | 1977 |

|

SU837417A1 |

| Способ получения угольной шихты для коксования | 1986 |

|

SU1351676A1 |

| Способ получения угольной шихты для коксования | 1987 |

|

SU1431839A1 |

| Реагент-собиратель для флотации угольных шламов | 1984 |

|

SU1168291A1 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

| Способ подготовки угольной шихты для коксования | 1983 |

|

SU1171507A1 |

| Способ управления процессом обогащения угля | 1988 |

|

SU1524928A1 |

| Способ подготовки угольной шихты для коксования | 1987 |

|

SU1640145A1 |

Способ получения угольной шихты для коксования. Использование: коксохимическая промышленность и может найти применение на заводах с углеобогатительными фабриками, а также на углеобогатительных фабриках угольной промышленности. Сущность изобретения: определяют значение краевого угла смачивания составляющих шихту рядовых углей, определяют граничные значения краевого угла смачивания. Приготавливают смеси углей различных марок со значением краевого угла смачивания, большим граничного, и смеси углей со значением краевого угла смачивания, меньшим граничного. Смешивают продукты флотации для получения шихты.

Изобретение относится к коксохимической промышленности и может найти применение на заводах с углеобогатительными фабриками, а также на углеобогатительных фабриках угольной промышленности.

Известен способ получения угольной шихты для коксования путем раздельного обогащения смеси жирных и коксовых углей и смеси газовых и отощенных спекающихся углей, после чего полученные концентраты смешивают (см. авт.св. № 441035, кл. В 03 В 7/00, 1974).

Наиболее близок к предлагаемому является способ получения угольной шихты для коксования (см. авт.св. № 1351676, кл. В 03 В 7/00, 1987), включающий формирование смесей углей по значениям кравых углов смачивания и раздельное обогащение смесей при режимах, соответствующих средневзвешенным значениям краевых углов смачивания смесей.

Недостатком указанного способа является потеря хорошо спекающихся компонентов угля с отходами при раздельном обогащении шлаков и, как следствие, снижение выхода и ухудшение качества обогащенной угольной шихты для коксования, так как в процессе раздельной флотации шла- мов с высоким и низким значениями краевого угла смачивания не учитывается ряд характеристик шламов, поступающих на флотацию (например, зольность, гранулометрический состав и т.д).

Цель изобретения - повышение выхода и качества угольной шихты для коксования.

Поставленная цель достигается тем, что в способе получения угольной шихты для коксования путем приготовления смеси углей различных марок со значением краевого

м

о jo ел

00

угла смачивания, большим граничного, и смеси углей со значением краевого угла смачивания, меньшим граничного, обогащения полученных смесей флотацией, смешивания продуктов для получения шихты, перед обогащением смесь углей со значением краевого угла смачивания, большим граничного разделяют на классы крупностью больше ТГ1 эГмм и меньш 0,15 мм. При этом обогащение подвергает смесь углей со значением краевого угла смачивания, меньшим граничного, вместе с классом крупностью меньше 0,15 мм с получением концентрата и хвостов, а перед получением шихты концентрат и класс крупностью больше 0,15 мм смешивают и направляют на фильтрацию.

Сопоставление предлагаемого решения с прототипом показывает, что он отличается тем, что перед богащением смесь углей со значением краевого угла смачивания, большим граничного, разделяют на классы крупностью больше 0,15 мм и меньше 0,15 мм. При этом обогащение подвергают смесь углей со значением краевого угла, меньшим граничного, вместе с классом крупностью меньше 0,15 мм с получением концентрата и хвостов, а перед получением шихты концентрат и класс крупностью больше 0,15 мм смешивают и направляют на фильтрацию. Таким образом данный способ соответствует критерию Новизна.

В источниках патентной и научно-технической информации в области получения угольной шихты для коксования неизвестны решения со сходными признаками, поэтому можно сделать вывод, что это решение соответствует критерию Существенные отличия.

Сущность способа заключается в следующем.

В настоящее время обогащения шламов коксующихся углей происходит в условиях постоянного расширения ассортимента флотируемых углей, повышения зольности шламов, усложнения их минерального и петрографического оставов, резкого увеличения содержания тонкодисперсных частиц.

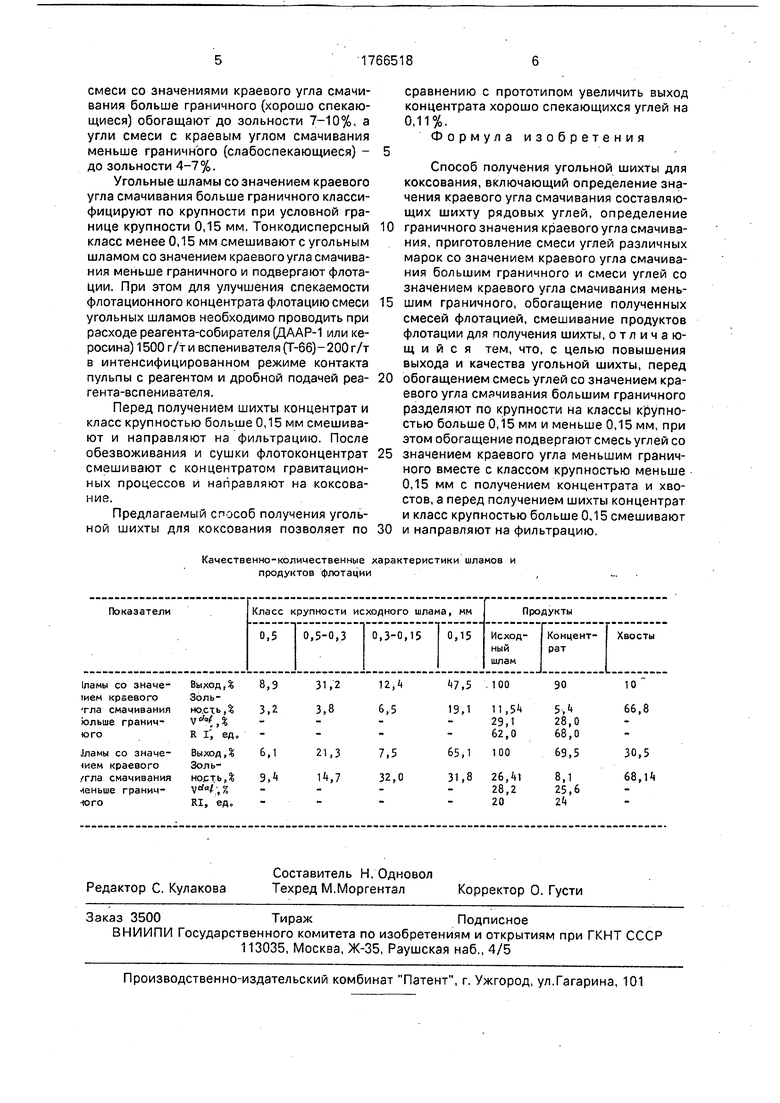

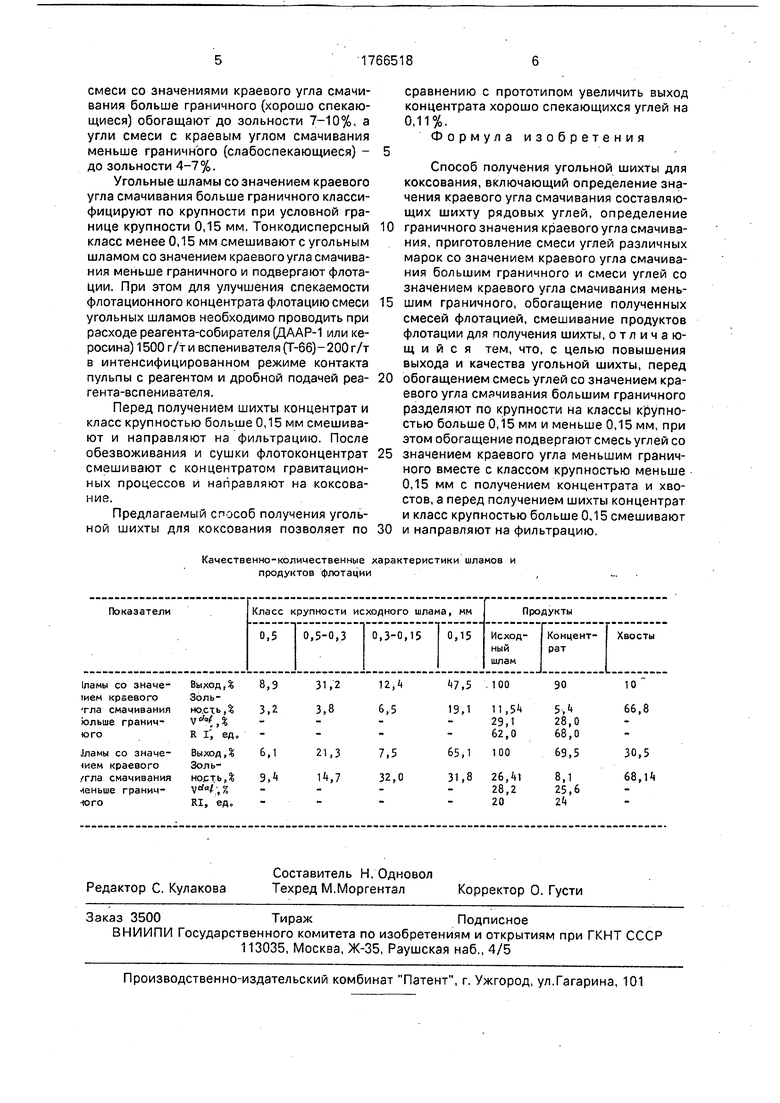

Исследование шламов, поступающих на флотацию, и продуктов флотации (см.табл. 1) показали, что по гранулометрическому составу, зольности, выходы летучих веществ, спекаемости и флотируемости шламы со значением краевого угла смачивания, большим граничного, и шламы со значением краевого угла смачивания, меньшим граничного, существенно различаются. Шламы со значением краевого угла смачивания больше граничного (хорошо спекающиеся) имеют низкую зольность, особенно это присуще шламам крупностью свыше 0,15 мм с зольностью 4-6%, содержание которых достигает 50-60%. Очевидно, что

флотировать шламы, имеющие такие качественные характеристики, нецелесообразно, так как в силу вероятностного характера процесса флотации это приводит к потерям хорошо спекающихся шламов с отходами и

0 ухудшению качества флотоконцентрата за счет извлечения высокозольных тонкодисперсных частиц, определенному расходу дорогостоящих реагентов. Кроме того, необходимо отметить, что в исходном шла5 ме присутствует до 10% малозольного шлама крупностью свыше 0,5 мм-Этот шлам при флотации составляет прямые потери угля с породой, так как в силу характера процесса с увеличением крупности вероятность за0 крепления частицы на пузырьке воздуха снижается - частички угля крупнее 0,5 мм легко отрываются от пузырьков воздуха и попадают в отходы. Учитывая изложенное, наиболее рациональным способом раздель5 ной переработки шламов (хорошо спекающихся) и шламов с значением краевого угла смачивания меньше граничного (слабоспекающихся) представляется разделение хорошо спекающихся низкозольных

0 шламов по крупности, совместная флотация высокозольного шлама с значением краевого угла смачивания меньше граничного и тонкодисперсного класса менее 0,15 мм шламов со значением краевого

5 угла смачивания больше граничного в интенсифицированном режиме с последующим смешиванием флотоконцентрата и крупнозернистого низкозольного шлама крупностью свыше 0,15 мм.

0 Способ осуществляется следующим образом.

Для имеющихся на углеобогатительной фабрике рядовых углей различных марок определяют граничное значение краевого угла

5 смачивания, при котором обеспечивается разделение всей совокупности углей на две смеси примерно одинакового количественного состава. Непрерывно формируемые таким образом смеси со значениями краевого

0 угла смачивания больше и меньше граничного раздельно обогащают в углеобогатительных аппаратах с последующим смешиванием получаемых концентратов. Причем угли обеих смесей (класс крупности

5 свыше 0,5 мм) обогащают в отсадочных машинах крупного и мелкого при плотностях разделения, устанавливаемых в прямо пропорциональной зависимости от средневзвешенного значения краевого угла смачивания каждой смеси. При этом угли

смеси со значениями краевого угла смачивания больше граничного (хорошо спекающиеся) обогащают до зольности 7-10%, а угли смеси с краевым углом смачивания меньше граничного (слабоспекающиеся) - до зольности 4-7%.

Угольные шламы со значением краевого угла смачивания больше граничного классифицируют по крупности при условной границе крупности 0,15 мм. Тонкодисперсный класс менее 0,15 мм смешивают с угольным шламом со значением краевого угла смачивания меньше граничного и подвергают флотации. При этом для улучшения спекаемости флотационного концентрата флотацию смеси угольных шламов необходимо проводить при расходе реагента-собирателя (ДААР-1 или керосина) 1500 г/т и вспенивателя (Т-66)- 200 г/т в интенсифицированном режиме контакта пульпы с реагентом и дробной подачей pea- гента-вспенивателя.

Перед получением шихты концентрат и класс крупностью больше 0,15 мм смешивают и направляют на фильтрацию. После обезвоживания и сушки флотоконцентрат смешивают с концентратом гравитационных процессов и направляют на коксование.

Предлагаемый способ получения угольной шихты для коксования позволяет по

Качественно-количественные характеристики шламов и продуктов флотации

сравнению с прототипом увеличить выход концентрата хорошо спекающихся углей на 0,11%.

Формула изобретения

Способ получения угольной шихты для коксования, включающий определение значения краевого угла смачивания составляющих шихту рядовых углей, определение граничного значения краевого угла смачивания, приготовление смеси углей различных марок со значением краевого угла смачивания большим граничного и смеси углей со значением краевого угла смачивания меньшим граничного, обогащение полученных смесей флотацией, смешивание продуктов флотации для получения шихты, отличающийся тем, что, с целью повышения выхода и качества угольной шихты, перед обогащением смесь углей со значением краевого угла смачивания большим граничного разделяют по крупности на классы крупностью больше 0,15 мм и меньше 0,15 мм, при этом обогащение подвергают смесь углей со значением краевого угла меньшим граничного вместе с классом крупностью меньше 0,15 мм с получением концентрата и хвостов, а перед получением шихты концентрат и класс крупностью больше 0,15 смешивают и направляют на фильтрацию

| Устройство для синхронизирования вращения сцепляемых зубчатых колес в коробках передач моторных повозок | 1934 |

|

SU44135A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения угольной шихты для коксования | 1986 |

|

SU1351676A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-10-07—Публикация

1990-08-06—Подача