Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении шлицев на валах, многолезвийного режущего инструмента с винтовыми стружечными канавками, например сверл, фрез, метчиков и т.До

Целью изобретения является повышение качества изделия при -прокатыва - НИИ профиля с крупными зубьями.

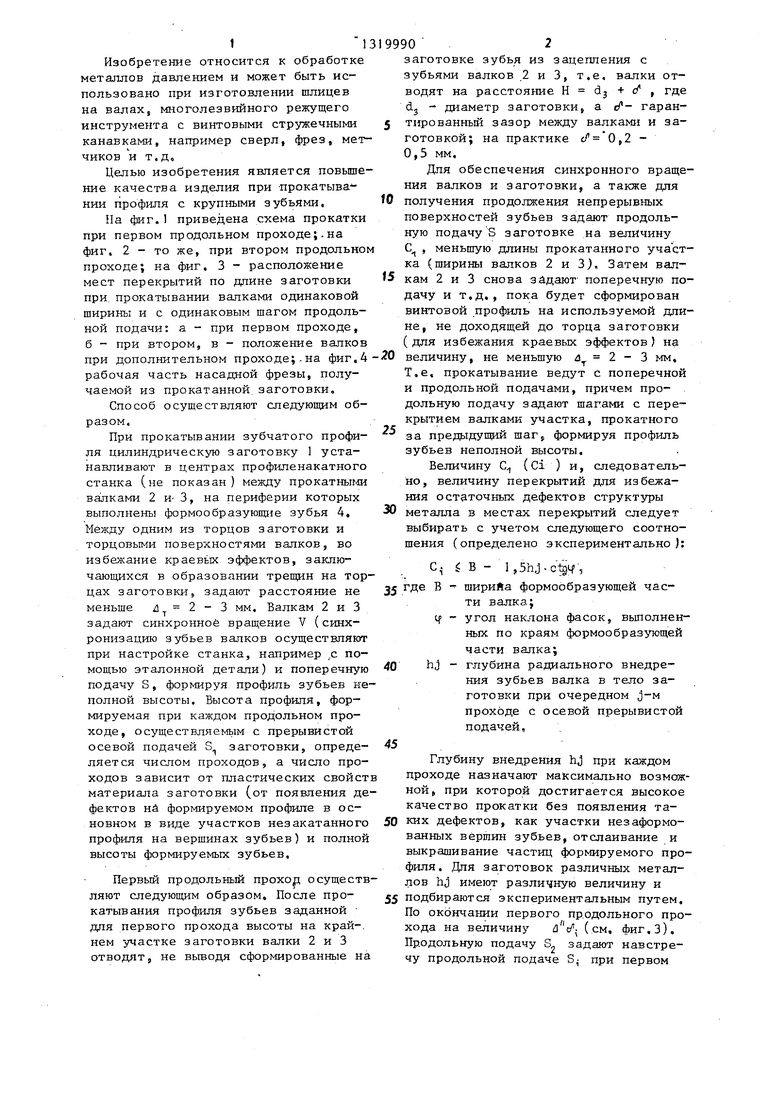

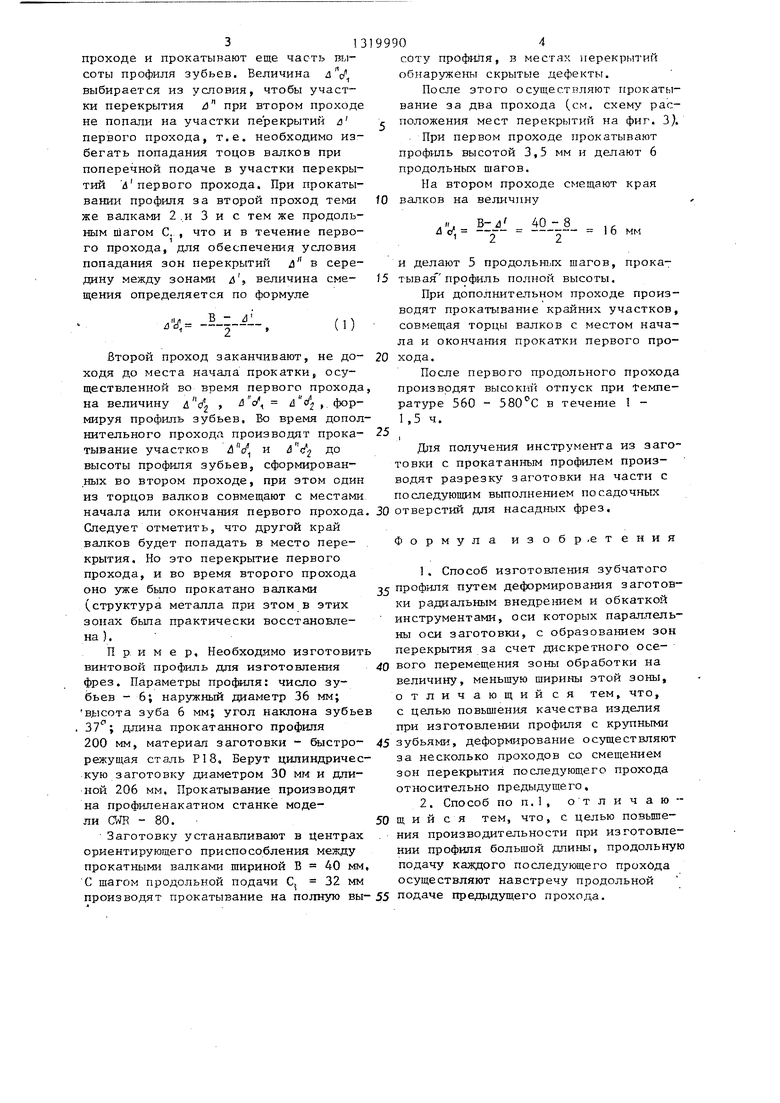

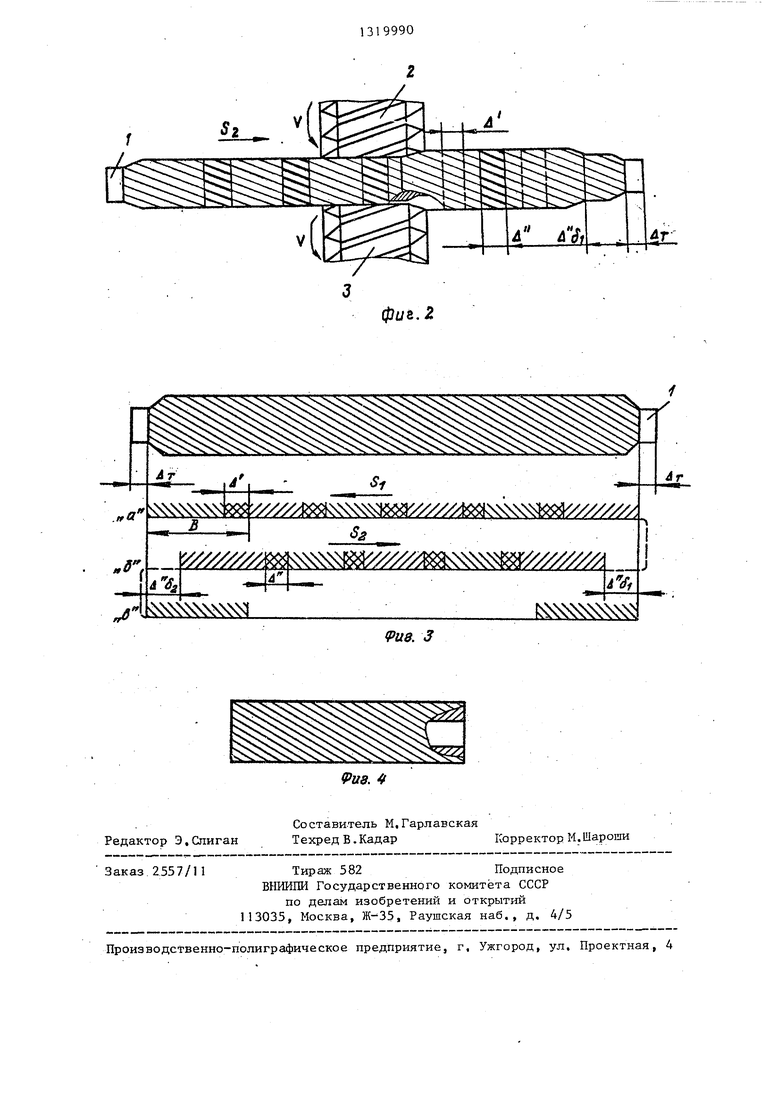

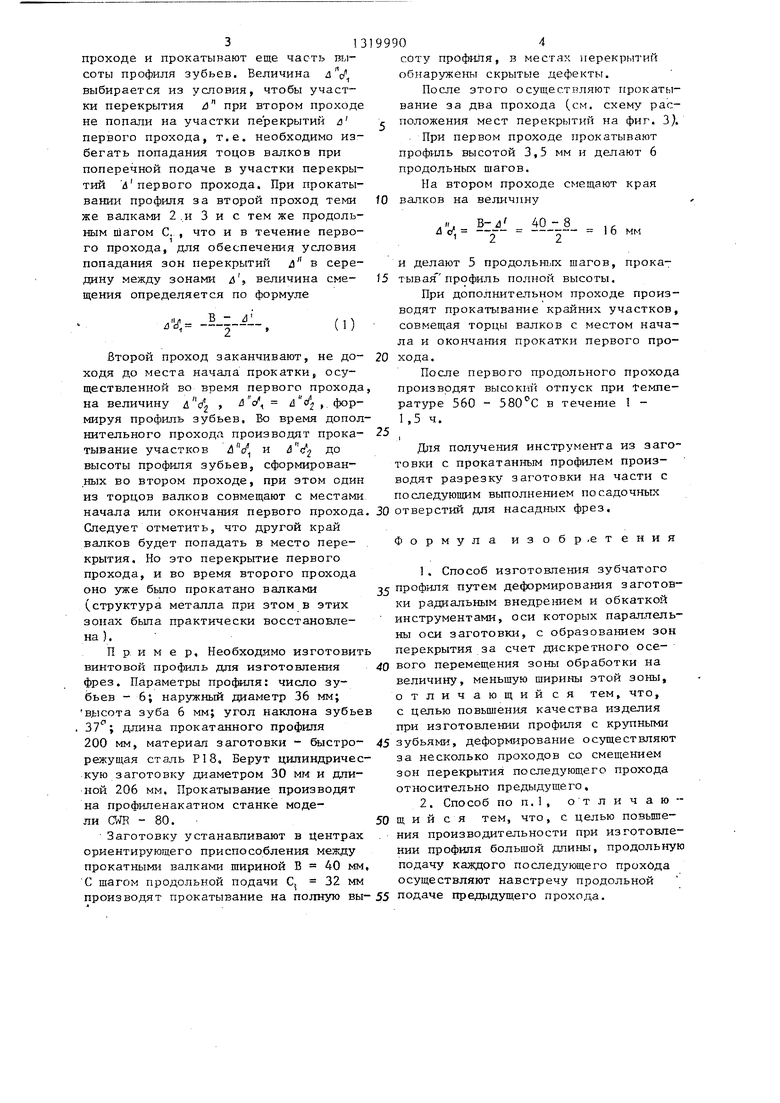

На фиг,1 приведена схема прокатки при первом продольном проходе;.на фиг. 2 - то же, при втором продольном проходе; на фиг, 3 - расположение мест перекрытий по длине заготовки при. прокатывании валками одинаковой ширины и с одинаковым шагом продольной подачи: а - при первом проходе, б - при втором, в - положение валков

to

15

заготовке зубья из за зубьями валков 2 и 3, водят на расстояние Н dj - диаметр заготовк тированный зазор межд готовкой; на практике 0,5 мм.

Для обеспечения си ния валков и заготовк получения продолжения поверхностей зубьев з ную подачу S заготовк С , меньшую длины про ка (ширины валков 2 и кам 2 и 3 снова зАдаю дачу и т.д., пока буд винтовой профиль на и не, не доходящей до т ( для избежания краевы

при дополнительном проходе;.на фиг, величину, не меньшую

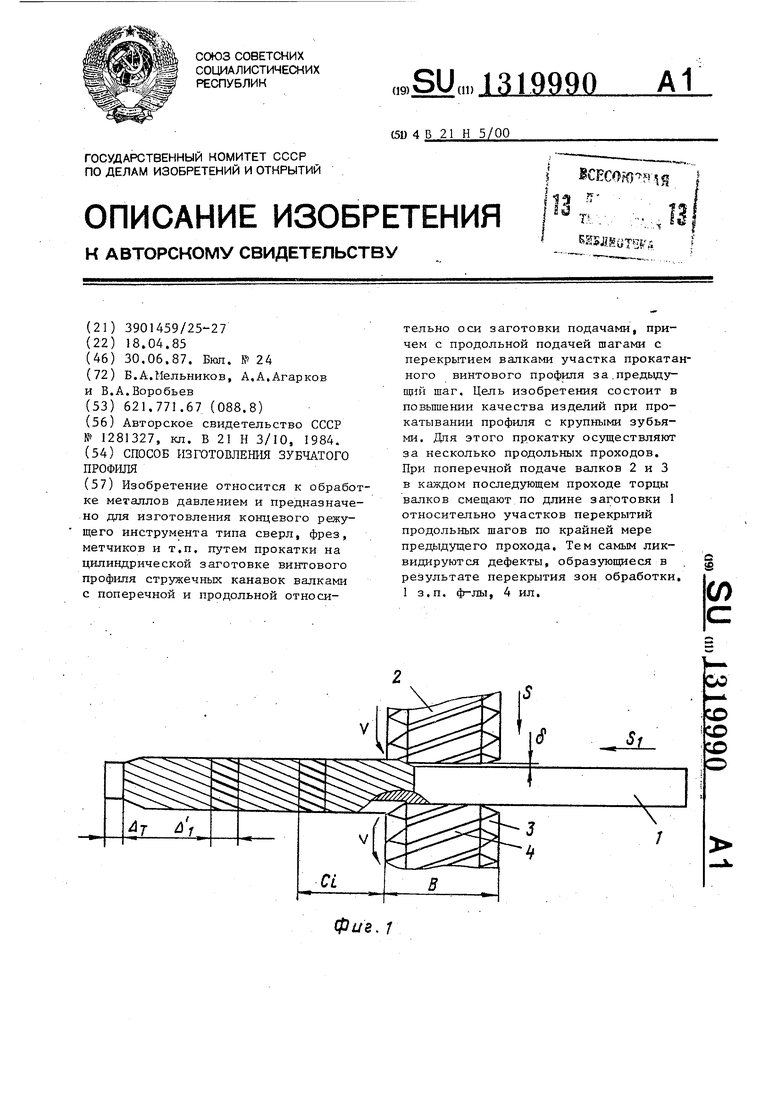

рабочая часть насадной фрезы, получаемой из прокатанной, заготовки.

Способ осуществляют следующим образом.

При прокатывании зубчатого профиля цилиндрическую заготовку 1 устанавливают в центрах профиленакатного станка (не показан) между прокатными валками 2 и- 3, на периферии которых выполнены формообразующие зубья 4, Между одним из торцов заготовки и торцовыми поверхностями валков, во избежание краевьк эффектов, заключающихся в образовании трещин на торцах заготовки5 задают расстояние не меньше Л 2 - 3 мм. Валкам 2 и 3 задают синхронное вращение V (синхронизацию зубьев валков осуществляют при настройке станка, например .с помощью эталонной детали) и поперечную подачу S, формируя профиль зубьев неполной высоты. Высота профиля, формируемая при каждом продольном проходе, осуществляемьм с прерывистой осевой подачей 5 заготовки, определяется числом проходов, а число проходов зависит от пластических свойст материала заготовки (от появления дефектов на формируемом профиле в основном в виде участков незакатанного профиля на вершинах зубьев) и полной высоты формируемых зубьев.

Первый продольный проход осуществляют следующим образом. После прокатывания профиля зубьев заданной для первого прохода высоты на край-, нем участке заготовки валки 2 и 3 отводят, не вьгеодя сформированные на

5

заготовке зубья из зацепления с зубьями валков 2 и 3, т,е, валки отводят на расстояние Н dj + / , где dj - диаметр заготовки, а if- гарантированный зазор между валками и заготовкой; на практике / 0,2 - 0,5 мм.

Для обеспечения синхронного вращения валков и заготовки, а также для получения продолжения непрерывных поверхностей зубьев задают продольную подачу S заготовке на величину С , меньшую длины прокатанного участка (ширины валков 2 и 3), Затем валкам 2 и 3 снова зАдают поперечную подачу и т.д., пока будет сформирован винтовой профиль на используемой длине, не доходящей до торца заготовки ( для избежания краевых эффектов) на

величину, не меньшую

2

3 мм.

I

Т,е, прокатывание ведут с поперечной и продольной подачами, причем продольную подачу задают шагами с перекрытием валками участка, прокатного за предыдущий шаг, формируя профиль зубьев неполной высоты.

Величину С (Ci ) и, следовательно, величину перекрытий для избежания остаточных дефектов структуры металла в местах перекрытий следует выбирать с учетом следующего соотношения (определено экспериментально):

С. В - I,5hj.,

де В - ширийа формообразующей части валка;

ц - угол наклона фасок, выполненных по краям формообразующей части валка;

hj - глубина радиального внедрения зубьев валка в тело заготовки при очередном j-м проходе с осевой прерывистой подачей,

Глубину внедрения hj при каждом проходе назначают максимально возможной, при которой достигается высокое качество прокатки без появления та- ких дефектов, как участки незаформо- ванных вершин зубьев, отслаивание и выкрашивание частиц формируемого профиля. Для заготовок различных металлов hj имеют различную величину и подбираются экспериментальным путем, По окончании первого продольного прохода на величину dV- (см, фиг,3). Продольную подачу S задают навстречу продольной подаче S,- при первом

проходе и прокатывают еще часть высоты профиля зубьев. Величина л V выбирается из условия, чтобы участки перекрытия /з при втором проходе не попали на участки перекрытий а первого прохода, т.е. необходимо избегать попадания тоцов валков при поперечной подаче в участки перекрытий 4 первого прохода. При прокатывании профиля за второй проход теми же валками 2.и 3 и с тем же продольным шагом С, , что и в течение первого прохода, для обеспечения условия попадания зон перекрытий 4 в середину между зонами & величина смещения определяется по формуле

fO

соту профиля, в местах перекрытий обнаружены скрытые дефекты.

После этого осуществляют прокатывание за два прохода (см. схему расположения мест перекрытий на фиг. 3).

При первом проходе прокатывают высотой 3,5 мм и делают 6 продольных шагов.

Па втором проходе смещают края валков на величину

и S L 122

1 6 мм

лч

Л

и делают 5 пpoдoльнlJIx шагов, прока- 15 тывая профиль полной высоты.

При дополнительном проходе производят прокатывание крайних участков, совмещая торцы валков с местом начала и окончания прокатки первого про- Второй проход заканчивают, не до- 20 хода.

После первого продольного прохода производят высокий отпуск при Температуре 560 - в течение 1 2

ходя до места начала прокатки, осуществленной во время первого прохода.

на величину

2

Л с/, t формируя профиль зубьев. Во время допол- 1,5 ч.

нительного прохода производят прокаЛ с/

25

тывание участков сУ, и j V до высоты профршя зубьев, сформированных во втором проходе, при этом один из торцов валков совмещают с местами начала или окончания первого прохода. 30 отверстий для насадных фрез. Следует отметить, что другой край валков будет попадать в место перекрытия. Но это перекрытие первого прохода, и во время второго прохода оно было прокатано валками (структура металла при этом в этих зонах была практически восстановлена ).

Пример, Необходимо изготовить

Для получения инструмента товки с прокатанным профилем водят разрезку заготовки на последующим выполнением поса

Формула изобр.е т

1. Способ изготовления зу 35 профиля путем деформирования ки радиальным внедрением и о инструментами, оси которых п ны оси заготовки, с образова перекрытия за счет дискретно

винтовой профиль для изготовления40 вого перемещения зоны обработки на

фрез. Параметры профиля: число зу-величину, меньшую ширины этой зоны,

бьев - 6; наружный диаметр 36 мм;отличающий ся тем, что,

BjiicoTa зуба 6 мм; угол наклона зубьев с целью повышения качества изделия

37 ; длина прокатанного профиля

200 мм, материал заготовки - быстро- 45 зубьями, деформирование осуществляют режущая сталь Р18, Берут цилиндричес- за несколько проходов со смещением кую заготовку диаметром 30 мм и дли- зон перекрытия последующего прохода

ной 206 мм. Прокатывание производят на профиленакатном станке модели CWR - 80.

Заготовку устанавливают в Центрах ориентирующего приспособления между прокатными валками шириной В 40 мм, С шагом продольной подачи С, 32 мм

относительно предыдущего,

2. Способ по п.1, о т л 50 Щ и и с я тем, что, с целью ния производительности при и нии профиля большой длины, п подачу каждого последующего осуществляют навстречу продо

производят прокатывание на полную вы- 55 подаче предыдущего прохода.

соту профиля, в местах перекрытий обнаружены скрытые дефекты.

После этого осуществляют прокатывание за два прохода (см. схему расположения мест перекрытий на фиг. 3).

При первом проходе прокатывают высотой 3,5 мм и делают 6 продольных шагов.

Па втором проходе смещают края валков на величину

и S L 122

1 6 мм

отверстий для насадных фрез.

Для получения инструмента из заготовки с прокатанным профилем производят разрезку заготовки на части с последующим выполнением посадочньгх

30 отверстий для насадных фрез.

Формула изобр.е тения

1. Способ изготовления зубчатого 35 профиля путем деформирования заготовки радиальным внедрением и обкаткой инструментами, оси которых параллельны оси заготовки, с образованием зон перекрытия за счет дискретного осепри изготовлении профиля с крупными

относительно предыдущего,

2. Способ по п.1, о т л и ч а ю - 50 Щ и и с я тем, что, с целью повыше- ния производительности при изготовлении профиля большой длины, продольную подачу каждого последующего прохода осуществляют навстречу продольной

фиг,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления режущего инструмента с винтовой частью | 1985 |

|

SU1316736A1 |

| Способ поперечной прокатки заготовок режущего инструмента и ролик для его осуществления | 1984 |

|

SU1281327A1 |

| Способ поперечной прокатки режущего инструмента и инструмент для его осуществления | 1987 |

|

SU1622068A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО МАТЕРИАЛА В ЗОНУ ОБРАБОТКИ | 1990 |

|

RU2028855C1 |

| Деформирующий инструмент для пилигримовой прокатки труб | 1983 |

|

SU1122381A1 |

| Способ изготовления конических холоднокатаных труб | 1982 |

|

SU1172622A1 |

| ЗУБЧАТО-РЕЕЧНЫЙ ПРИВОД ВАЛКА СТАНА ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ | 2011 |

|

RU2482933C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 1992 |

|

RU2040355C1 |

| Инструмент для накатки зубчатыхКОлЕС | 1979 |

|

SU841746A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2315671C1 |

Изобретение относится к обработке металлов давлением и предназначено для изготовления концевого режущего инструмента типа сверл, фрез, метчиков и т.п. путем прокатки на цилиндрической заготовке винтового профиля стружечных канавок валками с поперечной и продольной относительно оси заготовки подачами, причем с продольной подачей шагами с перекрытием валками участка прокатанного винтового профиля за.предыдущий шаг. Цель изобретения состоит в повьшении качества изделий при прокатывании профиля с крупными зубьями. Для этого прокатку осуществляют за несколько продольных проходов. При поперечной подаче валков 2 и 3 в каждом последующем проходе торцы валков смещают по длине заготовки 1 относительно участков перекрытий продольных шагов по крайней мере предыдущего прохода. Тем самым ликвидируются дефекты, образующиеся в результате перекрытия зон обработки, 1 3,п, ф-лы, 4 ил. о (Л sv со со :о со фие. г

.

.т

А

А%

-КЬ

I SSSSSS

fPue. 3

ш

9u8. 4

Редактор Э.Слиган

Составитель М.Гарлавская

Техред В. КадарКорректор М.Шаро1 1и

Заказ 2557/11

Тираж 582Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, , Раушская наб. , д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Способ поперечной прокатки заготовок режущего инструмента и ролик для его осуществления | 1984 |

|

SU1281327A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-30—Публикация

1985-04-18—Подача