Изобретение относится к обработке металлов давлением и предназначается для изготовления нежестких изделий гранного сечения в поперечном направлении и в форме клина в продольном (например, клинка электрорапиры).

Клинок электрорапиры представляет собой нежесткую деталь, у которой отношение длины к минимальному размеру грани в меньшем сечении составляет 360 и более (так, при общей длине клинка 900 мм размер минимального сечения составляет 2,5х3,9 мм), четырехгранного сечения в поперечном направлении и в форме клина в продольном. Точность изготовления гранного профиля в пределах ± 0,015 мм, чистота поверхности 0 32.

32.

Известен способ получения нежестких профилей, в том числе гранного сечения, волочением в роликовых волоках [1] В соответствии с этим способом конец заготовки пропускают через роликовую волоку, состоящую из двух и более неприводных роликов-валков, затем протягивают заготовки через калибр, образованный роликами, при этом к одному концу заготовки прикладывают усилие волочения, а к другому усилие противонатяжения с помощью специальных устройств.

Этим способом получают различные длинномерные профили, в том числе четырехгранного сечения с точностью до ±0,01 мм и чистотой обработки 0 32 и выше, т. е. точность и чистота обработки профиля соответствуют требованиям, предъявляемым к клинкам электрорапиры.

32 и выше, т. е. точность и чистота обработки профиля соответствуют требованиям, предъявляемым к клинкам электрорапиры.

Однако этот способ не позволяет получать профили в форме клина в продольном направлении на отдельных участках заготовки, так как процесс ведется на проход и ролики не имеют возможности перемещения в поперечном направлении.

Известен способ получения изделий типа рапир обжатием на ковочных машинах со специальным приводом [2] в соответствии с которым круглую заготовку перед ковкой нагревают до ковочных температур, затем помещают в зону обработки и обжимают бойками определенной конфигурации. В процессе обработки зажимают в зажимной головке за один конец и сообщают ей продольное перемещение. В результате такой обработки получают точные гранные профили конической формы.

Однако способ не позволяет получать изделия с требуемой точностью и чистотой обработки. В pезультате нагрева на поверхности изделия образуется окалина. По этим причинам после ковки заготовки шлифуют по граням за два перехода предварительно и окончательно, а после термической обработки полируют для получения требуемой чистоты поверхности 0 32. Это повышает трудоемкость обработки и расход металла.

32. Это повышает трудоемкость обработки и расход металла.

Наиболее близким по технической сущности к предлагаемому является способ изготовления изделий переменного по их длине сечения холодной прокаткой участков заготовки парой неприводных калиброванных валков при обжатии ими неподвижной заготовки на величину подачи с поворотом заготовки после каждого двойного возвратно-поступательного хода вокруг продольной оси на угол, определяемый программой обработки с автоматическим изменением величины ее хода в соответствии с удлинением обрабатываемого участка [3] Способ позволяет получать профили, в том числе гранные, на любом участке заготовки с требуемой точностью и чистотой обработки.

Однако указанный способ не позволяет изготавливать детали в форме клина в продольном направлении, так как отсутствует перемещение валков, связанное с ходом заготовки. Кроме этого, при прокатке нежестких деталей наблюдается потеря устойчивости заготовки при возвратном ходе, так как задняя поддерживающая бабка приводится к движение через заготовку.

Данное изобретение направлено на расширение технологических возможностей способа за счет обеспечения возможности изготовления нежестких изделий гранного сечения в поперечном и в форме клина в продольном направлениях.

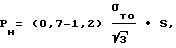

В способе изготовления изделий переменного по их длине сечения, включающем возвратно-поступательное перемещение заготовки в осевом направлении в процессе прокатывания ее парой неприводных валков с приложением к одному из концов заготовки осевого усилия протягивания, поворот заготовки вокруг продольной оси после каждого рабочего хода и изменение величины ее хода в соответствии с удлинением обрабатываемого участка, согласно изобретению сначала, после закрепления заготовки, но перед вдавливанием валков, к ее концу, расположенному со стороны, противоположной месту вдавливания, на все время прокатывания прикладывают осевое усилие противонатяжения, величину которого определяют из зависимости

Рн= σо.S, (1) где Рн осевое усилие противонатяжения, кгс;

S площадь минимального поперечного сечения готового изделия, мм2;

σо удельное противонатяжение, кгс/мм2, вычисляемое по зависимости

σo= (0,7-1,2) , (2) где (0,7-1,2) коэффициенты, большее значение которого выбирается при относительных обжатиях ε0,1, меньшее при ε0,4 (ε обжатие за проход прокатки, равноe ε

, (2) где (0,7-1,2) коэффициенты, большее значение которого выбирается при относительных обжатиях ε0,1, меньшее при ε0,4 (ε обжатие за проход прокатки, равноe ε  , где Δ h=ho-h1 абсолютное обжатие, мм;

, где Δ h=ho-h1 абсолютное обжатие, мм;

ho и h1 высота профиля до и после прокатки, мм;

σто предел текучести металла в исходном состоянии, кгс/мм2.

Это усилие противонатяжения Рн, определенное по зависимости (1), поддерживают во все время прокатки.

Кроме того, валкам дополнительно сообщают радиальное перемещение, величину которого жестко связывают с величиной продольного перемещения заготовки и определяют для каждого рабочего хода программой обработки.

Приложение усилия противонатяжения Рн к заготовке обеспечивает возможность прокатки нежестких деталей, способствует устойчивому положению детали как в продольном направлении, так и в поперечном, предотвращает случаи скручивания малых сечений заготовки в процессе прокатки.

Кроме указанного усилие противонатяжения предотвращает уширение поперечного сечения заготовки в процессе прокатки. Экспериментальным путем установлено, что при прокатке должно соблюдаться определенное соотношение удельного противонатяжения σо к сопротивлению металла пластическому сдвигу τs, при котором уширение минимально или отсутствует. Сопротивление металла пластическому сдвигу определяется как τs где σто предел текучести исходного металла, кгс/мм2.

где σто предел текучести исходного металла, кгс/мм2.

Так при относительном обжатии ε0,4 отношение σo/  0,7, при котором уширение металла отсутствует. Большее значение относительного обжатия не имеет смысла брать, так как после большого обжатия и кантовки заготовка неустойчива в валках и имеют место случаи ее скручивания при обжатии в процессе последующего прохода. При относительном обжатии ε0,1 отношение σo/

0,7, при котором уширение металла отсутствует. Большее значение относительного обжатия не имеет смысла брать, так как после большого обжатия и кантовки заготовка неустойчива в валках и имеют место случаи ее скручивания при обжатии в процессе последующего прохода. При относительном обжатии ε0,1 отношение σo/  1,2, при котором уширение также отсутствует. Меньшие значения обжатий также нецелесообразно назначать, так как это приводит к чрезмерному увеличению числа проходов прокатки и увеличению трудоемкости обработки.

1,2, при котором уширение также отсутствует. Меньшие значения обжатий также нецелесообразно назначать, так как это приводит к чрезмерному увеличению числа проходов прокатки и увеличению трудоемкости обработки.

Дополнительное перемещение валков в радиальном направлении, величина которого жестко связана с величиной продольного перемещения заготовки, обеспечивает получение в продольном направлении формы клина практически любой конфигурации, которая определяется для каждого рабочего хода программой обработки.

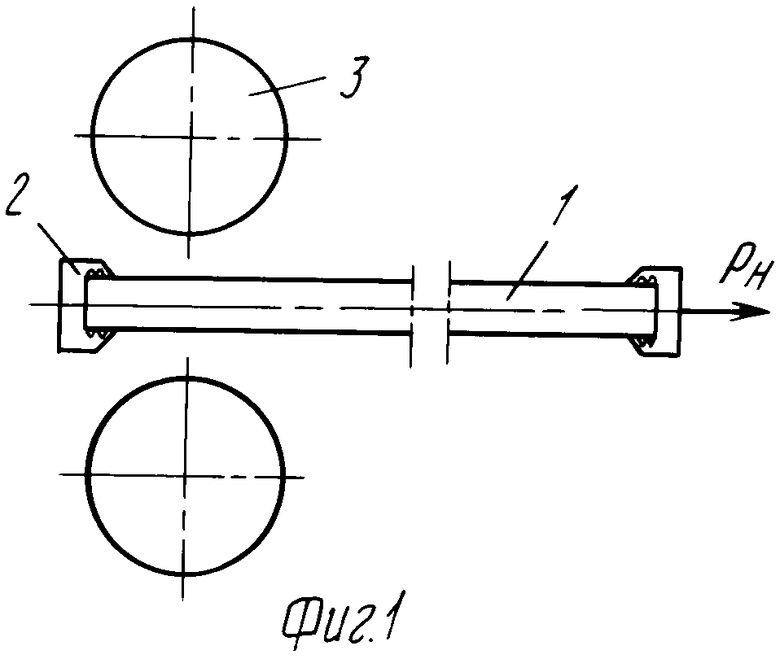

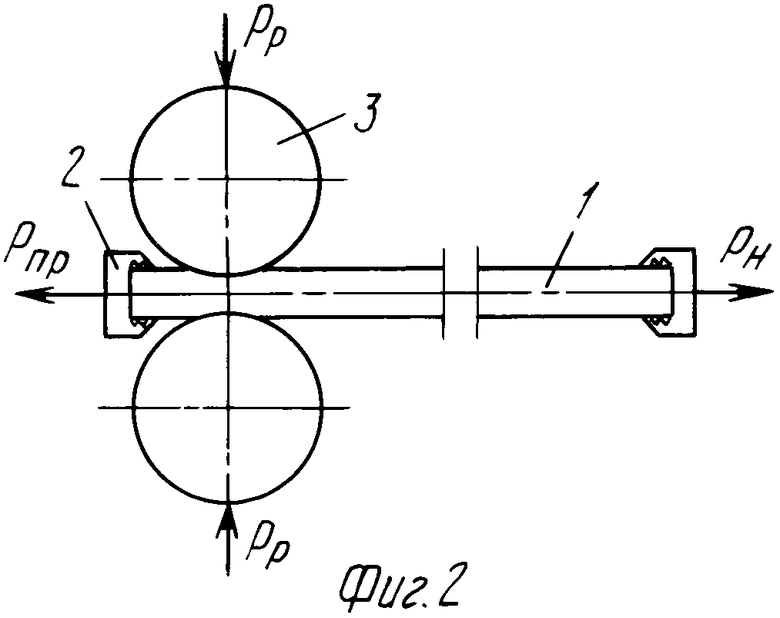

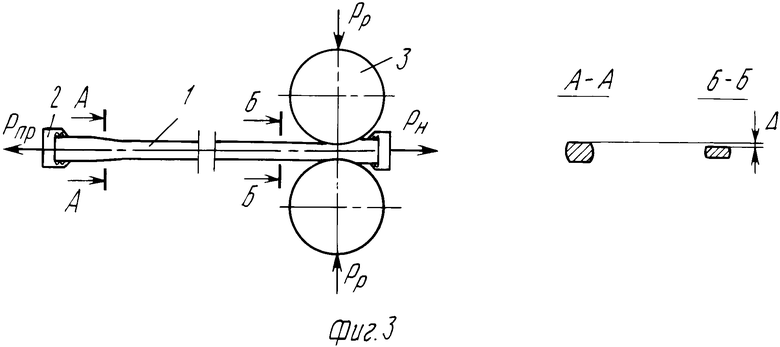

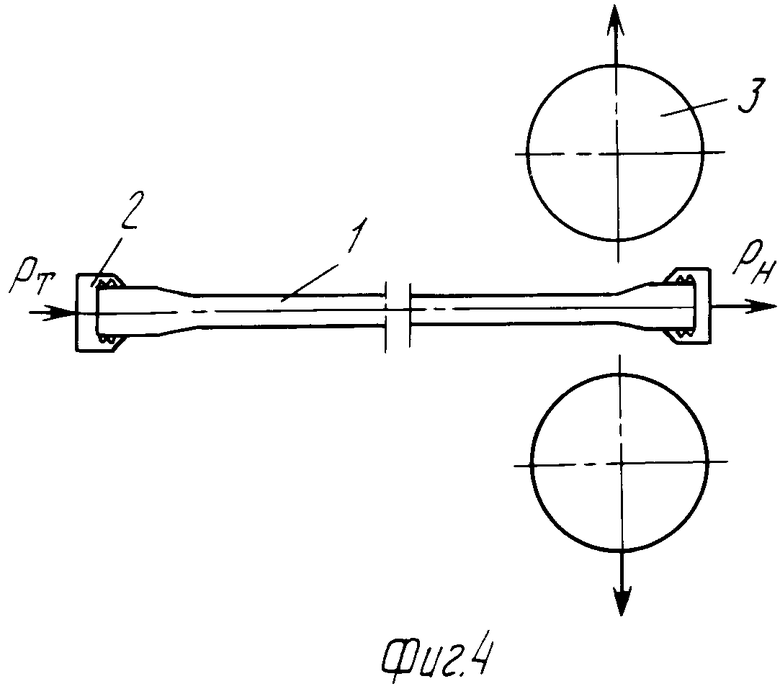

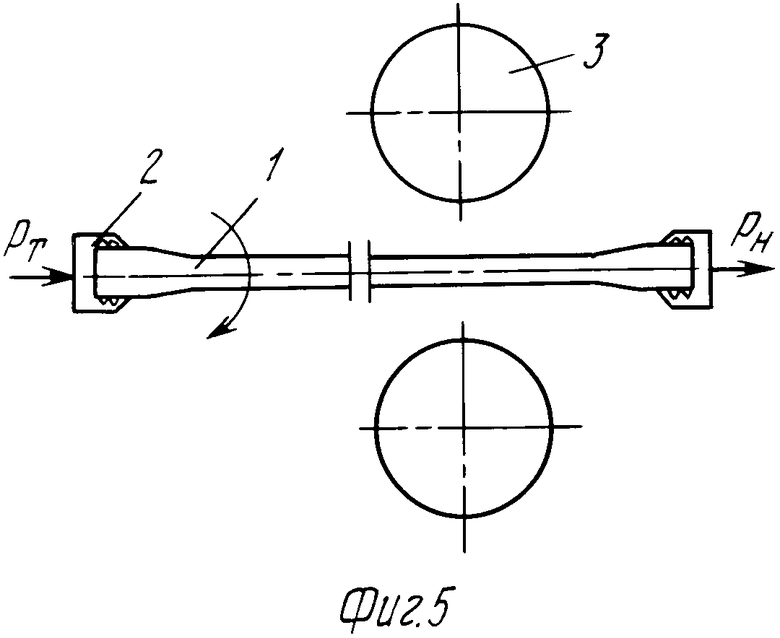

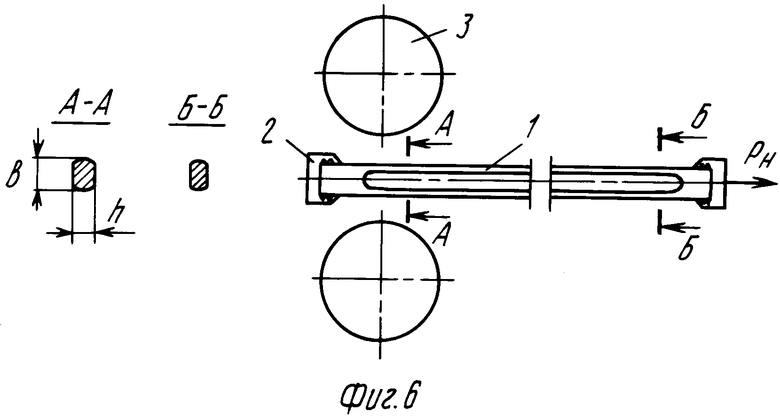

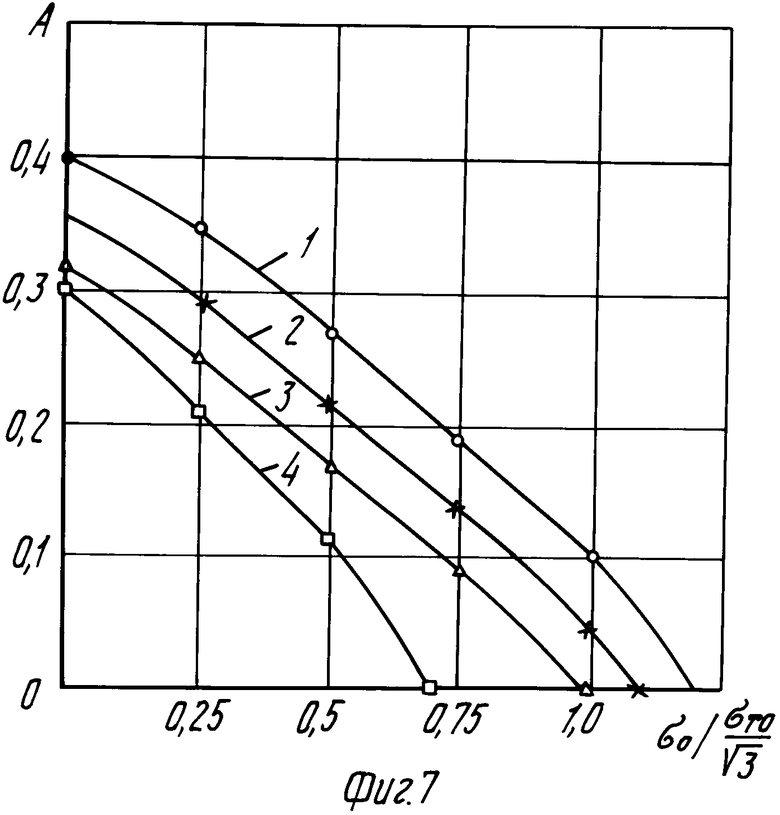

На фиг.1 изображена схема приложения усилий противонатяжения к одному из концов заготовки; на фиг.2 схема вдавливания валков в заготовку и приложение усилия протягивания; на фиг.3 схема протягивания заготовки через валки, сечения А-А и Б-Б; на фиг. 4 схема окончания хода прокатки; на фиг. 5 схема возвращения заготовки в исходное положение с одновременным ее поворотом; на фиг.6 то же, что на фиг.1, после поворота заготовки; на фиг.7 экспериментальные кривые, полученные при прокатке с различными отношениями удельного противонатяжения σо к сопротивлению пластического сдвига прокатываемого металла τs в зависимости от показателя поперечной деформации А.

в зависимости от показателя поперечной деформации А.

Кривые 1.2.3 и 4 получены при прокатке с относительными обжатиями соответственно ε0,1; 0,2; 0,3 и 0,4.

Способ изготовления изделий типа клинка электрорапиры осуществляется следующим образом.

Цилиндрическую заготовку 1 закрепляют обоими концами в зажимных патронах 2. К одному из концов заготовки прикладывают усилие противонатяжения Рн, величину которого определяют из зависимости

Pн=(0,7-1,2) S. (3)

S. (3)

Конкретную величину коэффициента пропорциональности (0,7-1,2) в этом выражении выбирают из графика (фиг.7) в зависимости от относительного обжатия за проход прокатки с учетом отсутствия уширения металла. Уширение (поперечная деформация) металла отсутствует при А=0. Показатель поперечной деформации A  , где bo и ho ширина и высота профиля до прокатки, мм;

, где bo и ho ширина и высота профиля до прокатки, мм;

b1 и h1 то же, после прокатки, мм.

После этого заготовку со стороны, противоположной месту приложения усилия противонатяжения Рн, вдавливают пару неприводных валков 3 и к этому же концу прикладывают осевое усилие протягивания Рпр, под действием которого заготовка 1 протягивается через валки. Одновременно с протягиванием заготовки валки перемещают в поперечном направлении на величину Δ, причем величину их перемещения жестко связывают с величиной продольного перемещения заготовки. В результате этого по длине заготовки образуется конус по двум граням (фиг.3, А-А и Б-Б). Размеры этих сечений, как и других по длине заготовки, определяются величиной перемещения валков и задаются программой обработки для каждого рабочего хода.

В конце хода прокатывания валки 3 разводят и к заготовке 1 прикладывают усилие толкания Рт, противоположное по знаку усилию протягивания Рпр. Под действием усилия Рт заготовку возвращают в исходное положение с одновременным поворотом вокруг продольной оси на угол 90о, при этом заготовка поступает в исходное положение соориентированной и необработанными гранями к валкам. Далее в изложенной последовательности начинают следующий ход прокатки, в результате которого формируется граничное сечение. При больших суммарных обжатиях процесс может производиться за несколько ходов прокатки с определенными обжатиями за проход в пределах 0,1-0,4.

Конкретное осуществление способа рассматривается на примере изготовления клинка электрорапиры из пружинной стали с пределом текучести в исходном состоянии σто= 60 кгс/мм2 на последних проходах прокатки, когда поперечное сечение S принимает наименьшее значение S=10 мм2, при этом заготовка обжимается в меньшем сечении с 3,6 мм до 2,5 мм. Величина относительного обжатия за проход прокатки составит ε0,3. По графику (фиг.7) определяют, что для ε0,3 уширение (А) отсутствует при отношении σo/  1,0. Подставляя эту величину в выражение (1), определяют значение усилия противонатяжения для последних проходов прокатки

1,0. Подставляя эту величину в выражение (1), определяют значение усилия противонатяжения для последних проходов прокатки

Pн=1,0 10=350 кгс.

10=350 кгс.

К зажатой в патронах заготовке прикладывают усилие противонатяжения Рн= 350 кгс, вдавливают в нее валки с усилием Ррад=15 тс и со стороны, противоположной месту приложения усилия противонатяжения, прикладывают усилие протягивания Рпр=5 тс. Под действием этого усилия заготовка протягивается через валки, которые перемещают в радиальном направлении на величину Δ0,55 мм. В конце хода валки разводят, а к заготовке прикладывают усилие толкания Рт=1 тс, направленное в противоположную сторону. Под действием этого усилия заготовка возвращается в исходное положение и одновременно поворачивается вокруг продольной оси на угол 90о. Далее начинается следующий ход прокатки, который осуществляется аналогичным образом.

В результате прокатки получают клинок электрорапиры, допуск по граням которого составляет 0,03 мм, чистота поверхности 0 32, длина конусной части клинка 881±0,5 мм, т.е. последующей трудоемкой операции шлифования по граням не требуется. Поскольку после раскатки чистота поверхности получается сразу 0

32, длина конусной части клинка 881±0,5 мм, т.е. последующей трудоемкой операции шлифования по граням не требуется. Поскольку после раскатки чистота поверхности получается сразу 0 32, то полирование заменяется на менее трудоемкую операцию осветления.

32, то полирование заменяется на менее трудоемкую операцию осветления.

В процессе прокатки происходит проработка, измельчение структуры как в поверхности, так и в центре сечения клинка, которая сохраняется и не снимается последующим шлифованием, что способствует повышению эксплуатационных характеристик клинка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 1996 |

|

RU2103100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНКОВ СПОРТИВНОГО ОРУЖИЯ | 1992 |

|

RU2037128C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 1999 |

|

RU2165327C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНКОВ ФЕХТОВАЛЬНОГО ОРУЖИЯ | 2015 |

|

RU2605886C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНКОВ ФЕХТОВАЛЬНОГО ОРУЖИЯ | 1999 |

|

RU2174559C2 |

| Способ изготовления изделий переменного по их длине сечения | 1980 |

|

SU871954A2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 2004 |

|

RU2263717C1 |

| Способ изготовления изделий переменного по их длине сечения | 1977 |

|

SU738736A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ, ПРЕИМУЩЕСТВЕННО МАЛОЛИСТОВЫХ РЕССОР, И СПОСОБ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212972C1 |

| Способ упрочнения изделий переменного по их длине сечения | 1980 |

|

SU859468A1 |

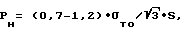

Использование: при изготовлении нежестких изделий гранного сечения в форме клина в продольном направлении. Сущность изобретения: к закрепленной заготовке, ее концу, расположенному со стороны, противоположной месту вдавливания валков, на все время прокатывания прикладывают осевое усилие противонатяжения Pн величину которого определяют из зависимости  где σто предел текучести прокатываемого металла в исходном состоянии, кгс/мм2; 0,7 1,2 коэффициенты, большее значение которого выбирается при относительных обжатиях ε 0,1, меньшее при e 0,4; S минимальная площадь поперечного сечения изделия, мм. К противоположному концу прикладывают усилие протягивания, под действием которого заготовку протягивают между парой неприводных валков, которым сообщают радиальное перемещение, величину которого жестко связывают с величиной продольного перемещения заготовки и определяют для каждого рабочего хода программой обработки. По окончании рабочего хода заготовку возвращают в исходное положение и одновременно поворачивают вокруг продольной оси. 7 ил.

где σто предел текучести прокатываемого металла в исходном состоянии, кгс/мм2; 0,7 1,2 коэффициенты, большее значение которого выбирается при относительных обжатиях ε 0,1, меньшее при e 0,4; S минимальная площадь поперечного сечения изделия, мм. К противоположному концу прикладывают усилие протягивания, под действием которого заготовку протягивают между парой неприводных валков, которым сообщают радиальное перемещение, величину которого жестко связывают с величиной продольного перемещения заготовки и определяют для каждого рабочего хода программой обработки. По окончании рабочего хода заготовку возвращают в исходное положение и одновременно поворачивают вокруг продольной оси. 7 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ, включающий закрепление заготовки, вдавливание неприводных валков в заготовку, возвратно-поступательное перемещение заготовки в осевом направлении в процессе прокатывания ее парой неприводных валков с приложением к одному из концов заготовки осевого усилия протягивания, поворот заготовки вокруг продольной оси после каждого рабочего хода и изменение величины ее хода в соответствии с удлинением обрабатываемого участка, отличающийся тем, что после операции закрепления заготовки и перед вдавливанием валков в заготовку к ее концу, расположенному со стороны, противоположной месту вдавливания, в процессе всего периода прокатывания прикладывают и поддерживают осевое усилие противонатяжения, величину которого определяют из зависимости

где Pн осевое усилие противонатяжения, кгс;

σто предел текучести прокатываемого металла в исходном состоянии, кгс/мм2;

0,7 1,2 коэффициент, большее значение которого выбирается при относительных обжатиях E 0,1, меньшее при E 0,4;

S минимальная площадь поперечного сечения готового изделия, мм2,

при этом в процессе прокатывания неприводным валкам сообщают радиальное перемещение, величину которого регламентируют в зависимости от величины продольного перемещения заготовки и определяют программой обработки для каждого рабочего хода.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ | 0 |

|

SU188454A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-25—Публикация

1992-10-30—Подача