113

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении конце- вого режущего инструмента типа сверл фрез5 зенкеров.

Целью изобретения является повышение качества изготовления режу1цего инструмента с крупным профилем винтовой части.

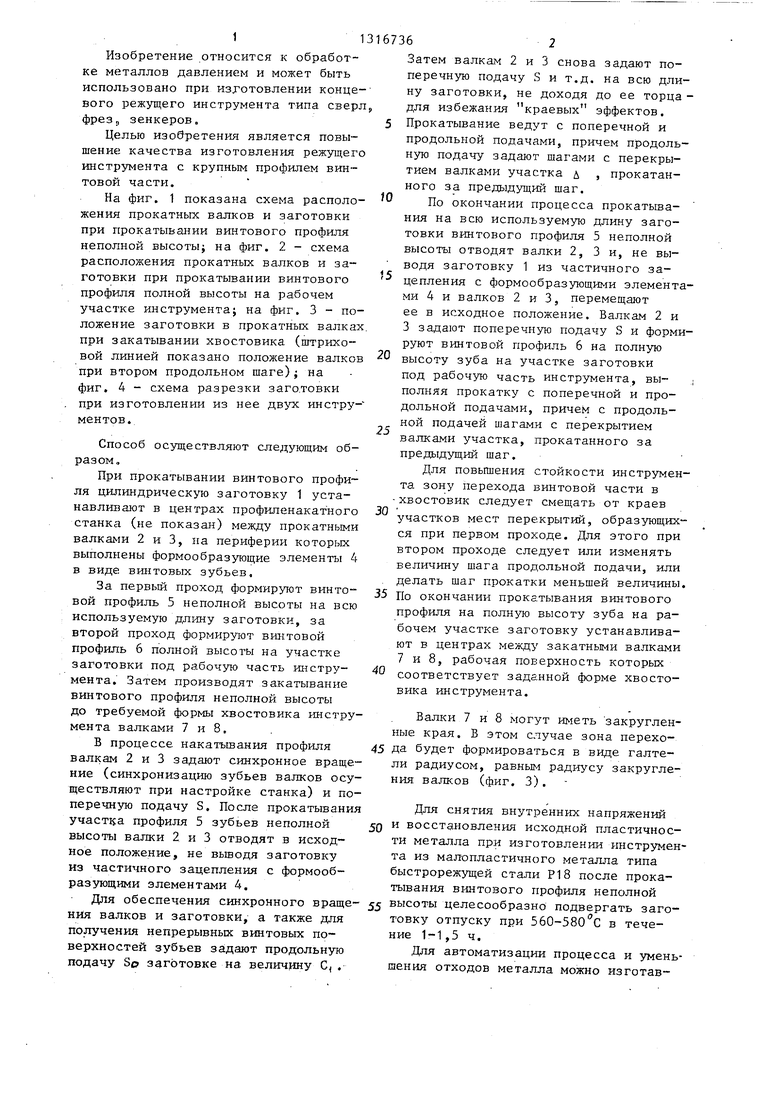

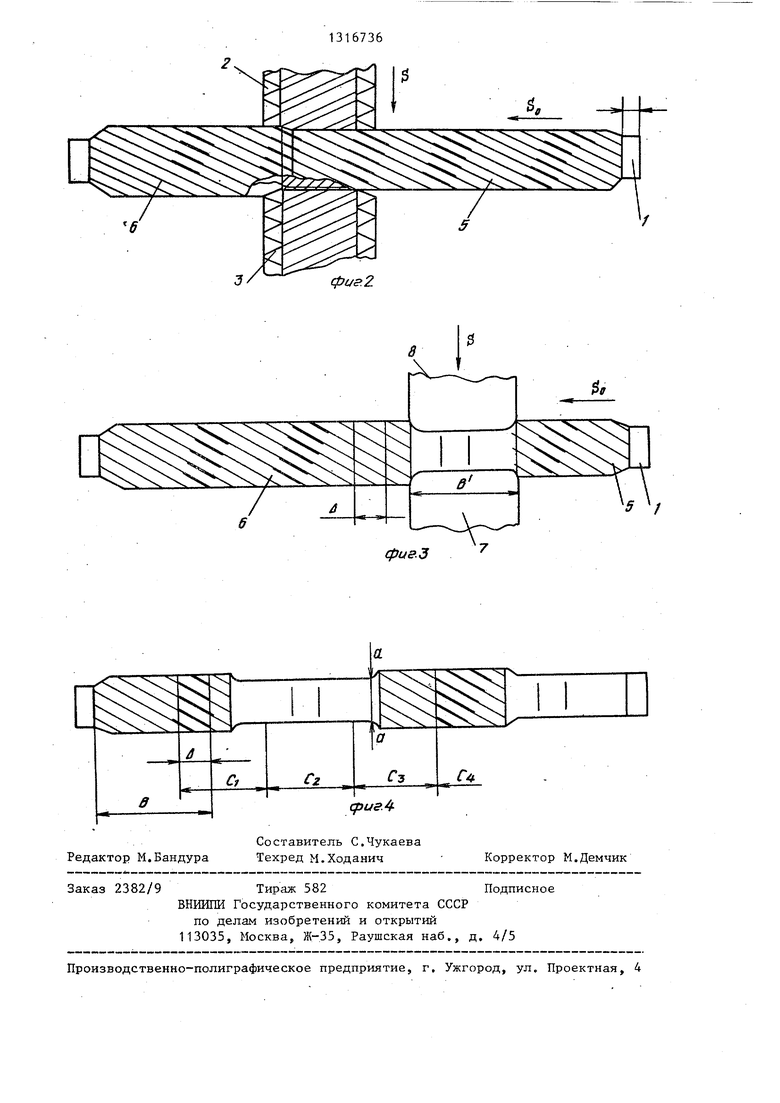

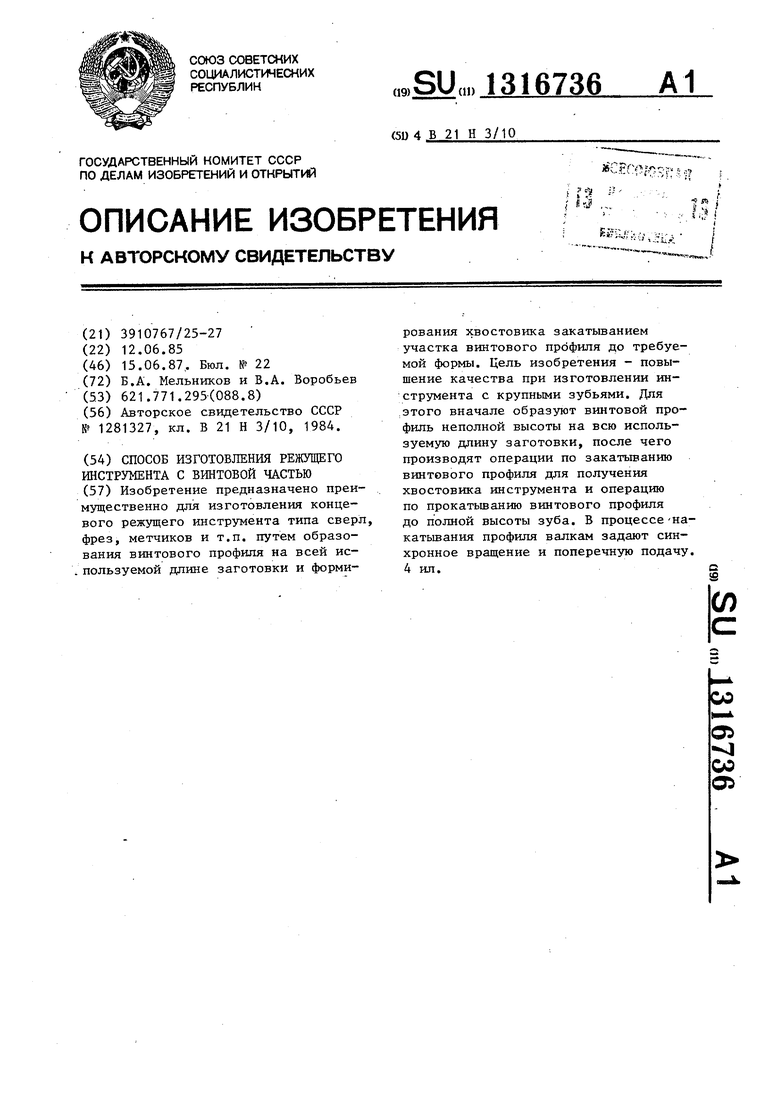

На фиг. 1 показана схема расположения прокатных валков и заготовки при прокатывании винтового профиля неполной высоты; на фиг. 2 - схема расположения прокатных валков и заготовки при прокатывании винтового профиля полной высоты на рабочем участке инструмента; на фиг. 3 - положение заготовки в прокатных валках при закатывании хвостовика (штриховой линией показано положение валков при втором продольном шаге); на фиг, 4 - схема разрезки заго.товки при изготовлении из нее инструментов..

Способ осуществляют следующим образом.

При прокатывании винтового профиля цилиндрическую заготовку 1 устанавливают в центрах профиленакат ного станка (не показан) между прокатными валками 2 и 3, на периферии которых выполнены формообразующие элемент 4 в виде винтовых зубьев,

За первый проход формируют винтовой профиль 5 неполной высоты на всю используемую длину заготовки, за второй проход формируют винтовой профиль 6 полной высоты на участке заготовки под рабочую часть инструмента. Затем производят закатывание винтового профиля неполной высоты до требуемой формы хвостовика 1шстру- мента валками 7 и 8,

В процессе накатьшания профиля валкам 2 и 3 задают синхронное вращение (синхронизацию зубьев валков осуществляют при настройке станка) и поперечную подачу S, После прокатывания участка профиля 5 зубьев неполной высоты валки 2 и 3 отводят в исходное положение, не вьшодя заготовку из частичного зацепления с формообразующими элементами 4,

Для обеспечения синхронного вращения валков и заготовки, а также для получения непрерывных винтовых поверхностей зубьев задают продольную подачу So заготовке на величину С(,

5

67362

Затем валкам 2 и 3 снова задают поперечную подачу S и т.д. на всю длину заготовки, не доходя до ее торца - для избежания краевых эффектов. 5 Прокатывание ведут с поперечной и продольной подачами, причем продольную подачу задают шагами с перекрытием валками участка д , прокатанного за предащущий шаг.

По окончании процесса прокатывания на всю используемую длину заготовки винтового профиля 5 неполной высоты отводят валки 2, 3 и, не вы- водя заготовку 1 из частичного за цепления с формообразующими элементами 4 и валков 2 и 3, перемещают ее в исходное положение. Валкам 2 и 3 задают поперечнзто подачу S и формируют винтовой профиль 6 на полную

0 высоту зуба на участке заготовки

под рабочую часть инструмента, вы- . полняя прокатку с поперечной и продольной подачами, причем с продольной подачей шагами с перекрытием валками участка, прокатанного за предыдущий шаг.

Для повышения стойкости инструмента, зону перехода винтовой части в хвостовик следует смещать от краев участков мест перекрытий, образующихся при первом проходе. Для этого при втором проходе следует или изменять величину шага продольной подачи, или , делать шаг прокатки меньшей величины.

5 По окончании прокатывания винтового профиля на полную высоту зуба на рабочем участке заготовку устанавливают в центрах между закатными валками 7 и 8, рабочая поверхность которых

соответствует заданной форме хвостовика инструмента.

Валки 7 и 8 могут иметь закругленные края. Б этом случае зона перехо- 5 да будет формироваться в виде галтели радиусом, равным радиусу закругления валков (фиг, 3).

Для снятия внутренних напряжений 0 и восстановления исходной пластичности металла при изготовлении инструмента из малопластичного металла типа быстрорежущей стали Р18 после прокатывания винтового профиля неполной 5 высоты целесообразно подвергать заготовку отпуску при 5вО-580°С в течение 1-1,5 ч,

,Цля автоматизации процесса и уменьшения отходов металла можно изготавливать из одного прутка несколько инструментов.

На фиг, 4 показана схема изготовления из одного прутка двух заготовок. Разрезку производят по линии а-а и получают две заготовки с вин

товои частью и хвостовиками.

Пример. Необходимо изготовить концевую фрезу со следующими параметрами: диаметр 23,1 мм; число зубьев 6, высота зуба h 3,6 мм; длина 90 мм , длина рабочей части 50 мм , материал - сталь Р18.

Используют вариант с изготовлением из одной заготовки двух изделий (фиг. 4). На цилиндрической заготовке диаметром 19,5 мм и длиной 202 мм производят прокатывание винтового профиля на профиленакатном станке модели CWP-80. Заготовку устанавливают в центрах ориентирующего приспособления и прокатными валками шириной В 30 мм с шагом продольной подачи С; 21 мм, отступив от края 2,0 мм.

производят прокатывание винтового профиля неполной высоты на всю длину заготовки, не доходя до второго торца на 2,0 мм. Глубину внедрения зубьев валков .с радиальной подачей S задают на 1,2 мм.

После этого отводят валки на величину S 0,5 мм и возвращают заготовку в исходное положение, не выводя формообразующие элементы прокатных валков из зацепления с зубьями неполной высоты прокатывания при первом проходе. Затем задают валкам радиальную подачу S на величину 2,4 мм + S и прокатывают винтовую часть на полную высоту на величину

16736

56 мм

10

20

от места начала прокатки и на участке между 142 и 198 мм с шагом 13 мм.

Далее заготовку устанавливают в центрах профиленакатного станка между валками с гладкой поверхностью. Ширина валков в 30 мм, края выполнены в виде радиусных сопряжений с радиусом 4 мм. Формируют хвостовики закатыванием винтового профиля неполной высоты на участках заготовки, находящихся от начала прокатки между 56 и 100 мм и 142 мм до конца прокатки. Для этого закатным валкам задают f5 поперечную подачу S .0,2 мм/об.заг. и формируют требуемый участок хвостовика, отводят валки от заготовки, сообщают ей продольную подачу на величину 26 мм и снова задают поперечную подачу для формирования второго хвостовика.

Формула изобретения

Способ изготовления режущего .инструмента с винтовой частью из цилиндрической заготовки, включающий формообразование винтового профиля валками и последующее закатывание его на участках заготовки, о т л и ч а- ю щ и и с я тем, что, с целью по- вьщ1ения качества при изготовлении инструмента с крупным профилем винтовой части, сначала формируют профиль неполной высоты по всей длине заготовки, затем на одних .участках зака- тьшают профиль до требуемой формы, а на других - формируют профиль до

полной высоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления зубчатого профиля | 1985 |

|

SU1319990A1 |

| Способ поперечной прокатки режущего инструмента и инструмент для его осуществления | 1987 |

|

SU1622068A1 |

| Способ поперечной прокатки заготовок режущего инструмента и ролик для его осуществления | 1984 |

|

SU1281327A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО МАТЕРИАЛА В ЗОНУ ОБРАБОТКИ | 1990 |

|

RU2028855C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Инструмент для формирования элементов профильной наружной поверхности | 1989 |

|

SU1655640A1 |

| ТРЕХВАЛКОВЫЙ СТАН ВИНТОВОЙ ПРОКАТКИ И ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2009737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ВИНТОВЫХ ШТАНГ | 2021 |

|

RU2776915C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2398642C2 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ИЗДЕЛИЙ С ОДНОСТОРОННЕЙ ПЕРИОДИЧНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288802C1 |

Изобретение предназначено преимущественно для изготовления концевого режущего инструмента типа сверл, фрез, метчиков и т.п. путем образования винтового профиля на всей ис.пользуемой длине заготовки и формирования хвостовика закатыванием участка винтового профиля до требуемой формы. Цель изобретения - повышение качества при изготовлении инструмента с крупными зубьями. Для этого вначале образуют винтовой профиль неполной высоты на всю используемую длину заготовки, после чего производят операции по закатыванию винтового профиля для получения хвостовика инструмента и операцию по прокатыванию винтового профиля до полной высоты зуба. В процессе На- катьшания профиля валкам задают синхронное вращение и поперечную подачу. 4 И.П. а S 00 05 ч1 оо О5

cpuaZ

5 V

фие.З

Ci

в

сригЛ

Гз

а

Редактор М.Бандура

Составитель С.Чукаева Техред М.Ходанич

Заказ 2382/9Тираж 582Подписное

ВНИИШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Корректор М.Демчик

| Способ поперечной прокатки заготовок режущего инструмента и ролик для его осуществления | 1984 |

|

SU1281327A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-15—Публикация

1985-06-12—Подача