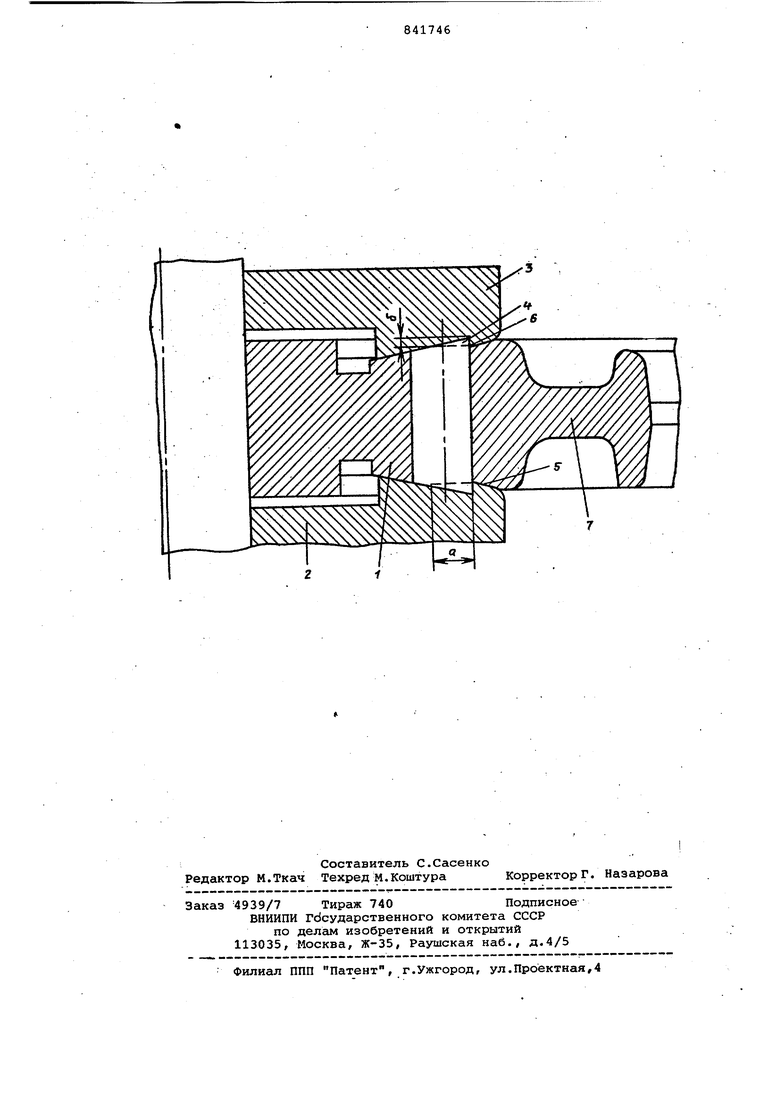

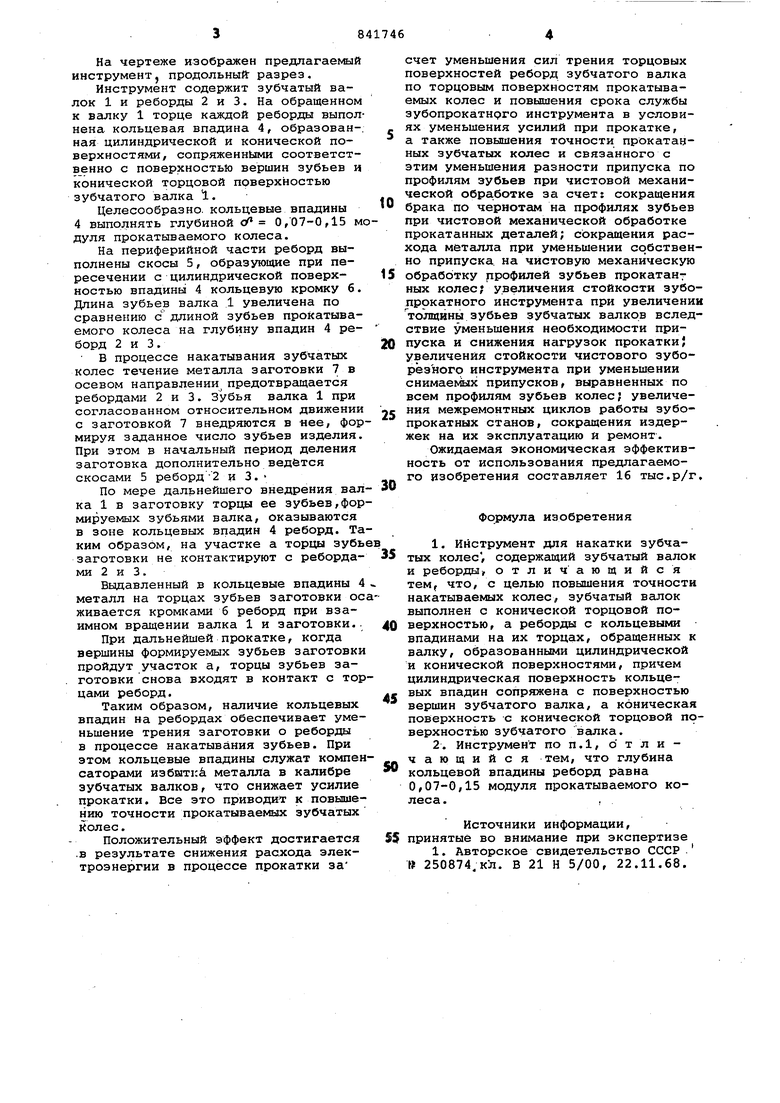

Изобретение относится к обработк металлов давлением и может быть использовано для горячей прокатки .цилиндрических зубчатых колес. Наиболее близким техническим реш нием к предлагаемому является инстр мент для накатки зубчатых изделий, торый содержит зубчатый валок и реборды, каждая из которых выполнена составной и имеет подвижную от гидропривода, обращенную к изделию рабочую стенку, снабженную полостью для подвода жидкости и пружинами, взаимодействующими с зубчатЕлм валком TlJ Недостатком данного инструмента является то,что в процессе деформирования зубьев торцовые поверхности изделия контактируют с торцовыми поверхностями инструмента (ребордами) по всей их рабочей длине. Этим создается замкнутый контур калибра зубчатых валков, исключающий компенсацию избытка металла в зоне деформации, который всегда имеет место в реальных условиях прокатки вследствие колебания объема металла в ободе штампованной заготоЕКИ, нал чия радиального биения обода. Кроме того, контакт торцовых поверхностей венца заготовки реборд на значительной длине (высота зуба колеса плюс перекрытие равное одномудвум модулям колеса) при наличии больших давлений и скоростей взаимного скольжения приводит к возникновению дополнительных сил трения, вызывающих закручивание шпинделей зубопрокатного стана, износ торцовых поверхностей реборд, и, следовательно, снижение точности прокатанного изделия. Цель изобретения - повьпиение точности накатываемых колес. Указанная цель достигается тем, что зубчатый валок выполнен с конической торцовой поверхностью, а реборды с концевыми впадинами на их торцах, обращенных к валку, образованными цилиндрической и конической поверхностями, причем цилиндрическая поверхность кольцевых впадин сопряжена с поверхностью вершин зубчатого валка, а коническая поверхность с конической торцовой поверхностью зубчатого валка. Кроме того, глубина кольцевой впадины реборд равна 0,07-0,15 модуля прокатываемого колеса. На чертеже изображен предлагаемый инструмент, продольны разрез. Инструмент содержит зубчатый валок 1 и реборды 2 и 3. На обращенном к валку 1 торце каждой реборды выпол нена кольцевая впадина 4, образованная цилиндрической и конической поверхностями, сопряженнЬоми соответственно с поверхностью вершин зубьев и конической торцовой поверхностью зубчатого валка 1. Целесообразно, кольцевые впадины 4 выполнять глубиной с/ 0,07-ОД5 м дуля прокатываемого колеса. На периферийной части реборд выполнены скосы 5, образующие при пересечении с цилиндрической поверхностью впадины 4 кольцевую кромку 6. Длина зубьев валка 1 увеличена по сравнению с длиной зубьев прокатываемого колеса на глубину впадин 4 реборд 2 и 3. В процессе накатывания зубчатых колес течение метсшла заготовки 7 в осевом направлении предотвращается ребордами 2 и 3. Зубья валка 1 при согласованном относительном движении с заготовкой 7 внедряются в «ее/ фор мируя заданное число зубьев изделия. При этом в начальный период деления заготовка дополнительно ведётся скосами 5 реборд -2 и 3. По мере дальнейшего внедрения вал ка 1 в заготовку торгдл ее зубьев,фор мируемых зубьями валка, оказываются в зоне кольцевых впадин 4 реборд. Та ким образом, на участке а торцы зубь заготовки не контактируют с ребордами 2 и 3. Выдавленный в кольцевые впадины 4 металл на торцах зубьев заготовки ос живается кромками б реборд при взаимном вращении валка 1 и заготовки.. При дальнейшей прокатке, когда вершины формируемых зубьев заготовки пройдут участок а, торцы зубьев заготовки снова входят в контакт с тор цами реборд. Таким образом, наличие кольцевых впадин на ребордах обеспечивает уменьшение трения заготовки о реборды в процессе накатывания зубьев. При этом кольцевые впадины служат компен саторами избштк металла в калибре зубчатых валков, что снижает усилие прокатки. Все это приводит к повышению точности прокатываемых зубчатых Колес. Положительный эффект достигается .в результате снижения расхода электроэнергии в процессе прокатки за счет уменьшения сил трения торцовых поверхностей реборд зубчатого валка по торцовым поверхностям прокатываемых колес и повышения срока службы зубопрокатнрго инструмента в условиях уменьшения усилий при прокатке, а также повышения точности прокатанных зубчатых колес и связанного с этим уменьшения разности припуска по профилям зубьев при чистовой механической обработке 3ct счет: сокращения брака по чернотам на профилях зубьев при чистовой механической обработке прокатанных деталей; сокращения расхода металла при уменьшении собственно припуска на чистовую механическую обработку ррофилей зубьев прокатану ных колес; увеличения стойкости зубопрокатного инструмента при увеличении толщины зубьев зубчатых валков вследствие уменьшения необходимости припуска и снижения нагрузок прокатки увеличения стойкости чистового зуборезного инструменте при уменьшении снимаемых припусков, выравненных по всем профилям зубь€2в колес J увеличения межремонтных циклов работы зубопрокатных станов, сокращения издержек на их эксплуатацию и ремонт. Ожидаемая экономическая эффективность от использования предлагаемого изобретения составляет 16 тыс.р/г. Формула изобретения 1.Инструмент для накатки зубчатых колес , содержащий зубчатый валок и реборды, отличающийся тем, что, с целью повышения точности накатываемых колес, зубчатый валок выполнен с конической торцовой поверхностью, а реборды с кольцевыми впадинами на их торцах, обращенных к валку, образованными цилиндрической и конической поверхностями, причем цилиндрическая поверхность кольцевых впадин сопряжена с поверхностью вершин зубчатого валка, а коническая поверхность с конической торцовой поверхностью зубчатого валка. 2.Инструмент по п. 1, о т л и чающийся тем, что глубина кольцевой впадины реборд равна 0,07-0,15 модуля прокатываемого колеса., Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 250874. кл. В 21 Н 5/00, 22.11.68.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки цилиндрических зубчатых колес | 1977 |

|

SU743764A1 |

| Комплект инструмента для накатки цилиндрических зубчатых колес | 1980 |

|

SU927399A1 |

| Устройство для прокатки зубчатых колес | 1980 |

|

SU942854A1 |

| Устройство для прокатки зубчатых колес | 1989 |

|

SU1697959A1 |

| Зубопрокатный станок | 1982 |

|

SU1077687A1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА ПОЛОС НА СТАНАХ ГОРЯЧЕЙ ПРОКАТКИ | 2005 |

|

RU2311238C2 |

| Инструмент для прокатки зубчатых колес из штампованных заготовок | 1984 |

|

SU1255252A1 |

| Устройство для прокатки зубчатых колес | 1976 |

|

SU689771A1 |

| Инструмент для поперечной прокатки профилированных тел вращения | 1976 |

|

SU593790A1 |

| Способ восстановления зубчатых колес | 1980 |

|

SU946758A1 |

Авторы

Даты

1981-06-30—Публикация

1979-03-23—Подача