Изобретение относится к машиностроению и может быть использовано при нарезании зубьев цилиндрических колес.

Целью изобретения является повышение производительности зубонареза- ния.

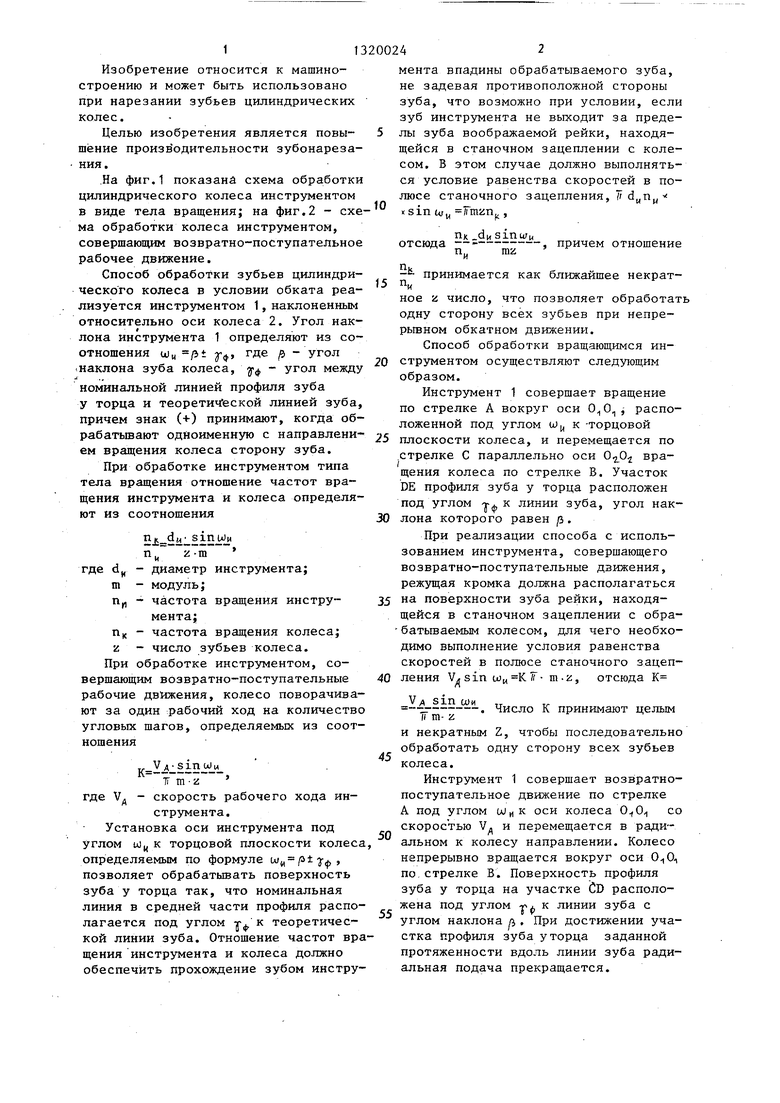

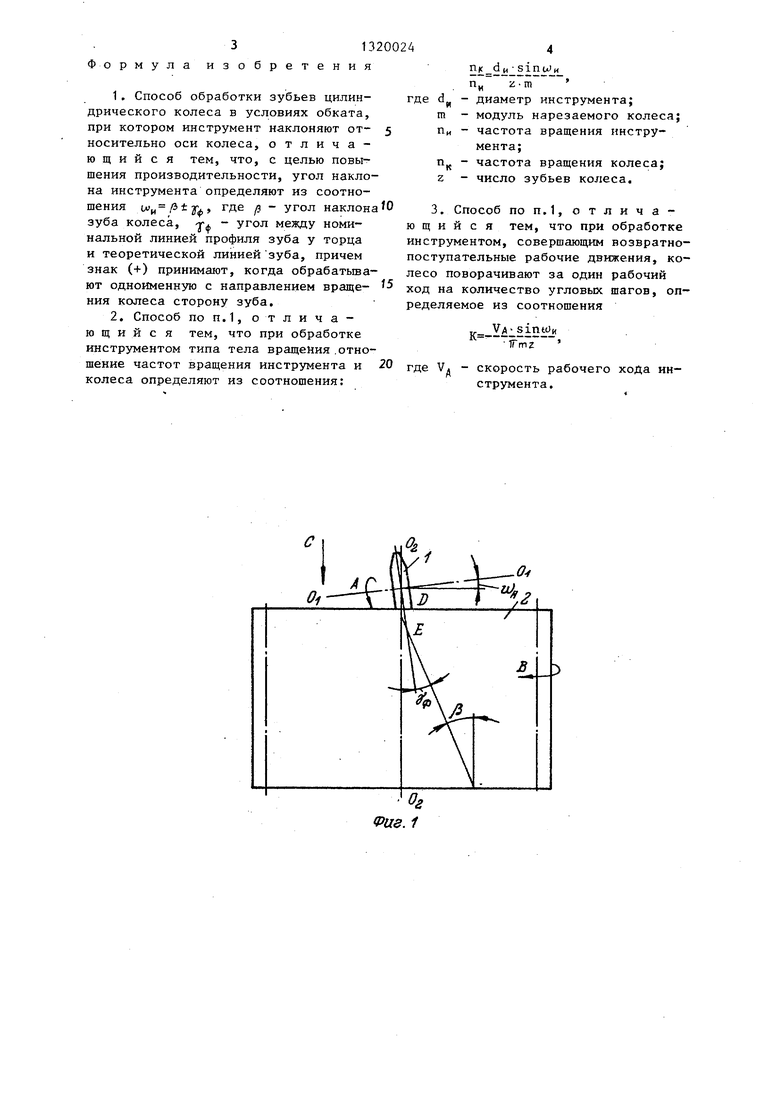

.На фиг.1 показана схема обработки цилиндрического колеса инструментом

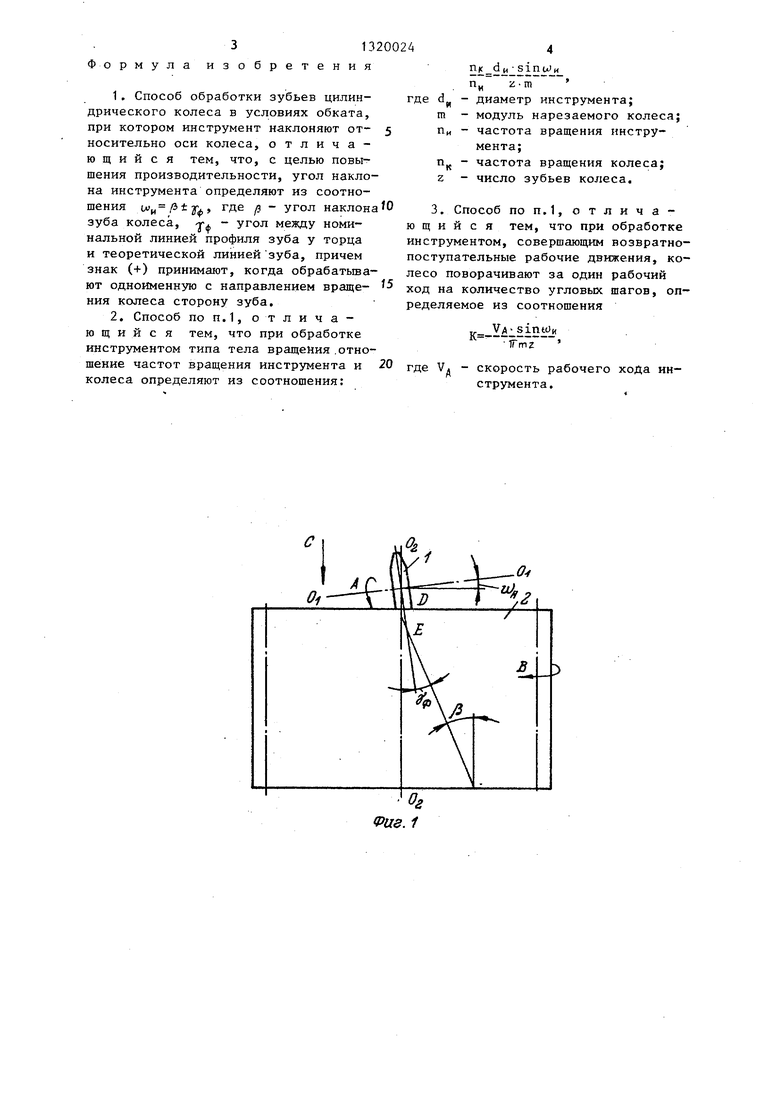

в виде тела вращения; на фиг.2 - схе ма обработки колеса инструментом, совершающим возвратно-поступательное рабочее движение.

Способ обработки зубьев цилиндрического колеса в условии обката реализуется инструментом 1, наклоненным относительно оси колеса 2. Угол наклона инструмента 1 определяют из соотношения Шц /5t , где , - угол наклона зуба колеса, у - угол между

номинальной линией профиля зуба у торца и тeopeти fecкoй линией зуба причем знак (+) принимают, когда об рабатьшают одноименную с направлением вращения колеса сторону зуба.

При обработке инструментом типа тела вращения отношение частот вращения инструмента и колеса определяют из соотношения

Eis iLlSiBJ i п, m

где dj, - диаметр инструмента;

m - модуль;

п„ - частота вращения инструмента;

Пц - частота вращения колеса;

Z - число зубьев колеса. При обработке инструментом, совершающим возвратно-поступательные рабочие движения, колесо поворачивают за один рабочий ход на количество угловых шагов, определяемых из соотношения

где

J m-z

скорость рабочего хода инструмента. Установка оси инструмента под

К

VA УГЛОМ и)у к торцовой плоскости колеса, определяемым по формуле u, /at позволяет обрабатывать поверхность зуба у торца так, что номинальная линия в средней части профиля располагается под углом у к теоретической линии зуба. Отношение частот вращения инструмента и колеса должно обеспечить прохождение зубом инстру«sin tcj лтгП|

мента впадины обрабатываемого зуба, не задевая противоположной стороны зуба, что возможно при условии, если зуб инструмента не выходит за пределы зуба воображаемой рейки, находящейся в станочном зацеплении с колесом. В этом случае должно выполняться условие равенства скоростей в полюсе станочного зацепления, /г

причем отношение

и нов

«sin tcj лтгП|

rik

принимается как ближайшее некрат- w

Z число, что позволяет обработать

0

5

0

одну сторону всех зубьев при непре- рьтном обкатном движении.

Способ обработки вращающимся инструментом осуществляют следующим образом.

Инструмент 1 совершает вращение по стрелке А вокруг оси расположенной под углом W к -торцовой плоскости колеса, и перемещается по .стрелке С параллельно оси вращения колеса по стрелке В. Участок DE профиля зуба у торца расположен под углом j- к линии зуба, угол наклона которого равен р,,

При реализации способа с использованием инструмента, совершающего возвратно-поступательные движения, режущая кромка должна располагаться 5 на поверхности зуба рейки, находящейся в станочном зацеплении с обра- батываемым колесом, для чего необходимо выполнение условия равенства скоростей в полюсе станочного зацепления Уд sin m-x, отсюда К

V/

7Г т- Z

и некратным Z, чтобы последовательно обработать одну сторону всех зубьев колеса.

Инструмент 1 совершает возвратно- поступательное движение по стрелке А под углом ШиК оси колеса со

0

Число К принимают целым

5

50

55

скоростью Уд и перемещается в радиальном к колесу направлении. Колесо непрерывно вращается вокруг оси , по,стрелке В. Поверхность профиля зуба у торца на участке CD расположена под углом -ГА к ЛИНИИ зуба с углом наклона А. При достижении участка профиля зуба у торца заданной протяженности вдоль линии зуба радиальная подача прекращается.

Ф о рмула изобретен

1320024 и я

1.Способ обработки зубьев цилиндрического колеса в условиях обката, при котором инструмент наклоняют от- носительно оси колеса, отличающийся тем, что, с целью повышения производительности, угол наклона инструмента определяют из соотношения WK, 3t2P, где уЗ угол наклона зуба колеса, -j-x - угол между номинальной линией профиля зуба у торца

и теоретической линией зуба, причем знак (+) принимают, когда обрабатьта- ют одноименную с направлением враще- ния колеса сторону зуба.

2.Способ по П.1, отличающийся тем, что при обработке инструментом типа тела вращения.отношение частот вращения инструмента и колеса определяют из соотношения:

де d mПи кZn djH in M

и

диаметр инструмента;

модуль нарезаемого колеса; частота вращения инструмента;

частота вращения колеса; число зубьев колеса.

3. Способ по П.1, отличающийся тем, что при обработке инструментом, совершающим возвратно- поступательные рабочие движения, колесо поворачивают за один рабочий ход на количество угловых шагов, определяемое из соотношения

К

VA S intoj,

где Уд - скорость рабочего хоДа инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

| Способ обработки зубьев цилиндрических колес | 1983 |

|

SU1712082A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2070487C1 |

| Способ обработки зубьев цилиндрических колес | 1982 |

|

SU1065115A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Способ обработки зубьев цилиндрического шевронного колеса | 1984 |

|

SU1220893A1 |

| Способ изготовления зубчатых колес | 1987 |

|

SU1662775A1 |

| ИЗГОТОВЛЕНИЕ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2507040C2 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696192A1 |

| Конический обкатник | 1983 |

|

SU1094659A2 |

Изобретение относится к машиностроению и может быть использовано при нарезании зубьев цилиндрических колес. Целью изобретения является повышение производительности зубонаре- зания путем непрерывной обработки одной стороны зуба колеса по всей ее длине. Способ реализуется инструментом 1, наклоненным относительно оси колеса 2 на угол, определяемый из соотношения , где /J - угол наклона зуба колеса; -у - угол - между но- . минальной линией профиля зуба у торца и теоретической линией зуба, причем знак (+) принимают при обработке одноименных с направлением вращения колеса сторон зуба. При обработке инструментом типа тела вращения отношение частот вращения инструмента и колеса определяют из соотношения Пк/п„ ёи sinu)/z-m, где d.- диаметр инструмента; m - модуль; п - частота вращения инструмента; Пц - частота вращения колеса; z - число зубьев колеса. При обработке инструментом, совершающим возвратно- поступательные движения, формулы упрощаются. 2 з.п. ф-лы, 2 ил. с СП С

ff

Редактор Э.Слиган

Составитель А.Гадателев

Техред Н.Глущенко Корректор А.Ильин

Заказ 2560/12 Тираж 975Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ обработки зубьев цилиндрических колес | 1982 |

|

SU1065115A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-30—Публикация

1985-07-15—Подача